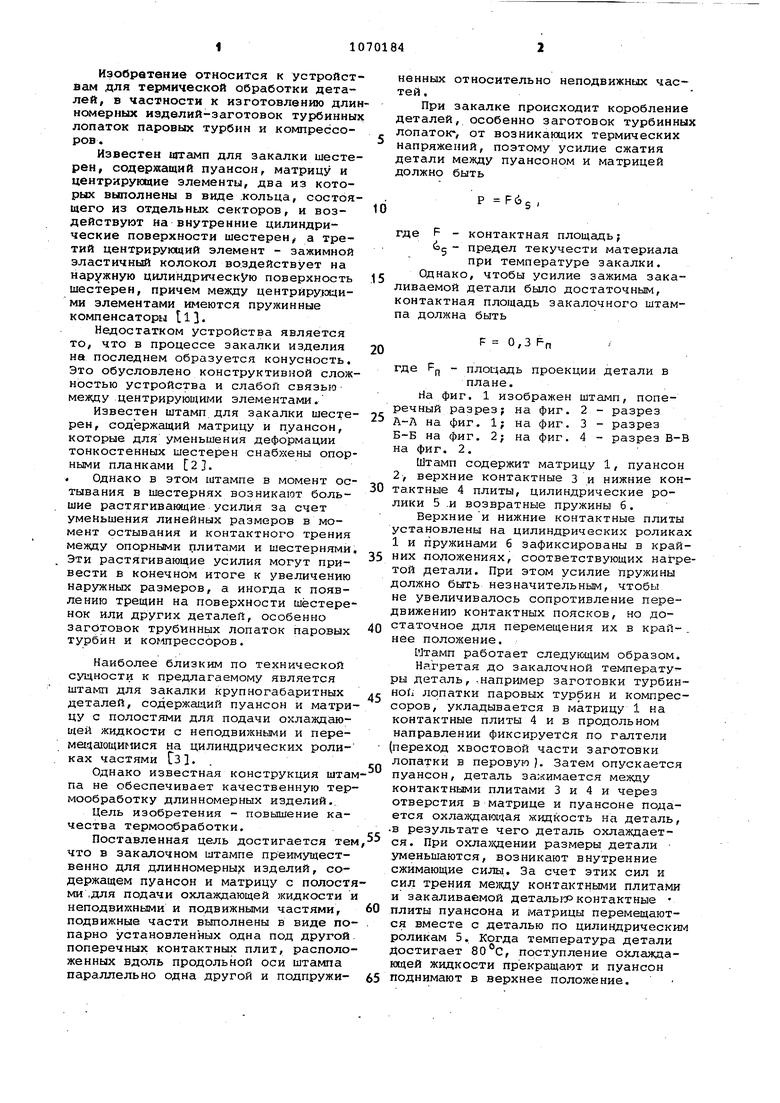

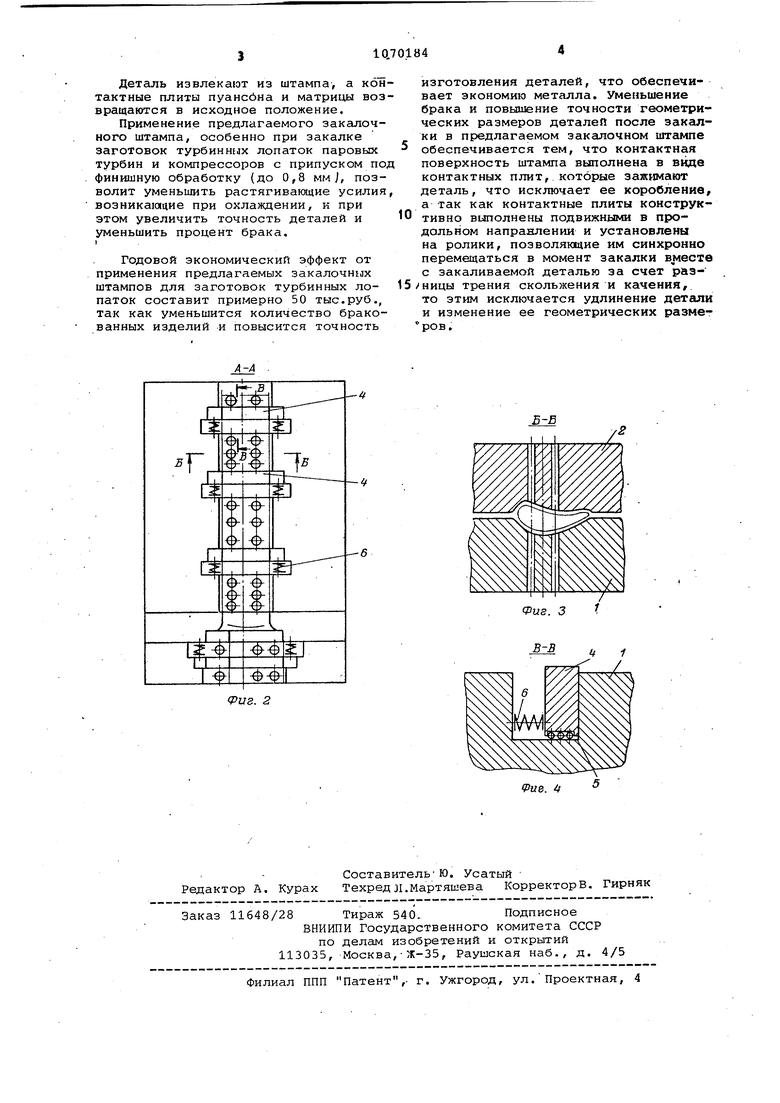

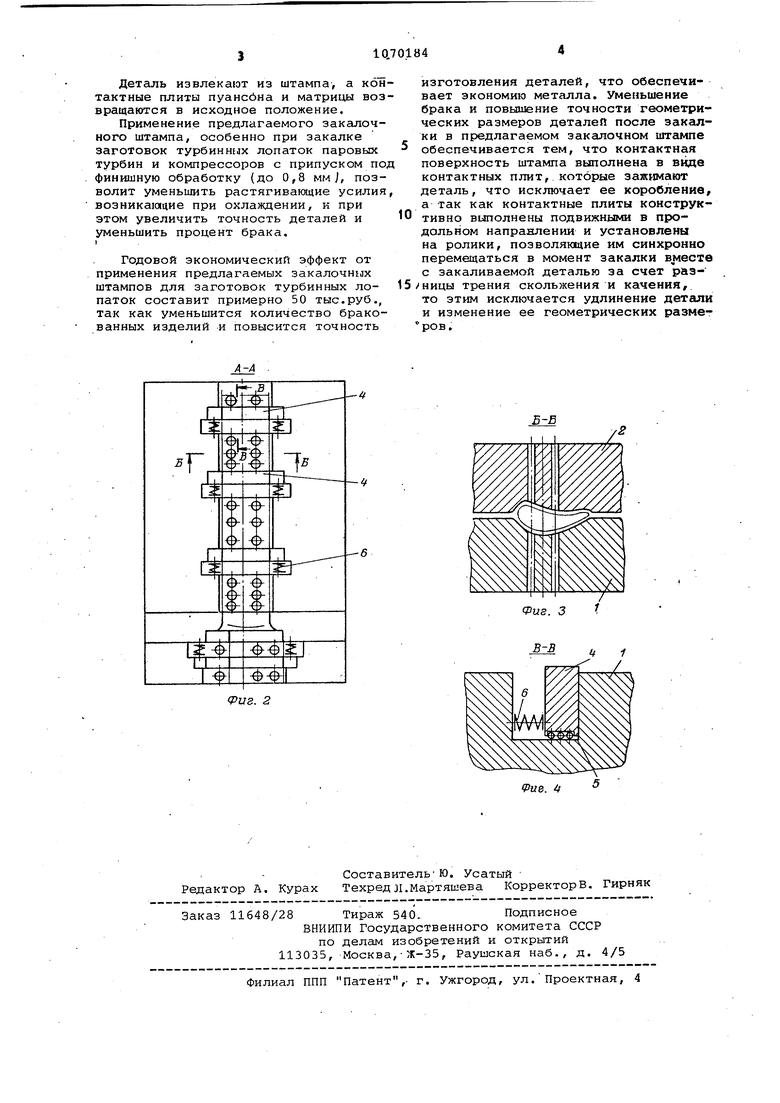

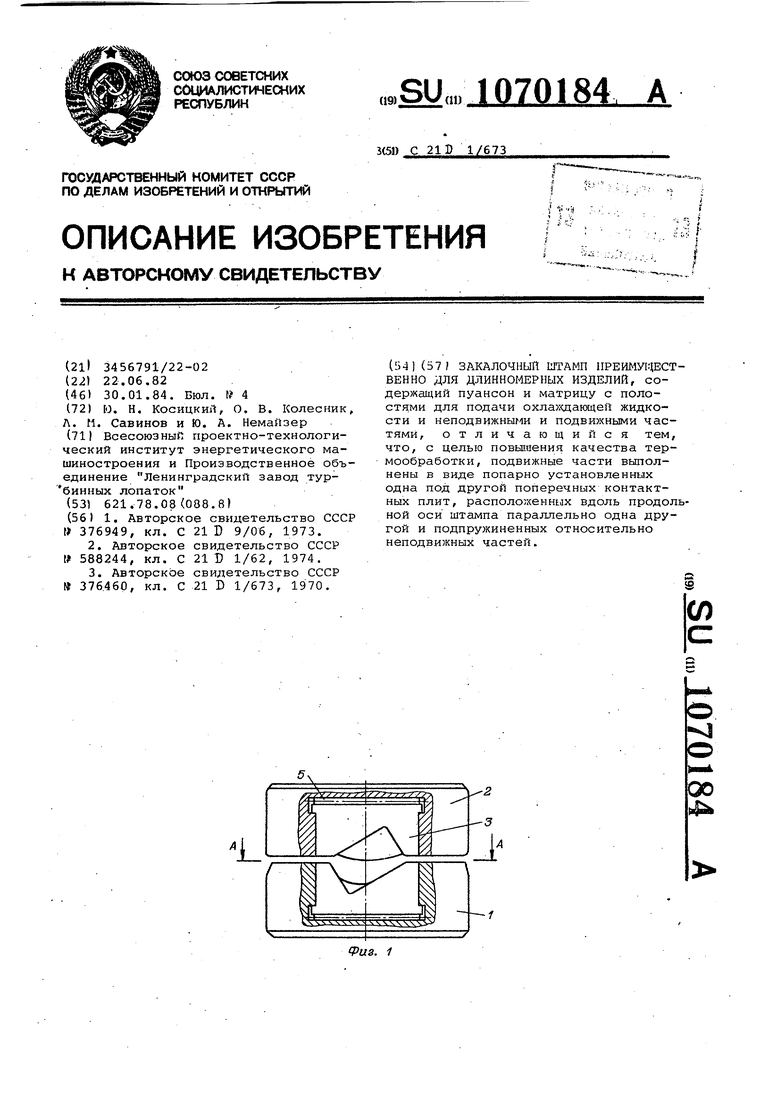

Изобретение относится к устройствам для термической обработки деталей, в частности к изготовлению длин номерных изделий-заготовок турбинных лопаток паровых турбин и компрессоров. Известен штамп для закалки шестерен, содержащий пуансон, матрицу и центрирующие элементы, два из которых выполнены в виде .кольца, состоящего из отдельных секторов, и воздействуют на внутренние цилиндрические поверхности шестерен, а третий центрирующий элемент - зажимной эластичный колокол воздействует на наружную цилиндрическую поверхность шестерен, причем между центрйруюцими элементами имеются пружинные компенсаторьа tl3. Недостатком устройства является то, что в процессе закалки изделия на последнем образуется конусность. Это обусловлено конструктивной сложностью устройства и слабой связью между центрирующиг.1и элементами. Известен штамп для закалки шестерен, содержащий матрицу и пуансон, которые для уменьшения деформации тонкостенных шестерен снабжены опорными планками 2. Однако в этом штампе в момент остывания в шестернях возникают большие растягивающие усилия за счет уменьшения линейных размеров в момент остывания и контактного трения меящу опорными плитами и шестернями Эти растягивающие усилия могут привести в конечном итоге к увеличению наружных размеров, а иногда к появлению трещин на поверхности шестеренок или других деталей, особенно заготовок трубинных лопаток паровых турбин и ког/шрессоров. Наиболее близким по технической сущности к предлагаемому является для закалки крупногабаритных деталей, содерлсащий пуансон и матри цу с полостями для подачи охлаждающей жидкости с неподвижными и переме1цшощимися на цилиндрических роликах частями Гз. . Однако известная конструкция шта па не обеспечивает качественную тер мообработку длинномерных изделий,. Цель изобретения - повышение качества термообработки. Поставленная цель достигается те что в закалочном штампе преимущественно для длинномерны { изделий, содержащем пуансон и матрицу с полост ми , для подачи охлаждающей жидкости неподвихсными и подвижными частями, подвижные части вьшолнены в виде по парно у становленных одна под другой поперечных контактных плит, располо женных вдоль продольной оси штампа параллельно одна другой и подпружиненных относительно неподвижных частей. При закалке происходит коробление деталей, особенно заготовок турбинных лопаток, от возникающих термических напряжений, поэтому усилие сжатия детали между пуансоном и матрицей должно быть р F6c , где F - контактная площадь; (35 предел текучести материала при температуре закалки. Однако, чтобы усилие зажима закаливаемой детали было достаточным, контактная площадь закалочного штампа должна быть F 0,3 РП где РП плоцадь проекции детали в плане. ria фиг. 1 изображен штамп, поперечный разрез; на фиг. 2 - разрез А-Л на фиг. 1; на фиг, 3 - разрез Б-Б на фиг, 2; на фиг. 4 - разрез В-В на фиг. 2. Штамп содержит матрицу 1, пуансон 2, верхние контактные 3 и нижние контактные 4 плиты, цилиндрические ролики 5 .и возвратные пружины 6, Верхние и нижние контактные плиты установлены на цилиндрических роликах 1 и пружинами 6 зафиксированы в крайних положениях, соответствующих нагретой детали. При этом усилие пружины должно быть незначительным, чтобы не увеличивалось сопротивление передвижению контактных поясков, но достаточное для перемещения их в край- . нее положение. Штамп работает следующим образом. Нагретая до закалочной температу ры деталь, -например заготовки турбинHofi лопатки паровых турбин и компрессоров, укладывается в матрицу 1 на контактные плиты 4 и в продольном направлении фиксируется по галтели (переход хвостовой части заготовки лопатки в перовую ). Затем опускается пуансон, деталь за;гсимается между контактными плитами 3 и 4 и через отверстия в матрице и пуансоне подается охлаждающая жидкость на деталь, в результате чего деталь охлаждается. При охла адении размеры детали уменьшаются, возникают внутренние сжимающие силы. За счет этих сил и сил трения мевду контактными плитами и закаливаемой деталысР контактные плиты пуансона и матрицы перемещаются вместе с деталью по цилиндрически / роликам 5. Когда температура детали Достигает 80°С, поступление охлаждающей жидкости прекращают и пуансон поднимают в верхнее положение. Деталь извлекают из штампа, а кон тактные плиты пуансбна и матрицы воз вращаются в исходное положение. Применение предлагаемого закалочного штампа, особенно при закалке заготовок турбинных лопаток паровых турбин и компрессоров с припуском по финишную обработку (до 0,8 ммJ, позволит уменьшить растягивающие усилия возникающие при охла5вдении, к при этом увеличить точность деталей и уменьшить процент брака. Годовой экономический эффект от применения предлагаемых закалочных штампов для заготовок турбинных лопаток составит примерно 50 тыс.руб., так как уменьшится количество бракованных изделий и повысится точность изготовления деталей, что обеспечивает экономию металла. Уменьшение брака и повышение точности геометрических размеров деталей после закалки в предлагаемом закалочном штампе обеспечивается тем, что контактная поверхность штампа выполнена в виде контактных плит, которые зажимают деталь, что исключает ее коробление, а так как контактные плиты конструктивно выполнены подвижными в продольном напранлении и установлены на ролики, позволяющие им синхронно перемещаться в момент закалки вместе с закаливаемой деталью за счет разницы трения скольжения и качения, то этим исключается удлинение детали и изменение ее геометрических разме

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| ШТАМП ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU376460A1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Штамп Дагиса для горячего деформирования | 1990 |

|

SU1755998A1 |

| Пресс для закалки деталей | 1982 |

|

SU1068507A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

ЗАКАЛОЧНЫЙ ШТАМП ПРЕИМУЩЕСТВЕННО ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащий пуансон и матрицу с полостями для подачи охлаходающей жидкости и неподвижными и подвижными частями, отличающийся тем, что, с целью повыгаения качества термообработки, подвижные части выполнены в виде попарно установленных одна под другой поперечных контактных плит, расположенных вдоль продольной оси штампа параллельно одна другой и подпружиненных относительно неподвижных частей. € 00

Фив. 2

Фиг. 3

В-3

Рие. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ПРИ ЗАКАЛКЕ | 0 |

|

SU376949A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-30—Публикация

1982-06-22—Подача