О5 00

сд

Изобретение относится к оборудоваванию термических цехов машиностроения и может быть использовано для термообработки крупногабаритных фрик ционных дисков, шестерен, заготовЪк для машиностроительных деталей и колец.

Известен пресс для закалки изделий, содержащий закалочный бак, основание с установленными на нем колоннами и поперечной балкой, вкоторой У}среплеиы штоки, служащие направляющими для перемещения траверсы и стола от привода 1.

К недостаткам пресса относятся увеличение затрат мощности на трение и снижение срока службы направляющих при перемещении системы траверса стол в момент закалки деталей, снижение срока службы деталей пресса, так как погружение гидроцилиндров зажима изделия в закалочную среду является нежелательным для уплотнений гидроцилиндров.

Наиболее близким к изобретению по технической сущности является пресс для закалки изделий, содержащий закалочный бак, штамп в виде верхней и нижней частей, основание с закрепленными на нем стойками-направляющими и поперечной балкой, на которой установлен шток с приводом зажима и вертикального перемещения штампа. Кроме того, закалочный бак снабжен приводом, а колонны выполнены с направляющими для перемещения закалочного бака 2.

Однако известный пресс обладает недостатками, к числу которых относятся необходимость поддержания давления в определенном интервале в течение длительного времени, что требует наличия в гидравлической системе пресса гидромеханического аккумулятора, дополнительные затраты энергии на перемещение закалочного бака.

Целью изобретения является снижение энергозатрат на процесс термообработки и увеличения срока службы пресса.

Эта цель достигается тем, что пресс для закалки деталей, содержащий закалочный бак, штамп в виде . верхней и нижней частей, основание с закрепленными -на нем стойками-направ,ляющими и поперечной балкой, на которой установлен шток с приводом зажима и вертикального перемещения штампа, верхняя часть штампа выполнена с наклонными участками, а нижняя снабжена подпрухшненными кли- , . ньями, контактируияцими с наклонными участками верхней части штампа, и роликами, имеющими возможность перемещения по стойкам-направляющим, при этом между верхней и нижней частягми штампа установлены пружины, а шток .жестко связан с нижней частью штампа.

Кроме того, стойки-направляющие со стороны контакта с роликами на уровне наклонного участка верхней части штампа выполнены с наклонным участком.

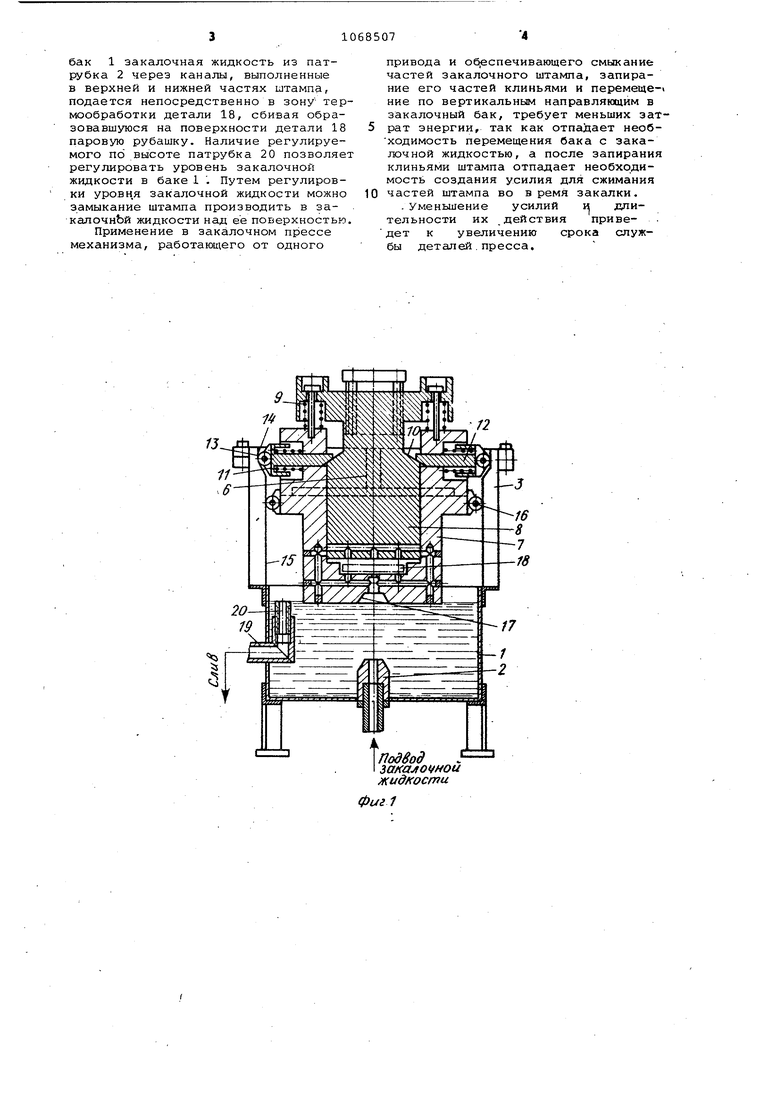

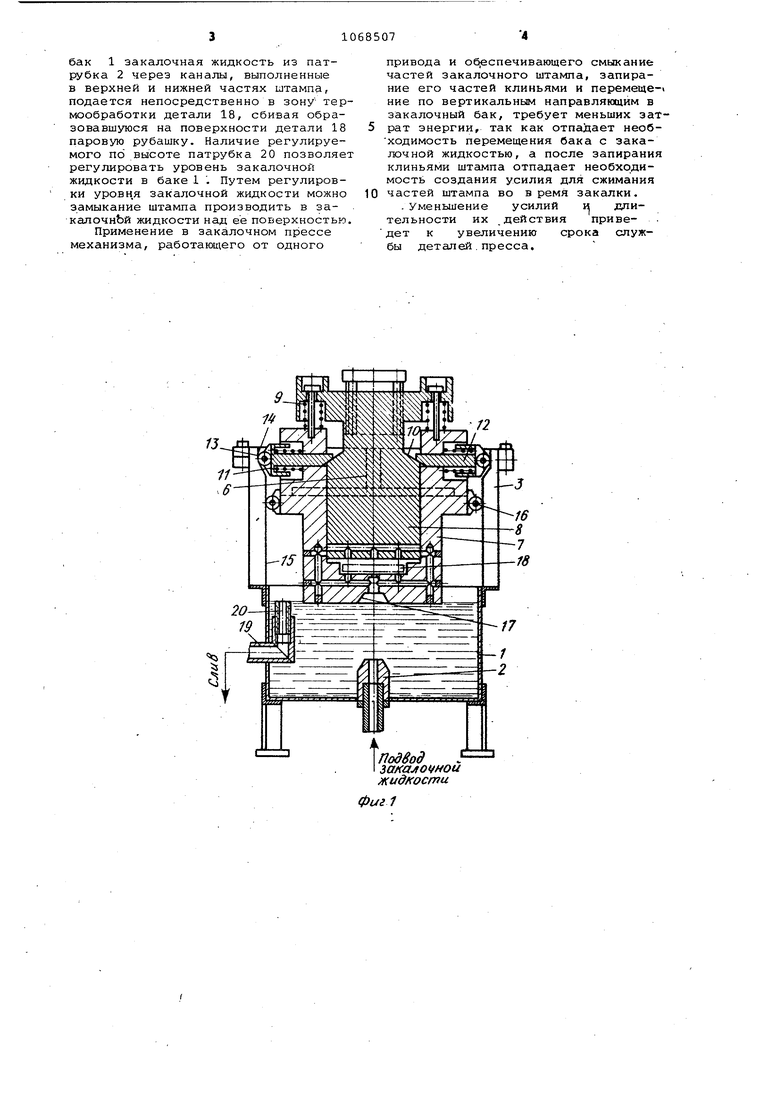

На фиг. 1 изображен-пресс с закалочным штампом, раскрытое состояние над закалочной жидкостью, поперечное сечение; на фиг. 2 - то же, закрытое состояние с опущенным штампом в закалочную жидкость.

Пресс содержит закалочный бак 1 с приваренным к его днищу патрубком 2 для подвода закалочной жидкости. На баке 1 установлены вертикально расположенные стойки-направляющие 3, которые жестко связаны поперечиной 4, на которой располагается привод 5, шток б которого соединен с нижней 7 частью закалочного штампа. Верхняя часть штампа 8 подпружинена относительно нижней части пружинами 9. Верхняя часть штампа имеет скошенные поверхности 10. На нижней части .штампа установлены подпружиненные относительно нее пружинами 11 запирающие клинья 12, которые имеют ролики 13, взаимодействующие со стойками-направляющими, выполненными с двумя ступенчатыми и параллельными друг другу участки 14 и 15.

При помощи роликов 13 и 16 закалочный штамп совершает возвратно-поступательные движения по стойкамнаправляющим. В нижней части штампа выполнена конусная расточка 17, которая соединена каналами с пространством, где располагается закаливаема деталь 18 и контактирукмая с конической поверхностью патрубка 2. Для слива закалочной жидкости предусмотрена труба 19 с регулируемым по высоте патрубком 20.

Пресс работает следующим образом.

В исходном положении закалочный штамп находится над закалочной жидкостью, . шток 6 привода 5 находится в верхнем положении. Ролики 13 расположены на участках 14 стоек-направляющих 3. Верхняя часть 8 штампа при помощи пружин 9 приподнята над нижней частью 7 штампа, образуя пространство для размещения закаливаемой детали 18. При выдвижении штока

6нижняя часть 7, жестко связанная со штоком, опускается в закалочную жидкость и ролики 13 и 16 перемещаются по стойкам-направляющим 3 и при переходе роликов 13с участка 14 на участок .15, запирающие клинья 12, воздействуя своими скошенными поверхностями на скошенные поверхности 10 верхней части. В штампа, замкнут обе части штампа.

В конце хода штока 6 нижняя часть

7штампа своей конусной расточкой 17 садится на наружную конусную поверхность патрубка 2 и подаваемая в

бак 1 закалочная жидкость из патрубка 2 через каналы, выполненные в верхней и нижней частях штампа, подается непосредственно в зону термообработки детали 18, сбивая образовавшуюся на поверхности детали 18 паровую рубашку. Наличие регулируемого по высоте патрубка 20 позволяет регулировать уровень закалочной жидкости в баке 1 . Путем регулировки уровня закалочной жидкости можно замыкание штампа производить в закалочнЬй жидкости над ее поверхностью.

Применение в закалочном прессе механизма, работающего от одного

привода и обеспечивающего смыкание частей закалочного штампа, запирание его частей клиньями и перемещение по вертикальным направляющим в закалочный бак, требует меньших затрат энергии, так как отпадает необходимость перемещения бака с закалочной жидкостью, а после запирания клиньями штампа отпадает необходимость создания усилия для сжимания частей штампа во время закалки.

. Уменьшение усилий длительности их действия приведет к увеличению срока службы деталей.пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Установка для закалки длинномерных цилиндрических изделий | 1981 |

|

SU1016382A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| Агрегат для формовки и термообработки рессорных листов | 1986 |

|

SU1390248A1 |

f3

Подвод

закалочной

жидкости

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ КОЛЕЦ | 0 |

|

SU352951A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1982-06-14—Подача