(54) СПОСОБ ОБРАБОТКИ ОСНОВНЫХ ТЕКСТИЛЬНЫХ НИТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051242C1 |

| СПОСОБ ПОДГОТОВКИ ОСНОВЫ ТКАНИ "ДЕНИМ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043437C1 |

| ОДНОФАЗНЫЙ СПОСОБ СУСПЕНЗИОННОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2049837C1 |

| Способ шлихтования основных нитей | 1981 |

|

SU1093737A1 |

| Способ шлихтования основных нитей и устройство для его осуществления | 1991 |

|

SU1804513A3 |

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ заварки камвольных тканей и устройство для его осуществления | 1990 |

|

SU1724756A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

1

изобретение относится к текстильной промьлшленности, а именно к способам обработки основных текстильных нитей.

Известен способ обработки основных текстильных нитей путем пропитки их красильным раствором с фиксацией красителя, предварительного подсушивания, охлаждения, пропитки шлихтовашьиым раствором, окончательной сушки и наматывания на ткацкий навой fl

Однако известный способ и линия его осущаствления, позволяя проводит крашение основных нитей азоидными и активными красителями, не позволяют провести промывку нитей от незафиксированного красителя, а в случае кршиения активными красителями, провести закрепление их на волокне, что требует дополнительного оборудования после процесса ткачества для промывки текстильных материалов от незафиксированного красителя и закре:.1ления на них активных красителей. 1фоме того, известный способ не позволяет проводить крашение основных нитей кубовыми красителями по щелочно-восстановительному способу, сернистыми и прямыми кpacитeпя ги, кубозолями, кубовыми красителями по суспензионному способу, пологенами по двухфазному способу, фталогенами и пигментами, а также не позволяют провести отделку основных нитей, исключающую заключительную отделку текстильных материалов после процесса ткачества, которая осуществляется на специальных поточных линиях, занимающих значительные производственные площади и требующих больших расходов пара, воды и электроэнергии. . Цель изобретения - повышение качества подготовленных основных нитей.

5

Достигается это тем, что после охлаждения нити запаривают, затем последовательно промывают и подсушит вают их до остаточной влажности 2530%, при этом пропитку шлихтовальным раствором ведут при 35-45С, окончательную сушку проводят до остаточной влажности 0,5-1% после чего нити дополнительно подвергают термической обработке в воздушной среде

5 при 175-185 : в течение 9-11 с.

В качестве красителя используют азоидные красители, а фиксируют раствором диазоля, при этом запгфиваниеосуществляют в паровоз

0 душной среде при 65-75 С в течение 28-30 d, a промывку проводят водой при бО-ТО С. : В качестве краеителя используют кубовые красители, а пропитку красителя ведут по щелочмо-восстановительному способу, при этом подсушивание проводят при 102-105 С, а фиксируют краситель окислительным раствором в воздушной среде при 20-25 С в течение 28-30 с, В качестве красителя используют сернистые красители, при этом подсушивание проводят при 102-105 С, фиксируют краситель раствором гликозина, а запаривание осуществляют при 175-185 ° в течение 28-30 с. В качестве красителя используют прямые красители, при этом подсушива ние проводят при 102-105 с, фиксирую краситель раствором закрепителя, а запаривание осуществляют в течение 28-30 с при 100-105 с. В качестве красителя используют кубозоли, а фиксиру1эт краситель серной кислотой при 20-25 С и вьщержиBcUoT в воздушной среде при 80-90 с в течение 28-30 с. В качестве красителя используют активные красители, пигменты и фтало гены, при этом запаривание осуществляют в воздушной среде в течение 28-30 с при 175-185°С. В качестве красителя используют кубовые красители, а пропитку красит-еля ведут по суспензионному спосо бу или в качестве красителя используют пологены, а пропитку красителя ведут по двухфазному способу, при этом фиксируют краситель соответствуюсцим проявителем при 20-25 °С, запа ривание проводят при 160-170 с, а про мывку ведут последовательно холодной водой, раствором моющего препарата при 80-90 0 и горячей водой. Обработку основных нитей по пред лагаемому способу крашения, шлихтов ния и заключительной отделки осущес вляют следукйдими способами. 1.Крашение азоидными красителялш, Пряжа со сновальных валиков пропиты вается в первой пропиточной ванне в течение 3-5 с при С раствором содержащим, г/л: Азотол А10 100%-ный едкий натр 5 Смачиватель Сульфид-31 15 После отжяма до 100%-ного щзивес пряжу обрабатывают в течение 1,5 ми в сушильной машине при температуре поверхности цилиндров 120±5 С, регу руя обмен воздуха в камере таким об разом, чтобы влажность пряжи в конц процесса составляла 25.±5% от первон чальной. После прохохздения охладите ной камеры пряжу пропитывают в ван в течение 3-5 с при растворсм содержащим, Диазоль ёиний О15 Хлористый аммоний 3 Хлористый натрий10 Смачиватель Сульфосид-31 5 После отжима до 100%-ного привеса ряжу пропускают через зрельник в теени 30 с, заполненный смесью паров оды и воздуха при , и промыают в трех ваннах водой, содержащей г/л синтетического могадего препарата. Промывную пряжу отжимают и подсуЕцивают на сушильной барабанной машин,е до остаточной влажности 25t5%, после чего пропитывают в ванне раствором шлихтующего агента, содержгидего г/л: Натриевая соль карбоксиметилцеллюлозы10КрахмеШ маисовый 50 Пропитку пряжи шлихтой проводят в течение 3-5с при ,- отжимают до 120%-ного привеса и высушивают. Дальнейшее прохождение пряжи по,рабочим органам машин линии осуществляется обычным образом. Полученная таким образом основная пряжа обладает глубоким синим цветом и необходимым набором показателей качества для ткацкого производства. 2L.Крашение кубовыми красителями по щелочно-восстановительному способу. Пряжу со сновальных валиков пропускают через ванну, где пропитывают раствором, содержащим, г/л; Кубовый краситель 10 100%-ный едкий натр 15 Гидросульфит20 Ронгалит20 Сульфосид-315 Пропитывают при температуре раствора 601:5°С в течение 3-5 с, отжим 100% к весу сухого материала. После пропитки пряжу обрабатывают в сушильной барабанной машине, регулируя обмен газовой среды в ней таким образом, чтобы обработка происходила при 100%-ной относительной влажности и , . в условиях запаривания. После пропуска пряжи через охладительную камеру ее пропитывгшт в ванне холодным растворам, содержащим 5 г/л уксусной кислоты и 5 г/л перекиси водорода, отжимают до 100%ного привеса, пропускают через зрельник, содержащий в качестве рабочей среды воздух при и промывают последовательно в трех промывных ваннах горячим раствором синтетического MOKutero средства 5 г/л, подсуишвают на сушильных барабанах до 25±5% влгикности и шлихтуют, как указано в примере 1. 3.1фашеиие свриистшт красителями. Такое крашение осуществляют в условиях, идентичных перечисленным в прйкюре 2,, за исключением того, что пряжу пропитывают в ванне раствором, содержанием г/л: Сернистый синий 3 30 62%-ный сернистый натр 30 100%-ный едкий натр 2 ТриэтаноламинЮ Сульфосид-315 Температура пропитывающего раствора . После запаривания и.ох лаждения пряжу пропитывают водньал раствором гликозина 20 г/л и обраба тывают в зрельнике в среде перегрет го пара в течение 30 с при 180±5 С, затем промывают, подсушивают и шлих туют, как указано в примере 1. 4.Крашение прямыми красителями. Пр жу пропитывают в ванне в течение 35 с при раствором, содержащи г/л: Прямой краситель10 Кальцинированная соль 3 Сульфосид-3110 Пропитанную отжимают до 100%го привеса и обрабатывают на сушиль ной машине в условиях, аналогичных приведенным в примерах 2 и 3. После пропуска через охладительную камеру пряжу пропитывают в ванне раствором содержащим 30 г/л закрепителя ДПУ и 5 г/л уксусной кислоты, отжимают и запаривают в зрельнике в течение 30 при 102-105®С в среде насыщенного водяного пара. Последующие стадии промывки, подсушивания и шлихтовани идентичны описанным в примерах 1-3. 5.Крашение кубозолями. Пряжу со сновсшьных.валиков пропитывают в ва не раствором, содержащим, г/л: Кубозолевый краситель 10 Нитрат натрия15 Сода кальцинированная 2 Мочевина2 Сульфосид-31 15 Длительность пропитки при 80±5с составляет 3-5 с, отжим 100%. После пропитки пряжу обрабатываю в сушиль ной машине в условиях, .аналогичных приведенным в примере 1, охлаждают в камере и пропитывают в ванне раствором серной кислоты 40 г/л при 20 С в течение 3-5 с, отжимают и пропускают через воздушный зрельник в течение 30 с при , после чего пpo влвгu как описано в примерах 1-4, за исклю чением того, что в .первую пролвлвную ванну подают раствор, содержащий 5г/ кальцинированной соды. Стадии подсуш ки и шлихтования не имеют отличий в сравнении с парс1метрами, приведенным в примерах 1-4. б.Крашение активными красителями. Пряжу со сновальных валиков пропитывают в ванне в течение 3-5 с при ком натной температуре раствором, содержащим , г/л: Активный краситель 20 Мочевина100 Бикарбонат натрия20 30%-ный водный раствор изопропиловбдного спирта До 1 После отжима до 100%-ного привеса пряжу высушивают в сушильной ма шине до 0,5-1,0%-ной остаточной влаж ности и обрабатывают в зрельнике в течение 30 с при температуре горячего воздуха ISOtS c. Охладительная камера из работы выключается, а ванна не заполняется раствором. Последующие стадии промывки , подсушки и шлихтования осуществляются, как указано в примере 1. 7.Крашение кубовыми красителями по суспензионному способу. Пряжу со сновальных валиков пропитывают в ванне раствором, содержащим, г/л: Кубовый краситель в тонкодисперсной форме40 Сульфосид-315 2%-ная загустка альгинатная200Температура пропиточного раствора 40t5 C, отжим 100%. Пропитанную пряжу высу11швают в сушильной барабанной машине до остаточной влажности 2-3%, проводят через охладительную камеру и лропитывают в ванне раствором, содержащим, г/л: 100%-ный едкий натр 25 Гидросульфит50 Ронгалит15 Хлористый натрий -30 Температура пропиточного раствора 20±5°С, 90%. Обработанную проявительным раствором и отжатую пряжу проводят через зрельник, заполненный перегретым паром с температурой 165± в течение 30 с, после чего промывают, используя в качестве прслилвочной жидкости в первой ванне холодную воду,.а в двух последующихгорячие растворы моющих веществ с концентрацией 3-5 г/л. Последуюодае стадии обработки пряжи - подсушка и шлихтование осуществляют аналогично описанному в примере 1. g.Крашение пологенами по двухфазному способу. Пряжу со сновальных валиков пропитывают в ванне раствором, содержащим г/л: Пологеновый краситель 30 100%-ный едкий натр 5 Сульфосид-31. 15 Температура прописочного раствора , отилм 100%. Пропитанную и отжатую пряжу высушивают в сушильной мапшне до 2-3%-ной остаточной влажности, проводят через охладительную камеру и пропитывают в ванне раствором/ содержащим, г/л: Д гидрофосфат аммония 30 Хлористый натрий30 емпература пропиточного раствора 2515 С, отжим 90%. Пропитанную и отатую пряжу обра:батывают в зрельнике, ромывают, подсушивают и шлихтуют в словиях, идентичных пр ввде:1ным в римере 7. 9.1 ашение фталогенами. Пряжу со новальных вапиков пропитывают в энне раствором, содержащим, г/л:

ой

50

150

&

,50 5

емпература пропиточного раствора , отжим 100%. Пропитанную и тжатую пряжу высушивают в сушильной ашине до 2-5%-ной остаточной влажости, проводят через охладительную камеру - охлаждение отключено, и чеез не заполненную раствором ванну в эрельник, содержащий в качестве абочей среды горячий воздух с температурой в течение 30 с, затем промывают, используя в качестве прокывочной жидкости в первой ванне холодный раствор бисульфита натрия с концентрацией 50 г/л. В двух последуюищх ваннах находится горячий раствор моющих веществ с концентрацией 2-3 г/л. Последующие стадии процесса - подсушка и шлихтование осуществляют в условиях, идентичных описанным в примере 1.

При использовании фтгшогена отечественного производства процесс крашения пряжи не отличается от описанного выие за исключением того, что в ванне находится раствор, содержащий, г/л:

Фтапоцианоген голубой 4 3 ММ200 25%-ный аммиак10 Сульфосид-315 fO. Крашение пряжи пигментами. Пряжу со сновальных валиков пропитывают в ванне раствором, содержащим, г/л: Пигмент в пасте 20 Карбамол ЦЭМ 120 10%-ная полиэтиленовая эмульсия 70 50%-ная поливинилацетэтная эмульсия 10 Мочевина 10 Эмукрил М 10 25%-ный хлористый аммоний 20 Температура пропиточного раствора , отжкм 90%. Пропитанную и отжатую пряжу высушивают в сушильной машине и подвергают термической обработке горячим воздухом в течение 30 с при leOC в зрельнике, при этом охладительнсш камера выключена из работы, а ванна не заполнена раствором. После про|«1вки и подсушивания пряжу шлихтуют в условиях, идентичных приведенным в примере 1.

ff. Нанесение на пряжу жесткого несмываемого аппрета. Пряжу,обработанную в условиях примеров 1-10, обрабатывают а ванне раствором, содержащим, г/л:

Эмукрил С100

Эмукрил М50

Полиэтиленовая эмульсия 30

Температура пропиточного раствора , отжим 90%. Пропитанную иотжатую пряжу высушивают на сушильной машине до остаточной влажности 0,51% и подвергают термической обработк в камере в течение 10 с при 180-5 с после чего она проходит накопитель, ценовое поле и наматывается на ткацкий навой.

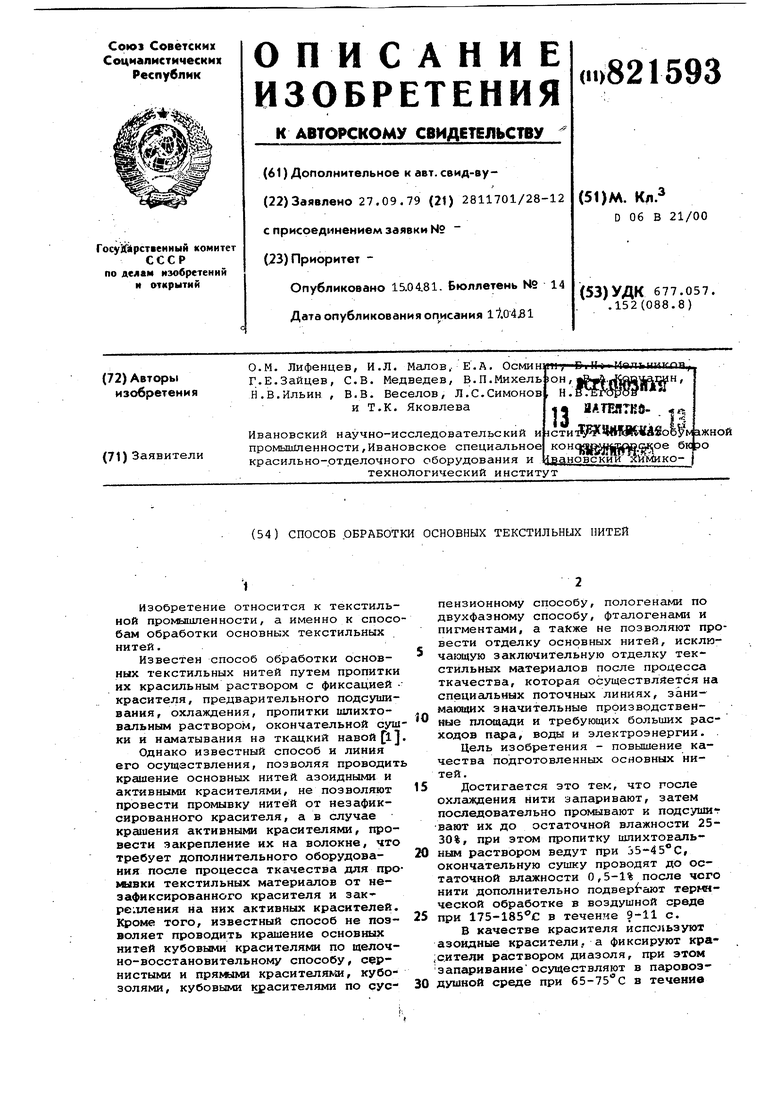

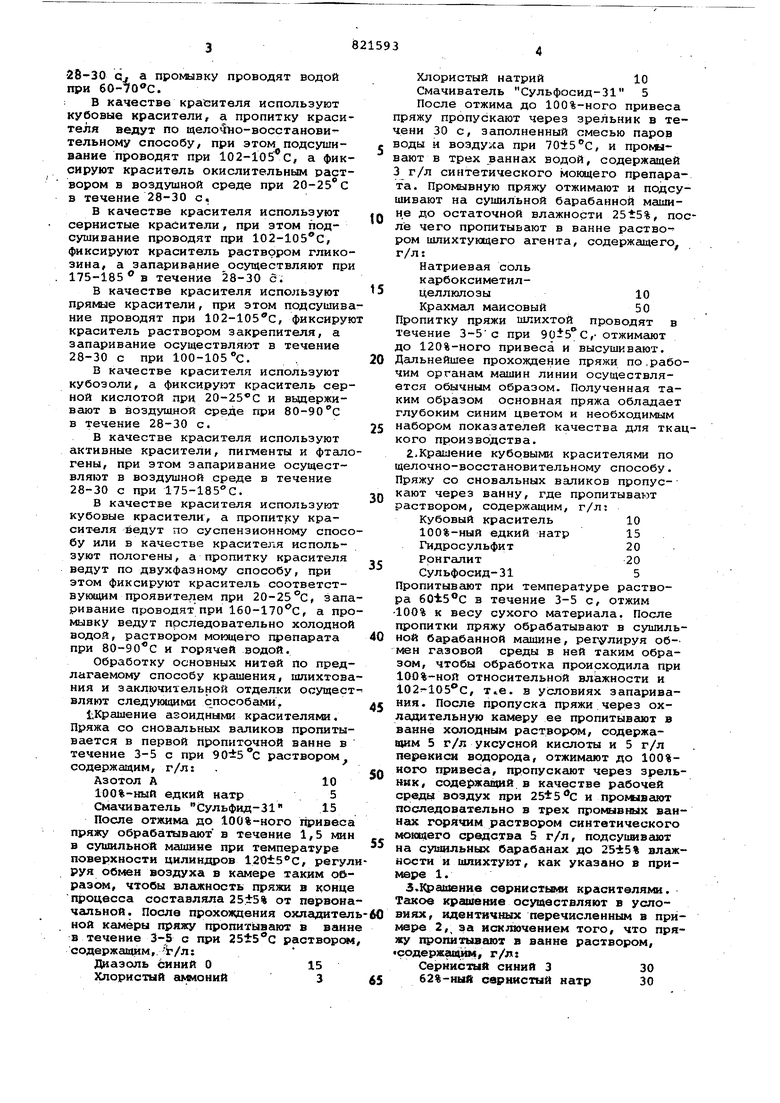

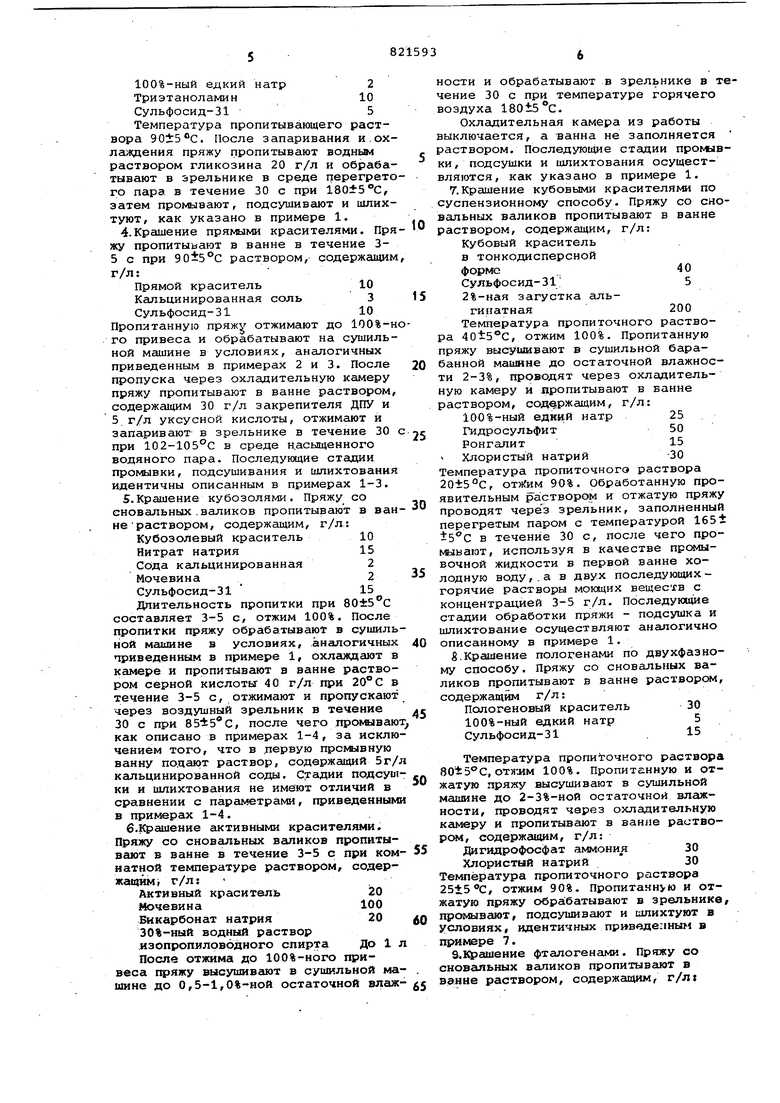

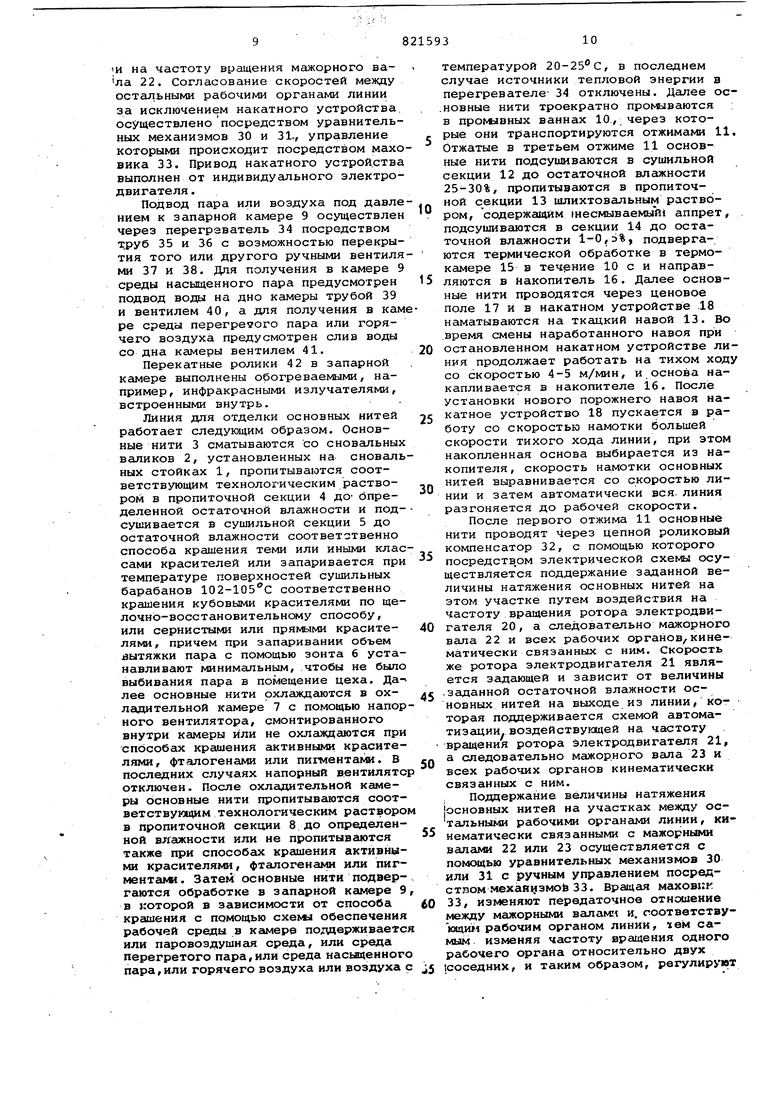

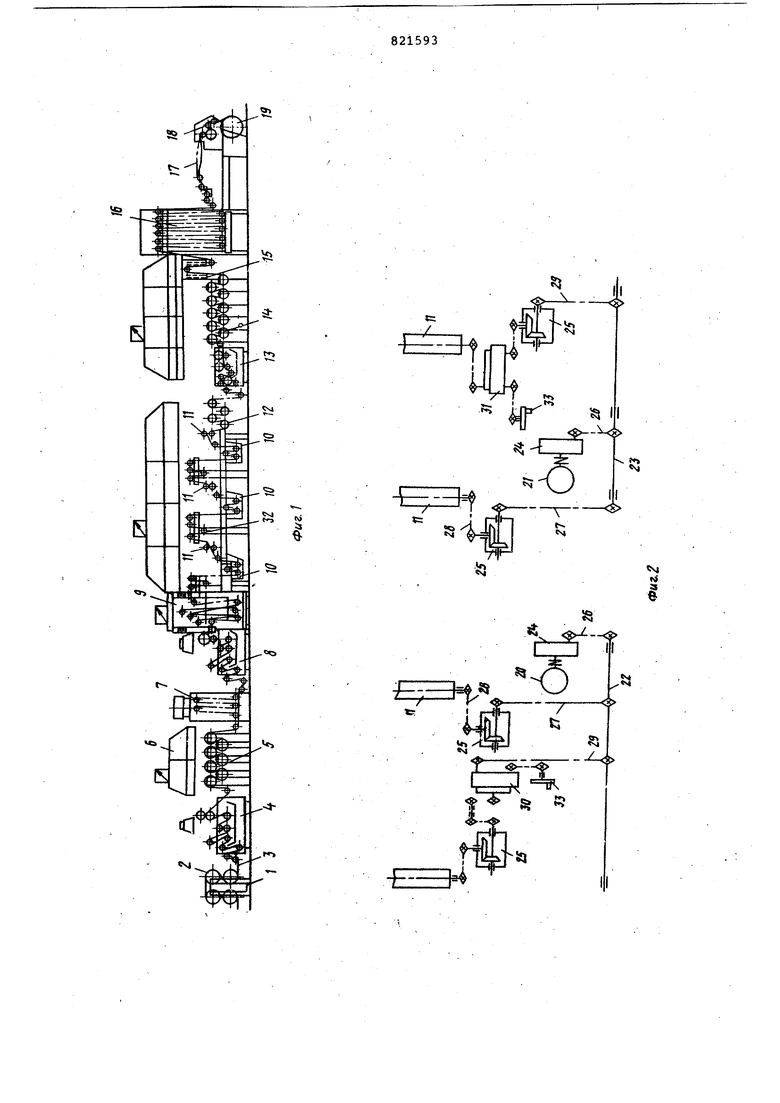

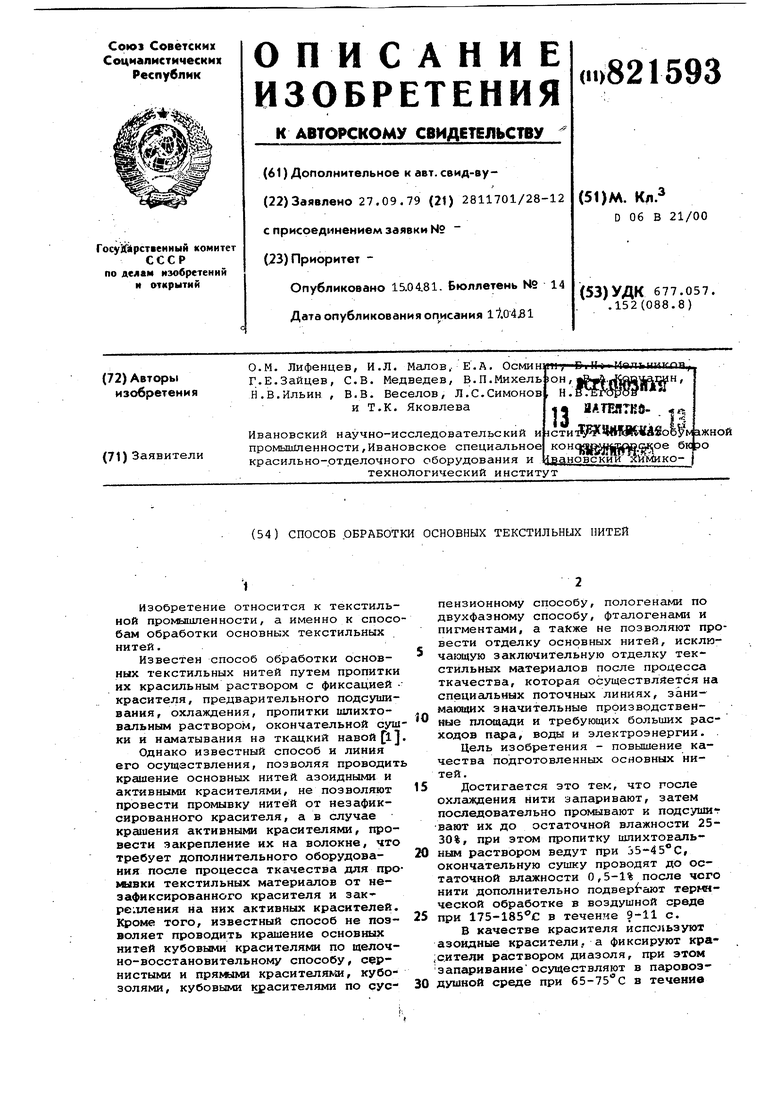

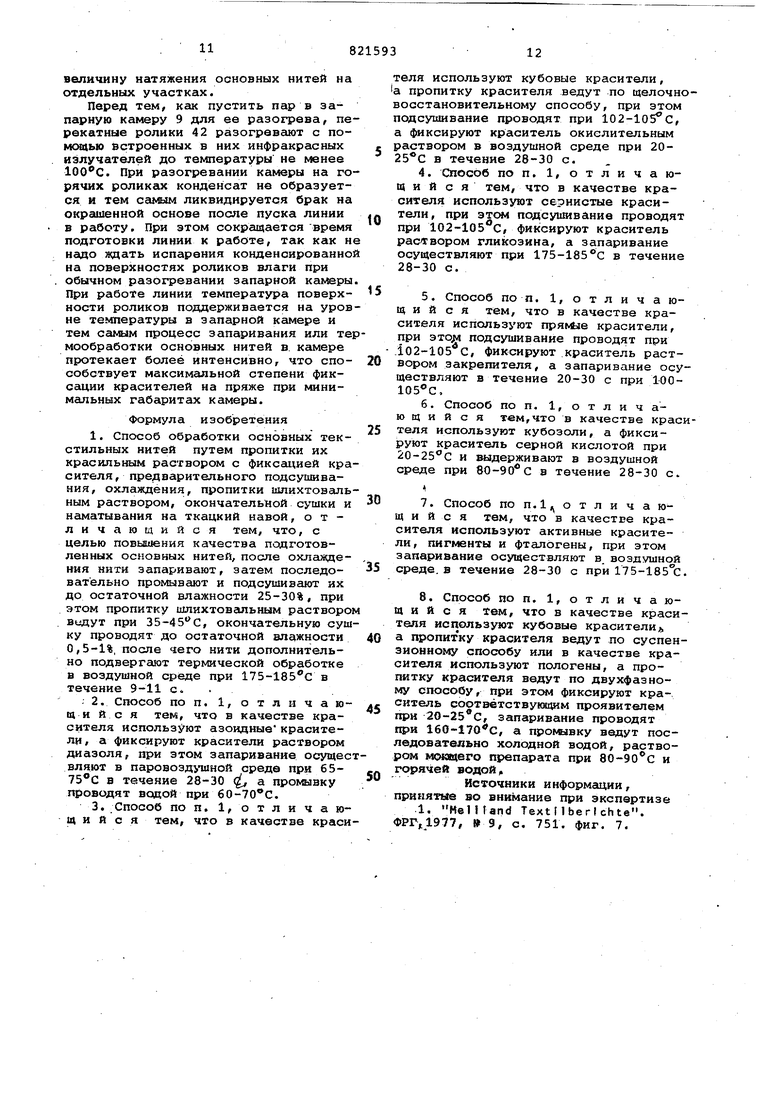

На фиг. 1 предста1влена линия крашения, шлихтования и заключительной отделки основных нитей; на фиг.2схема привода устройств, линии от двух электродвигателей; на фиг. 3схема обеспечения рабочей среды в запарной камере.

Линия крашения, шлихтования и заключительной отделки основных нитей включает сновальную стойку 1, для установки на ней сновальных валиков 2 с oбpaбaтывae wми основными нитями 3, пропиточную секцию 4 для обработки основных нитей красильным раствором сушильную барабанную cekцию 5 с установленным над ней вытяжным зонтом б, охладительную камеру 7, пропиточную-секцию 8, запарную камеру 9, позволяющую обрабатывать основные нити в течение 30 с в среде водяного пара при ВО-180 С или в среде воздуха при 20-185С, три промывные ванны 10 с отжимами 11 для транспортирования основных нитей через промывные ванны и для получения необходимой степени промавки нитей, сушильную секцию 12, пропиточную секщию 13 для пропитки основных нитей шлихтовальным раствором, содержащим специальные аппретирующие вещества, сушильную барабанную секцию 14, термокамеру 15 с инфракрасными излучателями для термической обработки основных нитей в среде горячего воздуха, накопитель основы 16 для возможности смены наработанного ткацкого йавоя без останова линии, ценовое поле 17 для осуществления раздира склеенных основных нитей, накатное устройство 18 для основных нитей на ткацкий навой 19.

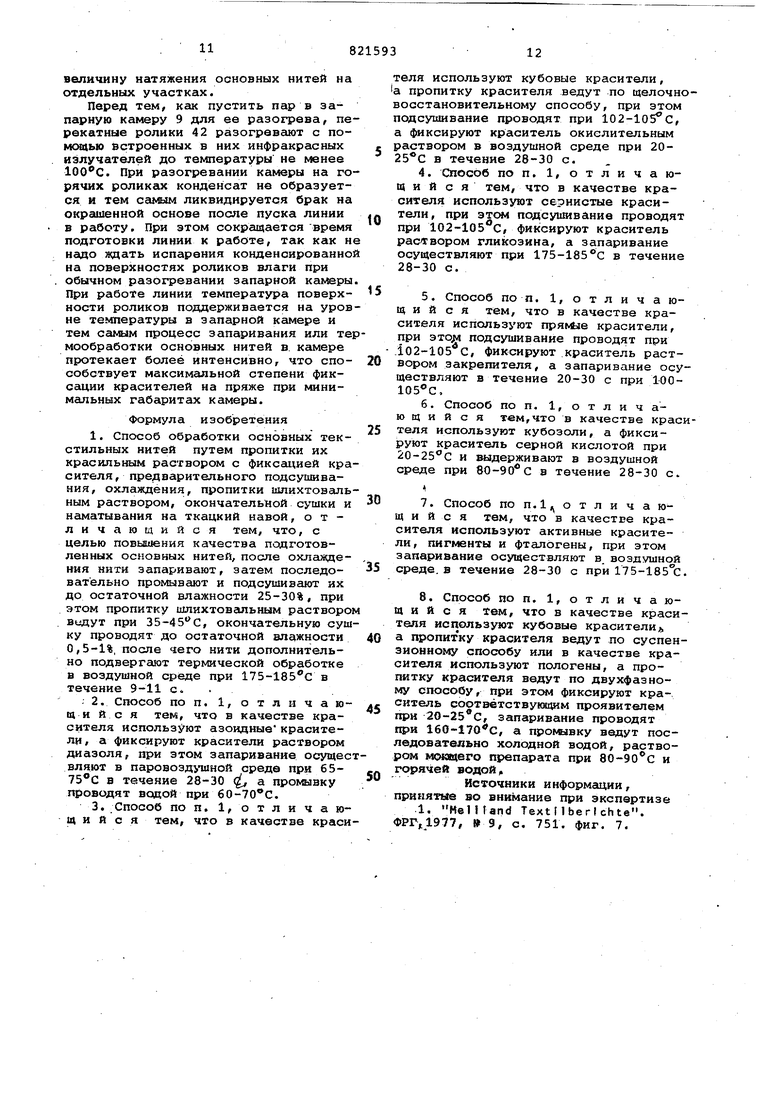

Привод рабочих органов линии за исключением накатного устройства 18 осуществлен от двух электродвигателей постоянного тока 20 и 21 посредством соответственно двух мажорных валов 22 и 23, передаточных механизмов 24 и 25, цепных передач 26-29, уравнительных механизмов 30 и 31. Причем привод первого и второго отжимов 11 по ходу основных нитей в линии в кинематике от метеорных валов не имеет уравнительных механизмов и синхронизация их скоростей осуществлена посредством обычного роликового - цепного компенсатора 32, прддерживахщего заданную величину натяжения основных нитей между отжимами 11 воздействием на частоту вращения .электродвигателя 20, а следовательно И на частоту вращения мажорного вала 22. Согласование скоростей мезеду остальными рабочими органами линии за исключением накатного устройства осуществлено посредством уравнитель ных механизмов 30 и 31., управление которыми происходит посредством махо вика 33. Привод накатного устройства выполнен от индивидуального электро двигателя . Подвод пара или воздуха под давле нием к запарной камере 9 осуществлен через перегреватель 34 посредством i;py6 35 и 36 с возможностью перекрытия того или другого ручными вентиля ми 37 и 38. Для получения в камере 9 среды насыщенного пара предусмотрен подвод воды на дно камеры трубой 39 и вентилем 40, а для получения в кам ре среды перегре7ого пара или горячего воздуха предусмотрен слив воды со дна камеры вентилем 41. Перекатные ролики 42 в запарной камере выполнены обогреваемыми, например, инфракрасными излучателями, встроенными внутрь. Линия для отделки основных нитей работает следующим образом. Основные нити 3 сматываются со сновешьных валиков 2, установленных на сноваль ных стойках 1, пропитываются соответствующим технологическим раствором в пропиточной секции 4 до определенной остаточной влажности и подсушивается в сушильной секции 5 до остаточной влажности соответственно способа крашения теми или иными клас сами красителей или запаривается при температуре поверхностей сушильных барабанов 102-105с соответственно крашения кубовыми красителями по щелочнЬ-восстановительному способу, или сернистыми или пряи«лми красителями, причем при запаривании объем вытяжки пара с помощью зонта 6 устанавливают минимальным, чтобы не было выбивания пара в помещение цеха. Далее основные нити охлаждаются в охладительной камере 7 с помощью напор ного вентилятора, смонтированного внутри камеры или не охлаждаются при способах крашения активными красителями, фталогенами или пигментами. В последних случаях напорный вентилято отключен. После охладительной камеры основные нити пропитываются соответствующим технологическим растворо в пропиточной секции В до определенной влажности или не пропитывгиотся также при способах крашения активными красителями, фтclлoгeнa 4и или пигментации. Зате14 основные нити подвергаются обработке в запарной камере 9 в которой в зависимости от способа крашения с помощью схекы обеспечения рабочей среды в кгъмере поддерживаетс или паровоздушная среда, или среда перегретого пара,или среда нас1лценного пара,или горячего воздуха или воздуха с температурой 20-25°с, в последнем случае источники тепловой энергии в перегревателе- 34 отключены. Далее ос.новные нити троекратно промываются ; в промлвных ваннах 10, через которые они транспортируются отжимами 11. Отжатые в третьем отжиме 11 основные нити подсушиваются в сушильной секции 12 до остаточной влажности 25-30%, пропитываются в пропиточной с екции 13 шлихтовальным раствором, содержащим 1несмываемы й1 аппрет, . подсушиваются в секции 14 до остаточной влажности 1-0,D%, подвергаются термической обработке в термокамере 15 в течение 10 с и направляются в Накопитель 16. Далее основные нити проводятся через ценовое поле 17 и в накатном устройстве .18 наматываются на ткацкий навой 13. Во .время смены наработанного навоя при остановленном накатном устройстве линия продолжает работать на тихом ходу со скоростью 4-5 м/мин, и основа накапливается в накопителе 16. После установки нового порожнего навоя накатное устройство 18 пускается в работу со скоростью намотки большей скорости тихого хода линии, при этом накопленная основа выбирается из накопителя, скорость намотки основных нитей выравнивается со скоростью линии и затем автоматически вся. линия разгоняется до рабочей скорости. После первого отжима 11 основные нити проводят через цепной роликовый компенсатор 32, с помощью которого посредств.ом электрической схемы осуществляется поддержание заданной величины натяжения основных нитей на этом участке путем воздействия на частоту вращения ротора электродвигателя 20, а следовательно мажорного вала 22 и всех рабочих органов/кинематически связанных с ним. Скорость же ротора электродвигателя 21 является задающей и зависит от величины заданной остаточной влажности основных нитей на выходе из линии, ко- торая поддерживается схемой автоматизации, воздействугадей на Чсютоту вргидения ротора электродвигателя 21, а следовательно мажорного вала 23 и всех рабочих органов кинематически связанных с ним. Поддержание величины натяжения основных нитей на участках между остальными рабочими органами линии, кинематически связанными с мажорньали 22 или 23 осуществляется с помощью уравнительных механизмов 30 или 31 с ручным управлением посредством .мехайизмоё 33. Вращс1я маховпк 33, изменяют передаточное отнсшеиие между мажорными валам 1 и, соответствуюш,ш рабочим органом линии, leM саым . изменяя частоту врсццения одного абочего органа относительно двух оседних, и таким образом, регулируют величину натяжения основных нитей на отдельных участках. Перед тем, как пустить пар в запарную камеру 9 для ее разогрева, пе рекатные ролики 42 разогревают с помс«1ью встроенных в них инфракрасных излучателей до температуры не менее . При разогревании камеры на го рячих роликах конденсат не образуется и тем cci№JM ликвидируется брак на окрашенной основе после пуска линии в работу. При этом сокращается время подготовки линии к работе, так как н надо яздать испарения конденсированно на поверхностях роликов влаги при обычном разогревании запарной камеры При работе линии температура поверхности роликов поддерживается на уров не температуры в запарной камере и тем самым процесс запаривания или те мообработки основных нитей в камере протекает более интенсивно, что способствует максимальной степени фиксации красителей на пряже при минимальных габаритах камеры. Формула изобретения 1.Способ обработки основных текстильных нитей путем пропитки их красильным раствором с фиксацией кра сителя, предварительного подсушивания, охлаждения, пропитки шлихтовгшь ным раствором, окончательной сушки и Нс1матывания на ткацкий навой, о т лнчающийся тем, что, с целью повьЕйения качества подготовленных основных нитей, после охлаяще ния нити запаривают, затем последовательно пpo ЬJвaют и подсушивают их до остаточной влажности 25-30%, при этом пропитку шлихтовальным раствор видут при 35-45С, окончательную суш ку проводят до остаточной влажности 0,5-1%, после jero нити дополнительно подвергают термической обработке в воздушной среде при 175-185 с в течение 9-11 с. . 2.Способ по п. 1, о т л и ч а ю щи и с я тем, что в качестве красителя использ ют азоидные красители, а фиксируют красители раствором диазоля, при этом запаривание осуще вляют в паровоздь-шной среде при 6575°С в течение 28-30 ( а промывку проводят водой при 60-ТОС. 3.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве крас еля используют кубовые красители, пропитку красителя ведут по щелочноосстановительному способу, при этом одсушивание проводят при 102-105 с, фиксируют краситель окислительным аствором в воздушной среде при 2025 С в течение 28-30 с. 4. Способ по п. 1, отличающийся тем, что в качестве красителя используют сернистые красители, при этом подсушивание проводят при 102-10Б С, фиксируют краситель раствором гликозина, а запаривание осуществляют при 175-185°С в течение 28-30 с. 5.Способ по п. 1, отличающийся тем, что в качестве красителя используют пря1Лле красители, при этоя подсушивание проводят при .102-105 С, фиксируют краситель раствором закрепителя, а запаривание осуществляют в течение 20-30 с при 100105 С, 6.Способ по п. 1, отличающийся тем,что в качестве красителя используют кубозоли, а фиксируют краситель серной кислотой при 20-25 С и выдерживают в воздушной среде при 80-90 С в течение 28-30 с II 7.Способ по п. 1 ( о т л и ч а ющ и и с я тем, что в качестве красителя используют активные красители, пигменты и фталогены, при этом запаривание осуществляют в. воздушной среде, в течение 28-30 с при 175-185°С. 8.Способ поп. 1, отлича ющ и и с я тем, что в качестве красителя используют кубовые красители/, а пропитку красителя ведут по суспензионному способу или в качестве красителя используют пологены, а пропитку красителя ведут по двухфазному способу, при этом фиксируют краситель еоотвётствугадам проявителем при 20-25 С, запаривание проводят 1ФИ 160-170 С, а npoNtJBKy ведут последовательно холодной водой, раствором уифкйцвро препарата при 80-90 с и горячей водой Источники информации, принятые во внимание при экспертизе 1. HeUTand Text М ber I ch te. ФРГ,,1977, 9, с, 751. фиг. 7.

V

t

,f

SJ

C;

/

Y

I

JT N

N

« ts«

S5

JQ

«Nj «i

N ,«4

,

/

fc;

S5

«M

-

«gj-

r 55

Q

-P

I Вытатяо

Ч Ш

J7

f 36

Л

В0зду)(.

Фм.З

Авторы

Даты

1981-04-15—Публикация

1979-09-27—Подача