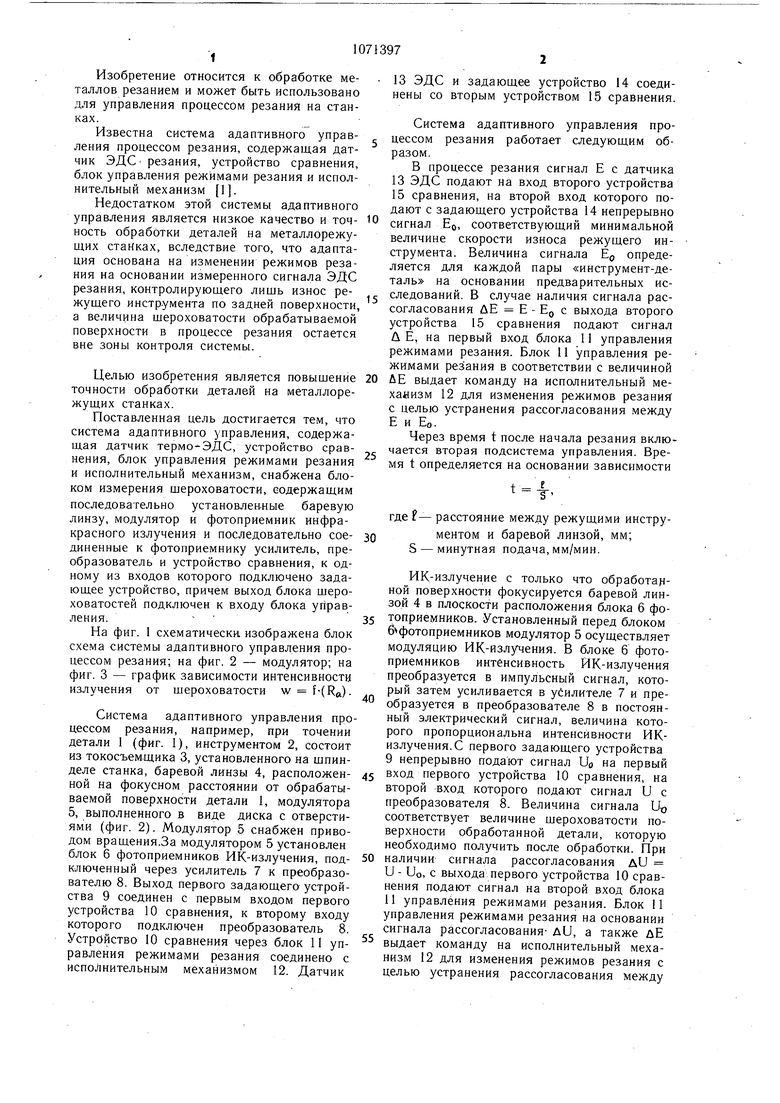

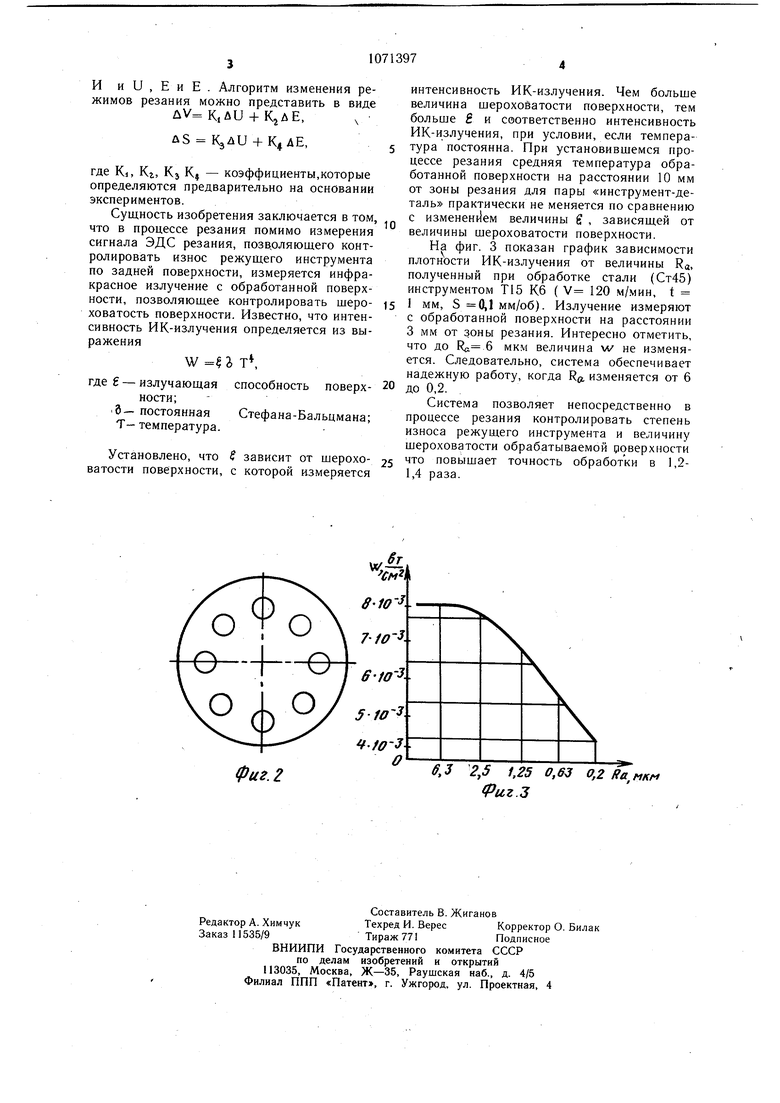

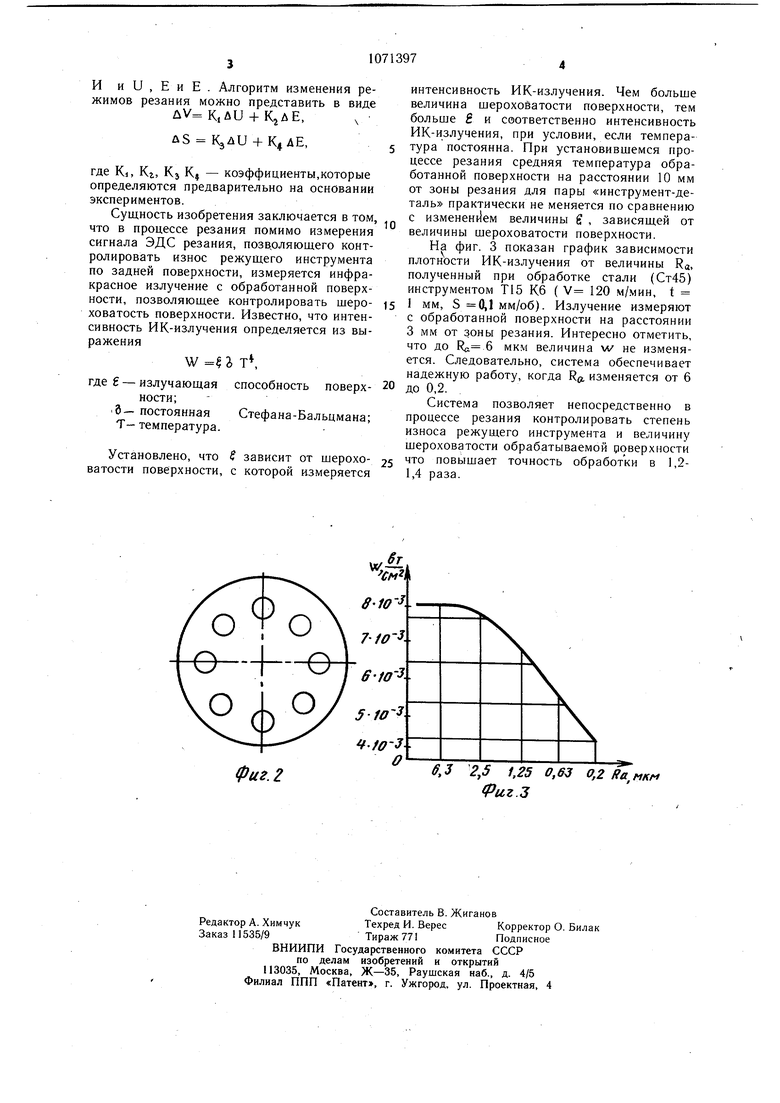

со со Изобретение относится к обработке металлов резанием и может быть использовано для управления процессом резания на станках. Известна система адаптивного управления процессом резания, содержащая датчик ЭДС резания, устройство сравнения, блок управления режимами резания и исполнительный механизм 1. Недостатком этой системы адаптивного управления является низкое качество и точность обработки деталей на металлорежущих станках, вследствие того, что адаптация основана на изменении режимов резания на основании измеренного сигнала ЭДС резания, контролирующего лищь износ режущего инструмента по задней поверхности, а величина шероховатости обрабатываемой поверхности в процессе резания остается вне зоны контроля системы. Целью изобретения является повыщение точности обработки деталей на металлорежущих станках. Поставленная цель достигается тем, что система адаптивного управления, содержащая датчик терме-ЭДС, устройство сравнения, блок управления режимами резания и исполнительный механизм, снабжена блоком измерения щероховатости, содержащим последовательно установленные баревую линзу, модулятор и фотоприемиик инфракрасного излучения и последовательно соединенные к фотоприемнику усилитель, преобразователь и устройство сравнения, к одному из входов которого подключено задающее устройство, причем выход блока щероховатостей подключен к входу блока управления. На фиг. 1 схематически изображена блок схема системы адаптивного управления процессом резания; на фиг. 2 - модулятор; на фиг. 3 - график зависимости интенсивности излучения от шероховатости w f(Ra)Система адаптивного управления про цессом резания, например, при точении детали 1 (фиг. 1), инструментом 2, состоит из токосъемщика 3, установленного на щпинделе станка, баревой линзы 4, расположенной на фокусном расстоянии от обрабатываемой поверхности детали 1, модулятора 5, выполненного в виде диска с отверстиями (фиг. 2). Модулятор 5 снабжен приводом вращения.За модулятором 5 установлен блок 6 фотоприемников ИК-излучения, подключенный через усилитель 7 к преобразователю 8. Выход первого задающего устройства 9 соединен с первым входом первого устройства 10 сравнения, к второму входу которого подключен преобразователь 8. Устройство 10 сравнения через блок И управления режимами резания соединено с исполнительным механизмом 12. Датчик 13 ЭДС и задающее устройство 14 соединены со вторым устройством 15 сравнения. Система адаптивного управления процессом резания работает следующим образом. В процессе резания сигнал Е с датчика 13 ЭДС подают на вход второго устройства 15 сравнения, на второй вход которого подают с задающего устройства 14 непрерывно сигнал ЕО, соответствующий минимальной величине скорости износа режущего инструмента. Величина сигнала Eg определяется для каждой пары «инструмент-деталь на основании предварительных исследований. В случае наличия сигнала рассогласования ДЕ Е - ЕО с выхода второго устройства 15 сравнения подают сигнал Д Е, на первый вход блока 11 управления режимами резания. Блок 11 управления режимами резания в соответствии с величиной ДЕ выдает команду на исполнительный мехаиизм 12 для изменения режимов резания с целью устранения рассогласования между Е и ЕО. Через время t после начала резания включается вторая подсистема управления. Время t определяется на основании зависимости t-f где t- расстояние между режущими инструментом и баревой линзой, мм; S - минутная подача, мм/мин. ИК-излучение с только что обработанной поверхности фокусируется баревой линзой 4 в плоскости расположения блока 6 фотоприемников. Установленный перед блоком б фотоприемников модулятор 5 осуществляет модуляцию ИК-излучения. В блоке 6 фотоприемников интенсивность ИК-излучения преобразуется в импульсный сигнал, который затем усиливается в усилителе 7 и преобразуется в преобразователе 8 в постоянный электрический сигнал, величина которого пропорциональна интенсивности ИКизлучения. С первого задающего устройства 9 непрерывно подают сигнал Uo на первый вход первого устройства 10 сравнения, на второй вход которого подают сигнал U с преобразователя 8. Величина сигнала UQ соответствует величине щероховатости поверхности обработанной детали, которую необходимо получить после обработки. При наличии сигнала рассогласования ДУ U- Uo, с выхода первого устройства 10 сравнения подают сигнал на второй вход блока 11 управления режимами резания. Блок 11 управления режимами резания на основании сигнала рассогласования ДУ, а также дЕ выдает команду на исполнительный механизм 12 для изменения режимов резания с целью устранения рассогласования между И и и , Е и Е . Алгоритм изменения режимов резания можно представить в виде uV K,uU4-KjAE,, Д5 КзДи , где Ki, Кг, Kj Kj - коэффициенты,которые определяются предварительно на основании экспериментов. Сущность изобретения заключается в том, что в процессе резания помимо измерения сигнала ЭДС резания, позволяющего контролировать износ режущего инструмента по задней поверхности, измеряется инфракрасное излучение с обработанной поверхности, позволяющее контролировать шероховатость поверхности. Известно, что интенсивность ИК-излучения определяется из выраженияW § 2 Т, где - излучающая способность поверх 9- постоянная Стефана-Бальцмана; Т- температура. Установлено, что S зависит от шероховатости поверхности, с которой измеряется интенсивность ИК-излучения. Чем больше величина шероховатости поверхности, тем больще ё и соответственно интенсивность ИК-излучения, при условии, если температура постоянна. При установившемся процессе резания средняя температура обработанной поверхности на расстоянии 10 мм от зоны резания для пары «инструмент-деталь практически не меняется по сравнению с изменением величины g , зависящей от величины шероховатости поверхности. На фиг. 3 показан график зависимости плотн)сти ИК-излучения от величины Ra, полученный при обработке стали (Ст45) инструментом Т15 Кб ( V 120 м/мин, t 1 мм, ,1 мм/об). Излучение измеряют с обработанной поверхности на расстоянии 3 мм от зоны резания. Интересно отметить, что до Ra 6 мкм величина w не изменяется. Следовательно, система обеспечивает надежную работу, когда Rp. изменяется от 6 до 0,2. Система позволяет непосредственно в процессе резания контролировать степень износа режущего инструмента и величину щероховатости обрабатываемой поверхности что повышает точность обработки в 1,21,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

| Устройство для программного управления металлорежущими станками | 1979 |

|

SU860009A1 |

| АКТИВНЫЙ БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2183313C2 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1984 |

|

SU1194658A1 |

| Устройство для измерения непрямолинейности объекта | 1984 |

|

SU1320665A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗАНИЯ, содержащая датчик термо-ЭДС, устройство сравнения, блок управления режимами резания, к выходу которого подключен исполнительный механизм, отличающаяся тем, что, с целью повышения точности управления, система снабжена блоком измерения шероховатости, содержащим линзу, модулятор и фотоприемник инфракрасного излучения и последовательно соединенные усилитель, преобразователь и устройство сравнения, к одному из входов которого подключено задающее устройство, причем выход блока измерения шероховатости подключен к входу блока управления.

иг. ia 5 10 10-3 о ff,3 2,5 1,25 0,63 fpuz.3 0,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Адаптивная система управления процессом резания | 1977 |

|

SU666045A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-07—Публикация

1982-11-02—Подача