2. Способ ПОП.1, отличающийся тем, что обработку режущим элементом осуществляют с радиальной

составляющей силы резания, изменение которой не превышает диапазона усилий деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036068C1 |

| Способ управления процессом совмещенной обработки резанием и поверхностным пластическим деформированием | 1986 |

|

SU1444133A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1985 |

|

SU1286396A1 |

| Способ управления процессом совмещенной обработки резанием и ППД | 1986 |

|

SU1321563A1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1990 |

|

RU2038942C1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036069C1 |

| Способ комбинированной обработки | 1991 |

|

SU1779559A1 |

| Устройство для совмещенной обработки резанием и поверхностным пластическим деформированием | 1988 |

|

SU1722793A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1987 |

|

SU1489961A2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ, включающий измерение отклонений упругих отжатий технологической системы, возникающих в результате изменения радиальной составлякицей силы резания,и усилия деформирования, и стабилизирование этих отжатий при одновременной обработке детали ре:жущим и деформирующим элементами, отличающийся тем, что, с целью повышения точности обработки, стабилизирование отжатий осуществляют путем приложения к деформирующему элементу дополнительного усилия деформирования, равного изменению радиальной составляющей силы резания, при этом величину усилия деформирования принимают 4В диапазоне от 0,7 . до 1,3 РОПТ Де РОПГ усилие деформирования. (/: с

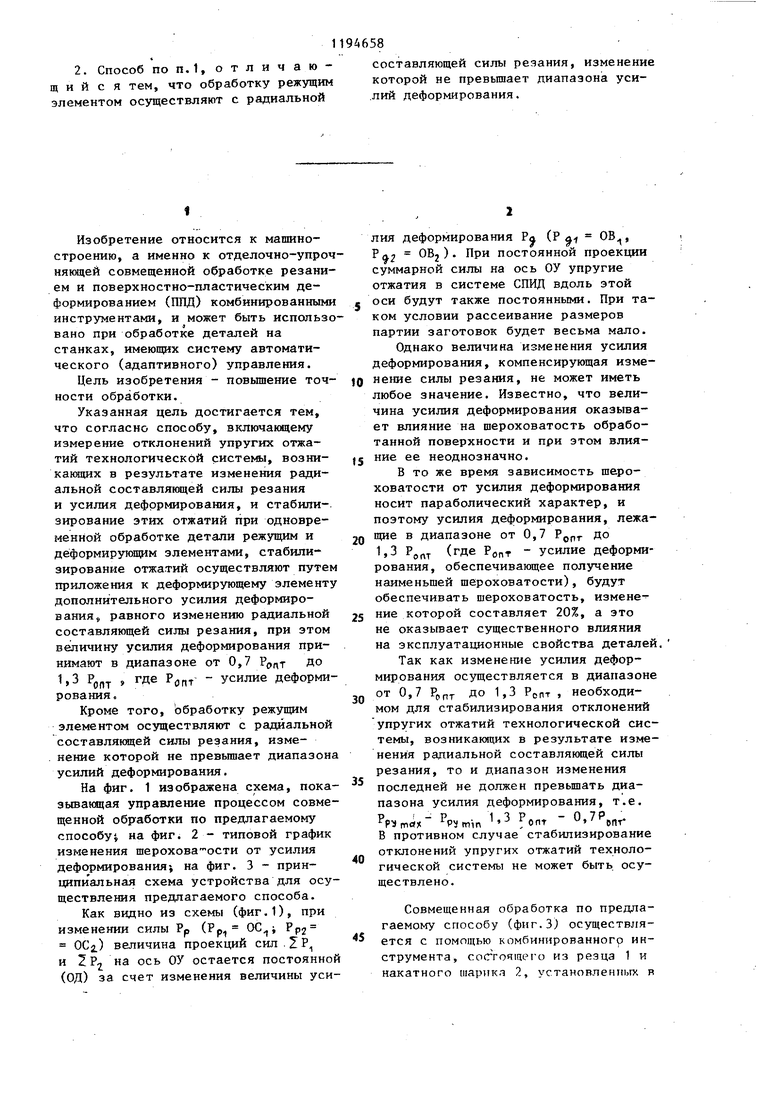

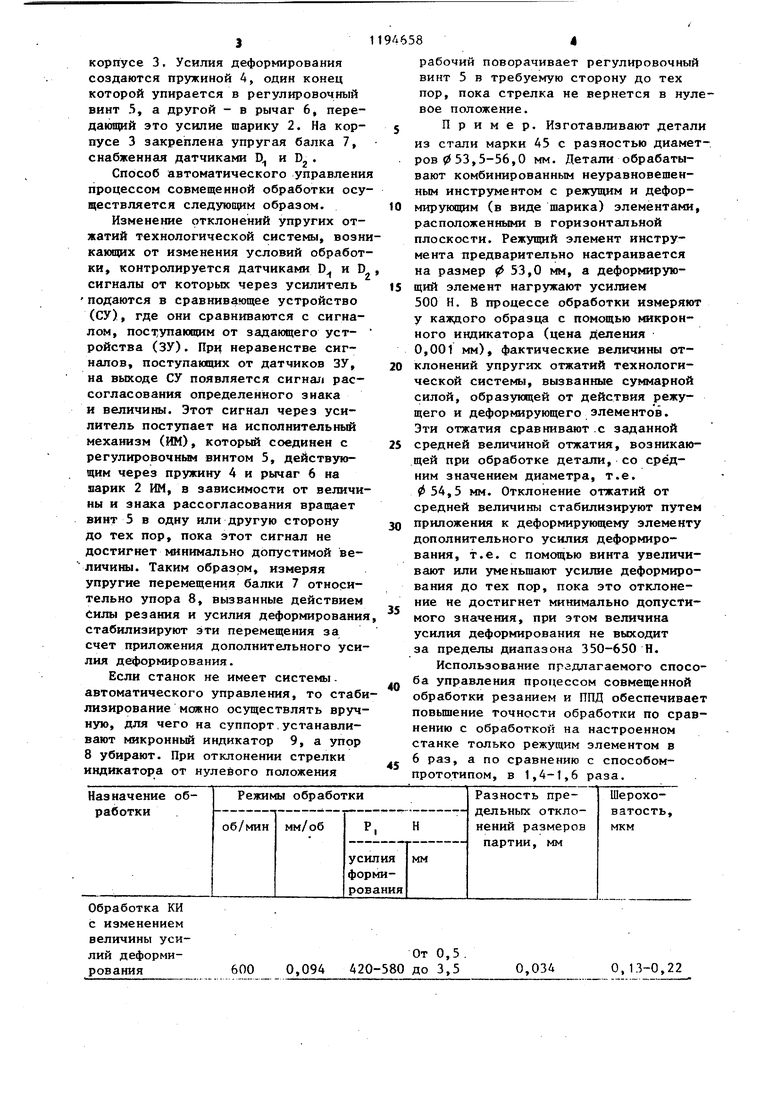

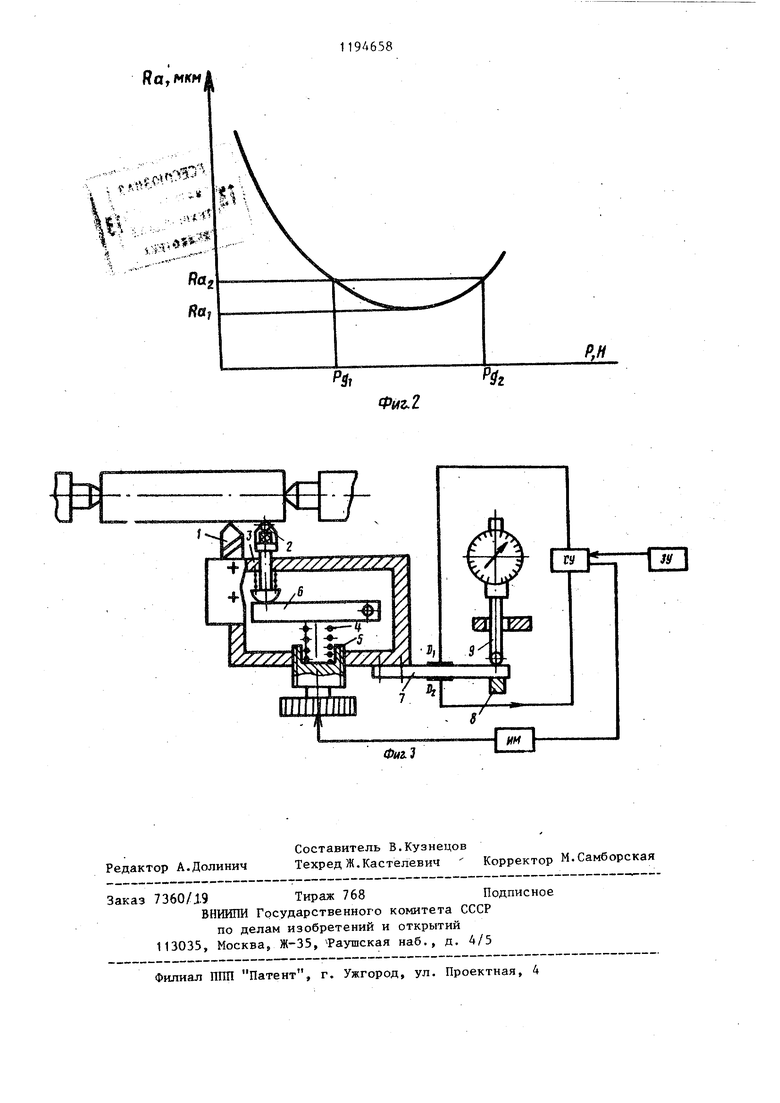

Изобретение относится к машиностроению, а именно к отделочно-упро някмдей совмещенной обработке резани ем и поверхностно-пластическим деформированием (ППД) комбинированным инструментами, и может быть использ вано при обработке деталей на станках, имеющих систему автоматического (адаптивного) управления. Цель изобретения - повьшение точ ности обработки. Указанная цель достигается тем, что согласно способу, включающему измерение отклонений упругих отжатий технологической cиcтe я I, возниканлдих в результате изменения радиальной составлянндей силы резания и усилия деформирования, и стабилизирование этих отжатий при одновременной обработке детали режущим и деформирующим элементами, стабилизирование отжатий осуществляют путе приложения к деформирующему элемент дополнительного усилия деформирования,, равного изменению радиальной составляющей силы резания, при этом величину усилия деформирования принимают в диапазоне от 0,7 Р,- до t,3 Рд„ , где усилие деформи рования. Кроме того, обработку режущим элементом осуществляют с радиальной составляницей силы резания, изменение которой не превьппает диапазон усилий деформирования, На фиг. 1 изображена схема, пока зьгоакяцая управление процессом совме щенной обработки по предлагаемому способуi на фиг. 2 - типовой график изменения шерохова- ости от усилия деформирования; на фиг. 3 - принципиальная схема устройства для осу ществления предлагаемого способа. Как видно из схемы (фиг.1), при изменении силы Рр (Рр, Рр2 ОСг.) величина проекций cmi.ZP и ZP, на ось ОУ остается постоянно (од) за счет изменения величины уси ЛИЯ деформирования Ра (Р i - ОВ, Рл2 OBj). При постоянной проекции суммарной силы на ось ОУ упругие отжатия в системе СПИД вдоль этой оси будут также постоянными. При таком условии рассеивание размеров партии заготовок будет весьма мало. Однако величина изменения усилия деформирования, компенсирующая изменение силы резания, не может иметь любое значение. Известно, что величина усилия деформирования оказывает влияние на щероховатость обработанной поверхности и при этом влияние ее неоднозначно. В то же время зависимость шероховатости от усилия деформирования носит параболический характер, и поэтому усилия деформирования, лежащие в диапазоне от 0,7 Рррг До 1,3 Р (где РОПТ - усилие деформирования, обеспечивающее получение наименьшей шероховатости), будут обеспечивать шероховатость, изменение которой составляет 20%, а это не оказывает существенного влияния на эксплуатационные свойства деталей. Так как изменение усилия деформирования осуществляется в диапазоне от 0,7 Ррпт до 1,3 РСПТ , необходимом для стабилизирования отклонений упругих отжатий технологической системы, возникакицих в результате изменения радиальной составляющей силы резания, то и диапазон изменения последней не должен превьппать диапазона усилия деформирования, т.е. р i-P 1 -П7Р опт вптВ противном случае стабилизирование отклонений упругих отжатий технологической системы не может быть, осуществлено. Совмещенная обработка по предлагаемому способу (фиг.З) осуществляется с помощью комбиннрованногр инструмента, сосггочщего из резца 1 и накатного шарика 2, установленных R

корпусе 3. Усилия деформирования создаются пружиной 4, один конец которой упирается в регулировочный винт 5, а другой - в рычаг 6, передающий это усилие шарику 2. На корпусе 3 закреплена упругая балка 7, снабженная датчиками D и D. .

Способ автоматического управления процессом совмещенной обработки осуществляется следующим образом.

Изменение отклонений упругих отжатий технологической системы, возникаю1цих от изменения условий обработD. и D,

I, контролируется датчиками ..

ки, сигналы от которых через усилитель

подаются в сравнивающее устройство (СУ), где они сравниваются с сигналом, пост-упающим от задающего устройства (ЗУ). При неравенстве сигналов, поступающих от датчиков ЗУ, на выходе СУ появляется сигнал рассогласования определенного знака и величины. Этот сигнал через усилитель поступает на исполнительный механизм (ИМ), который соединен с регулировочном винтом 5, действующим через пружину 4 и рычаг 6 на парик 2 ИМ, в зависимости от величины и знака рассогласования вращает винт 5 в одну или другую сторону до тех пор, пока этот сигнал не достигнет минимально допустимой величины. Таким образом, измеряя упругие перемещения балки 7 относительно упора 8, вызванные действием Силы резания и усилия деформирования, стабилизируют эти перемещения за счет приложения дополнительного усилия деформирования.

Если станок не имеет системы. автоматического управления, то стабилизирование можно осуществлять вручную, для чего на суппорт,устанавливают микронный индикатор 9, а упор 8 убирают. При отклонении стрелки индикатора от нулевого положения

600 0,094

рабочий поворачивает регулировочный винт 5 в требуемую сторону до тех пор, пока стрелка не вернется в нулевое положение.

Пример. Изготавливают детали из стали марки 45 с разностью диаметров 0 53,5-56,0 мм. Детали обрабатывают комбинированным неуравновешенным инструментом с режущим и деформирующим (в виде шарика) элементами, расположенными в горизонтальной плоскости. Режущий элемент инструмента предварительно настраивается на размер 0 53,0 мм, а деформирующий элемент нагружают усилием 500 Н. В процессе обработки измеряют у каждого образца с помощью микронного индикатора (цена деления 0,001 мм), фактические величины отклонений упругих отжатий технологической системы, вызванные суммарной силой, образующей от действия режущего и деформирующего элементов. Эти отжатия сравнивают .с заданной средней величиной отжатия, возникающей при обработке детали, со средним значением диаметра, т.е. ф 54,5 мм. Отклонение отжатий от средней величины стабилизируют путем приложения к деформирующему элементу дополнительного усилия деформирования, т.е. с помощью винта увеличивают или уменьшают усилие деформирования до тех пор, пока это отклонение не достигнет минимально допустимого значения, при этом величина усилия деформирования не выходит за пределы диапазона 350-650 Н.

Использование предлагаемого способа управления процессом совмещенной обработки резанием и ППД обеспечивае повьш1ение точности обработки по сравнению с обработкой на настроенном станке только режущим элементом в 6 раз, а по сравнению с способомпрототипом, в 1,4-1,6 раза.

От 0,5 . 420-580 до 3,5 0,034 0,13-0,22

Ra,MJfM

.r

. у

..-Vf:t

| Комбинированный инструмент для совмещенной обработки отверстий резанием и поверхностным пластическим деформированием к станку с системой автоматического регулирования | 1980 |

|

SU946075A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-11-30—Публикация

1984-03-11—Подача