Изобретение относится к точному машиностроению и может быть использовано при изготовлении прецизионных деталей.

Известен способ шаржирования притира шлифовальным материалом, согласно которому на поверхность притира наносят абразивную пасту и вдавливают абразивные зерна пластиной, причем окончание процесса шаржирования определяют путем периодической пробной обработки образца 1.

Этот способ является весьма трудоемким, так как требует дополнительного времени на осуидествление пробных обработок образца.

Известен также способ шаржирования притира шлифовальным материалом, согласно которому на поверхность притира наносят абразивную пасту и вдавливают абразивные зерна пластиной при относительном перемещении притира и пластины,причем шаржирование ведут в течение заданного времени 2.

Это способ не обеспечивает высокой режушей способности притира, так как не хчмтывается фактическое состояние притира п процессе шаржирования.

Целью изобретения является повышение режушей способности притира.

Поставленная цель достигается тем, что согласно способу шаржирования притира шлифовальным материалом, заключающемуся в том, что на поверхность притира наносят абразивную пасту ii вдавливают абразивные зерна пластино; при относите.ль ном перемещении притира и пластины, контролируют коэффициент трения скольжения пластины по притиру, причем шаржирование ведут до наступления монотонного умеиьп ения коэф()пииента трения после этапа ого вторично стабилизациИ.

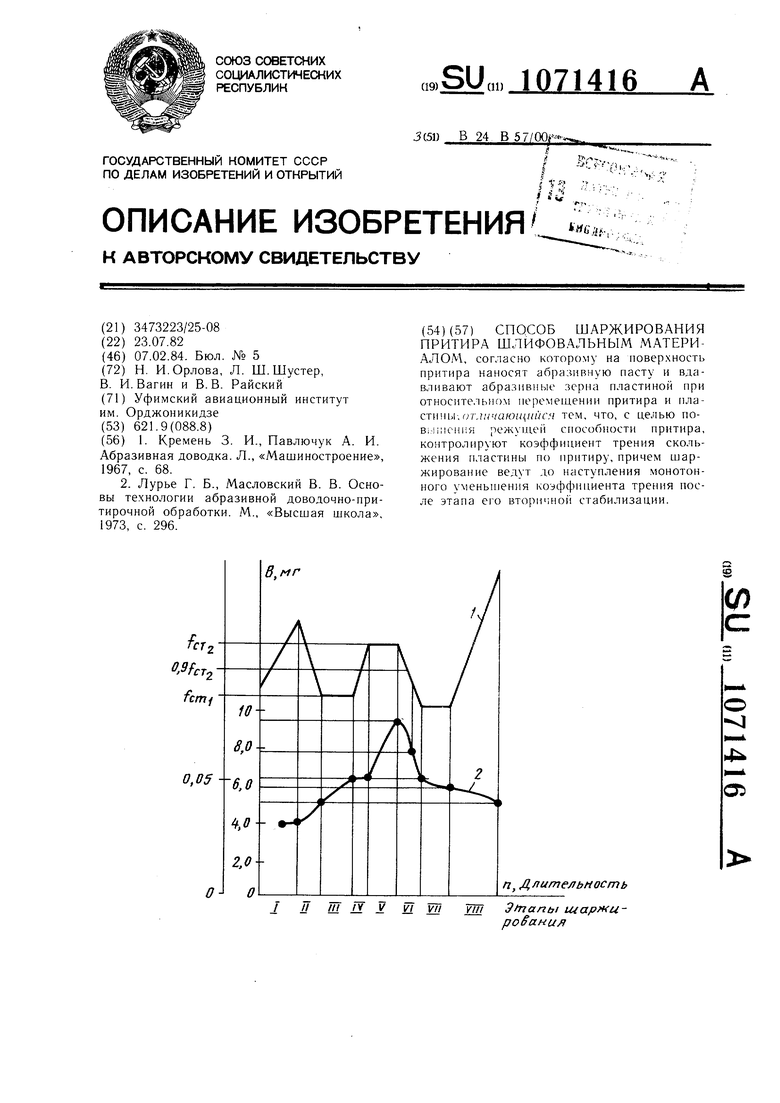

Hii графике представлены характерные ;:: -млпмости коэффициента трения f от про;,.:: члгелыюсти шаржирования п (кри;; ;. ) и съема в металла притиром (криПри детальном рассмотрении процесса :аржирования и соответствующих ему гра рпческих зависимостей i f(n) может ;ыделено несколько характерных этаг.о;,: 1 - дробление зерен крупной фракцп ; П - этап перехода к взаимодействию пластины с зернами основной фракции; III этап первичной стабилизации; IV эт;-. вытеснения жидких сосгавляюших: этап вторичной стабилизации; VIэтап

перехода к взаимодействию luiacTnfibi с впе.1ренными зернами; VII - этап третич1и..й стабилизации; VIII - этан разру пснии п вдавливания абразивных зерен.

Этап процесса шаржирования начинается с взаимодействия фракции, которая составляет по количеству незначительную

часть от основной фракции. Под действие.м усилия, создаваемого пластиной, зерна крупной фракции дробятся и пополняют количество зерен основной и мелкой фракций.

Зерна крупной фракции в начале процесса выступают над основной массой пасты и по мере их дробления шаржирующая пластина опускается на смазочную прослойку. Это сопровождается относительно резким снижением коэффициента трения скольжения и соответствует по времени второму этапуПри достижении полного контакта пластины со смазочной прослойкой, процесс трения стабилизируется, т.е. определенный период времени коэффициент трения fcT.i остается

постоянным (П1-ИЙ этап). Это объясняется тем, что нагрузка, создаваемая пластиной, не воспринимается в полной мере зернами абразива. Большая часть нормальной нагрузки воспринимается несжимаемой жидкой составляющей пласты. Трение остается

0 стабильным до тех пор, пока в процессе движения пластины по притиру часть жидкой составляющей не .вынетеснится за пределы рабочей поверхности притира. При это.м но мере вытеснения жидкости увеличивается давление на абразивные зерна со стороны пластины. И этот IV-ый этап является переходным от стабильного трения по с.мазочной прослойке (111-ий этап) к стабильному трению по абразивным зернам основной фракции (V-ый этап). Начало вза0 имодействия пластины с абразивной прослойкой по мере протекания IV-го этапа сопровождается увеличением коэффициента трения. Непосредственное взаимодействие пластины с зернами основной фракции (V-ый этап) приводит к массовому внедрению по5 следних в рабочую поверхность притира (шаржированию). Шаржирование абразивными зерна.ми происходит до тех пор, пока последние имеют непосредственный контакт с пластиной. По мере внедрения больп1ей части зерен основной фракции в поверхность притира и дробления Бнедр1ш пихся зерен условия контакта изменяются, так как давление, приходящееся на пластину и перераспределяющееся по абразмвн.ым ;,ернам, приходится уже на Bmvpeiiin.. е зер5 на, |)азде.11еьп-1ые остатком HeKbiTcciioniibix жидких составляющих пасты. Переход к тропик) по впедренным зернам,разг.е.линным с.юем 1;мазки, соответствует , vraiiv, Vll-ой )та,1 ЯБЛиеИЯ этанол; стиб(,:;::5ацпи трения по впедремным зсФпам. ри;ие.е1;11ым

0 с.юем смазкл, по пстсчсши; KOTcp jfo наnniiaeTcs иктенспчмы |) 1(}-,..гИ1;Л1ента трения. 1 ик.чоднее 1 роисх(:,11;т за i нытеснения смизки, более . бокого , .iai;,:.iBaния абразивных зерен в пор,:Ч)ис;СТ1 пр.птира и;1и их разруп1еиия и )Т1Чт. наибольшее продс)л/ките.1ьпом VI ( этапу, который может к :iin{r.i устранению нарнчироваш ; ::р()г,и,йкп. Качество шаржирования, а следовательно, режущей способности притира зависят от того, на каком из указанных этапов процесс шаржирования остановлен. Основным критерием оптимальной продолжительности шаржирования является интенсивность съема металла внедренными зернами (кривая 2 на графике). Из приведенных зависимостей следует, что максимальная производительность обработки получается в случае проведения процесса шаржирования до этапа вторичной стабилизации включительно, что соответствует максимальному насыщению поверхности притира абразивными зернами. Останов процесса в самом начале этапа стабилизации, а также в начале следуюшего Vl-ro этапа вызывает снижение С1)ема металла с дета.ти при обработке. Момент времени, соответству ющий окончаниюV-ro этапа, сравнительно просто может быть зафиксирован но характеру изменения коэффициента трения в начале Vl-ro этапа, сравнительно просто может быть зафиксирован по характеру изменения коэффициента трения в нача.Те Vl-ro этапа, югда после вторичной стабилизации коэффициент трения монотонно снижается. При этом во избежание резкого падения производительности время между окончанием V-ro этапа и остановом процесса в начале VI-TO этапа должно быть снижено до минимума. Предложенный способ шаржирования реализуется следуюп1им образом. Процесс шаржирования производят на специальном станке, предназначенном для шаржирования поверх остей образцов чугунных притиров при заданных технологических условиях: давлении шаржирования, соотношении компонентов пасты и т.д. Качество шаржирования рабочей поверхности притира проверяется пробной обработкой стальной детали (МКП - меры концевой плоскопараллельной). Способность .материала притира воспринимать шаржирование оценивают средней массой .металла, .снимаемого с МКП в процессе обработки. Изменение силы трсм1ия в процессе шаржирования регистрируют с помощью специального динамометра, который представляет собой совокупность двух независимых систем: системы нормального давления и системы регистрации тангенциального усилия. В процессе шаржирования притира iio фактическим значениям касательного усилия находят значение коэффициента трения f на каждой двойной ход. По полученным значениям коэффициента трения строят график зависимости f Г(п),где п - продолжительность шаржирования (число двойных ходов). При достижении коэффициентом трения конечного значения V-ro этапа процесс шаржирования останавливают. Конечное значение V-ro этапа фиксируют но сравнительнному падению коэффициента трения после этапа вторичной стабилизации до величины 0,9fcT.i. т. е прекращение процесса шаржирования фактически производят в начале Vl-ro этапа.Это позволяет достаточно точно фиксировать окончание этапа вторичной стабилизации, но несколько снижает производительность процесса. Так, на конец V-ro этапа 1паржирования, которо у соответствует зпачепие коэффициента трения 1 ,срдпее значение снимаемой массы с составляет 9,3 мг, а на начало Vl-ro этапа в момент достижения коэффициентом трения значения 0.9.у - около 8,0 мг. Поэтому целесообразно останавливать процесс шаржирования в момент времени протекания №-ro этапа, паиболее близкий к окончанию V-ro, т.е. в диапазоне 0,.г. ближе к верхнему пределу (т-.г- сличение этого диапазона от значения tcT-.i вызывает резкое снижение производительности. Значения коэф({м1циента трения . и 0,8 1ст.г характеризуются значениями производительности, отличающимися почти в 2 раза. В ре;п.1ьтаго 11рово()ки предложеи1и)1() способа н1аржпрон 11М1я в пределах основ ных этапов п1аржп})( иолучают сравнительные данные, приведенпые в таб.чпце. При этом основные режимы шаржирования п обработки соответственно следуюн ие: давление при п аржирован11и Рщ 0,47 МН/м ; УПРОДШ 22 дв.х /мин; V,,on.m 9 дв.х/.мин, нормальное давление при обработке Рд 0,22 , число двойных д 30 дв.х; Vnpofl.ui 22 дв..ч/ми11

S

Таким образом, определение продолжи-установить момент, соответствующий наиботельности шаржирования путем регистра-лее полному насыщению рабочей поверхносции изменения коэффициента трения в про-ти притира абразивными зернами, т.е. достицессе 1ларжирования дает возможность точ-жению максимальной режущей способности

но и без затрат вспомогательного временипритира.

1071416.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки гильзы цилиндра с шаржированием ее поверхности абразивными частицами | 1985 |

|

SU1284792A1 |

| Способ шаржирования поверхностей | 1979 |

|

SU833429A1 |

| Способ шаржирования поверхностей | 1981 |

|

SU982872A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 1989 |

|

SU1839393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ШАРЖИРОВАНИЕМ АБРАЗИВНЫМИ ЧАСТИЦАМИ | 2020 |

|

RU2739047C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2626706C1 |

| Способ получения износостойких поверхностей | 1987 |

|

SU1541020A1 |

СПОСОБ ШАРЖИРОВАНИЯ ПРИТИРА ШЛИФОВАЛЬНЫМ МАТЕРИАЛОМ, согласно которому на повер.хность притира наносят абразивную пасту и вдавливают абразивные зсрпа пластиной при относитель}1ом перемещении притира и пласг иь.(}г.1 1чаю1Ц11ис.ч тем, что, с целью поBi.-ii:icHi;H режущей способности притира, контролируют коэффициент трения скольжения пластины по притиру, причем шаржирование ведут до наступления монотонного уменьшения коэффициента трения после этапа его вторичной стабилизации. (/) С п. Длительность 7777 dfnanbi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И., Павлючук А | |||

| И | |||

| Абразивная доводка | |||

| Л., «Машиностроение, 1967, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лурье Г | |||

| Б., Масловский В | |||

| В | |||

| Основы технологии абразивной доводочно-притирочной обработки | |||

| М., «Высшая школа, 1973, с | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| h 0.9fcr | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| i V ул Vn | |||

Авторы

Даты

1984-02-07—Публикация

1982-07-23—Подача