(Л

С

Изобретение относится к производству строительных материалов методо пластического формования и может использовано в ленточных прессах при формовании керамических изделий .

Известен способ обработки глиномассы для изготовления керамических изделий путем разделения ее на прутки и вакуумирования tl.

Наиболее близким к предлагаемому является способ обработки глиномасс для изготовления керамических изделий путем разделения ее на прутки и вакуумирования Е23. Причем эффективность вакуумирования повышается за счет расположения решетки под наклоном верхней ее части 10-45 в сторону вакуумной камеры (в этом случае не наблюдается слипания прутков глиномассы, выходящих из отверстия решетки).

Однако указанные способы характеризуются относительно низкими показателями плотности и прочности изделий, поскольку эффективность вакуумиро.вания недостаточна, В способе си прутки глиномассы, выходящие из отверстия решетки диаметром 15-20 мм, за счет сил тяжести накладываются друг на друга и слипаются. Это приводит к уменьшению поверхности вакуумирования, а значит и к снижению качества формуемог бруса и изделия, в способе L23 несмотря на то, что решетка расположена под углом 10-45 в сторону вакуумной камеры и это позволяет устранить слипание прутков глиномассы, объем вакуумируемой массы составляет всего 10-30% от всего объема глиномассы, поступающей в вакуумную камеру, поскольку при воздушных-включениях диаметром 1 мм эффективное вакуумирование глиномассы происходит лшль у прутков ди метром 3 мм. Если диаметр воздушны включений меньше или они находятся на глубине большей,чем 2-3 мм, то процесс вакуумирования становится неэффективным. Практически же толщина прутков глиномассы у различных типов процессов составляет 10-20 мм что и приводит к вакуумированию только 10-30% от всего объема глиномассы, поступающей в вакуумную камеру, -

Цель изобретения - повышение плотности и прочности изделий.

Указанная цель достигается тем, что согласно способу обработки глиномассы для изготовления керамических изделий путем разделения ее на прутки и вакуумирования, перед разделением глиномассы на прутки в нее нагнетают сжатый воздух под давлением 2-6 кг/см -.

кроме,того, сжатый воздух нагнетаться импульсами с интервалом 1-3 с.

Введение операции нагнетания сжатого воздуха под давлением в глиномассу, находящуюся перед ре-, шеткой смесителя под давлением 57кг/см позволяет .наполнить ее крупными пузырькдми воздуха диаметром 4-5 мм, которые после выхода

глиномассы из решетки в вакуумкамеру взрывают прутки материала и увеличивают поверхность вакуумирования массы. Причем длина .пути движения пузырьков незначительная

(20-25 мм) и равная толщинерешетки, что обеспечивает их присутстви§ до входа массы в вакуум-камеру. Поступая в вакуум-камеру, деформированные под давлением глиномассы пузырьки воздуха из-за большого перепада давленияВ пузырьке воздуха и в вакуум-камере взрывают пруток глиномассы, обнажая дополнительную поверхность вакуумирования. Прутки

материала будут взрываться уже выходя из решетки и тем самым обнажать поверхность вакуумирования, близкую к 100%. в этом случае отпадает необходимость в,создании больших объемов вакуум-камеры (до 1,7 M)j так как время пребывания глиномассы в вакуум-камере становится минимальным

Способ осуществляется следуквдим образом.

Глиномасса, обработанная в смесителе и уплотненная винтовой лопастью, транспортируется к решетке.

8пространстве между винтовой

лопастью смесителя и решеткой на минимальном расстоянии .от отверстий решетки расположены отверстия сприн-. клерных трубок для подачи сжатого

воздуха. Сжатый воздух по трубкам

подается к каждому отверстию в решетке по оси отверстия под- давлением, превыщакядим давление глиномассы на решетку, о величине которого можно судить по датчику давления, установленному на стенке смесителя перед решеткой. Диаметр трубок для подачи сжатого воздуха выбира--, ется с учетом прессования и. диаметра отверстий в решетке о Сжатый воздух, запрессованный в глиномассу,

обволакивается материалом и движется с ним в отверстии решетки, на выходе из которого в вакуум-камере за счет большого перепада давлений между давлением в пузырьке воздуха

и давлением в вакуумной камере происходит разрыв прутка материала, окружающеговоздушный пузырек. Тем самым из массы удаляется воздух, . введенный принудительно, а также

воздушные включения малых размеров

с вновь образовавшейся поверхности. Режим подачи сжатого воздуха выбирается таким, чтобы вновь образованная поверхность обеспечивала вакуумирование 100% объема глиномассыо ,

Пример. Берут глиНомассу средней пластичности с числом пластичности П-11 весом 100 кг с карьерной влажностью 14;%. До поступления в шнековый ленточный пресс глиномассу измельчают в валковой дробилк до зерен размером 0,1-1 мм, обрабатывают в глиносмесителе шнековогр ленточного пресса, где увлажняют до формовочной влажности 19% и перемешивают 10 мин при 40С. В глиносмесителе пресса глиномас.са под давлением лопастей продвигается к решетке, перекрывающей вход в вакуумную камеру пресса. ,В-глиносмесителе перед отверстиями решетки в глиног массу nos, давлением б кг/см нагнетают сжатый воздух. Прутки глиномассы, выходящие из решетки, насы- ценные воздушными включениями пузырьками диаметром 2-4 мм,, поступают в вакуумную камеру, в -которой глиномасса вакуумируется и .вакуумированная поступает в пресс

в котором формуется.глиняный-брус. Далее брус разрезают струной на отдельные изделия, которые высушивают в естественных условиях при 20-30 7 сут и обжигают в печи при .температуре в зоне спеггания

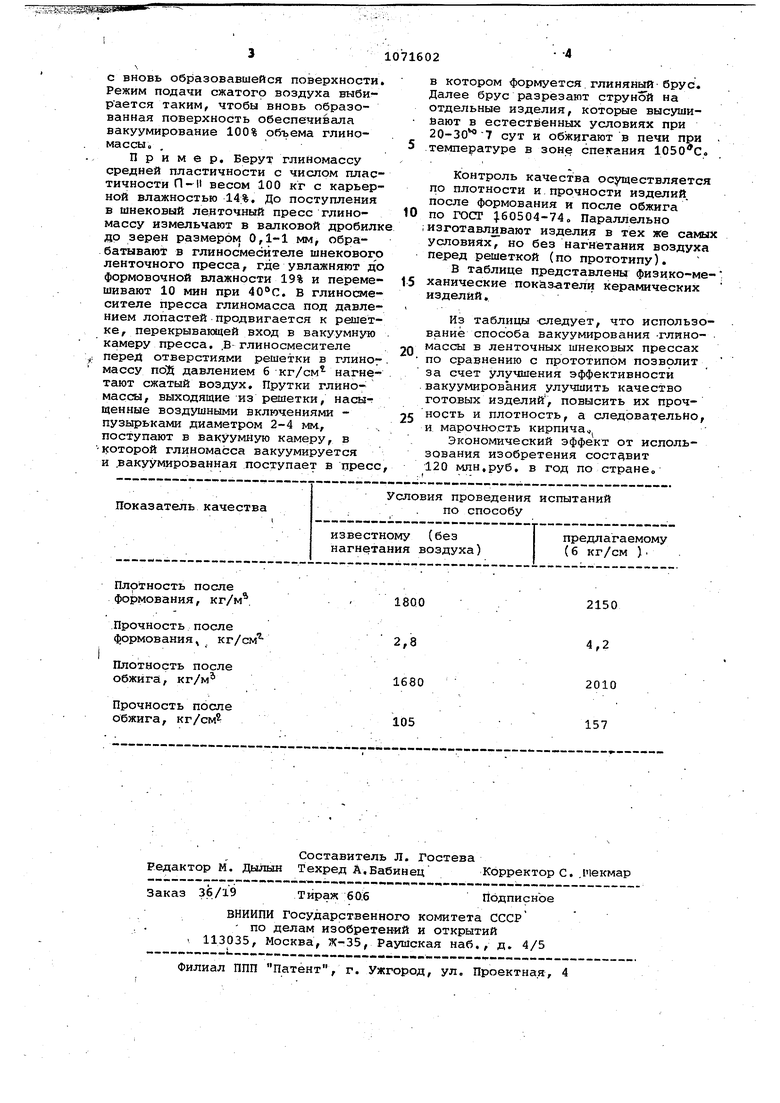

Контроль качества осуществляется по плотности и, прочности изделий, после формования и после обжига по ГОСТ ;б0504-74„ Параллельно ; изготавл11вают изделия в тех же самы условиях, но без нагнетания воздуха перед решеткой (по прототипу).

В таблице представлены физико-механические показатели керамических изделий.

Из таблицы -следует, что использование способа вакуумирования -глиномассы в ленточных шнековых прессах по сравнению с прототипом позволит за счет улучшения эффективности .вакуумирования улучшить качество готовых изделий, повысить их прочность и плотность, а следовательно, и марочность кирпича

Экономический эффект от использования изобретения составит 120 млн,руб. в год по стране.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный вакуумный пресс | 1980 |

|

SU893536A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ | 2000 |

|

RU2170172C1 |

| СТРОИТЕЛЬНЫЙ ЭКСТРУЗИОННО-КОМПЕНСАЦИОННЫЙ БЛОК, ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО МАТЕРИАЛА ДЛЯ ЗАПОЛНЕНИЯ БЛОКА | 2006 |

|

RU2315840C2 |

| ЛЕНТОЧНЫЙ ПРЕСС | 2000 |

|

RU2186677C2 |

| ГЛИНОСМЕСИТЕЛЬ С ФИЛЬТРУЮЩЕЙ РЕШЕТКОЙ | 1994 |

|

RU2081746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376133C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2005 |

|

RU2287504C1 |

| Способ производства полукопченых, варено-копченых и сырокопченых колбас | 1988 |

|

SU1637734A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| Ленточный пресс для формования керамических изделий | 1981 |

|

SU961958A1 |

Плотность после формования, кг/м.

.Прочность после формования, кг/см

Плотность после обжига, кг/м

Прочность после обжига, кг/см

2150 4,2

2010 157

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент QlA 3451107, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ленточный вакуумный пресс | 1980 |

|

SU893536A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-02-07—Публикация

1982-07-14—Подача