ч

:о 00 W

Изобретение относится к металлургии, а именно к химико-термическрй обработке, и может быть применено в качестве насыщающей среды для диффузионного алихирования стгшьных изделий.

Известен состав для алитирования, содержащий алюминий и безводный хлористый алюминий при следующем содержании компонентов, вес.%:

Алюминий92-94

Безводный хлористый

алюминий6-8 Y|

Данный состав позволяет проводить насыщение в герметических контейнерах с плавким затвором. Однако отсут ствие огнеупорного наполнителя в названном составе не позволяет использовать его в условиях окислительного высокотемпературного печного нагрева из-за невозможности образования каркаса обмазки, наносимой на упрочняемое изделие. При этом высокая активность насыщающей смеси в условиях высоких температур Г700-9009с) приводит к образованию шероховатой упроч ненной поверхности. 1фоме того, воз нкает необходимость использования дорогостоящей оснастки, затрудняется применение процесса закалки после Х1шико-термической обработки, увеличивается расход насыщающей смеси.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для алитирования стальных изделий, который представляет србой смесь порошкообразного алюминия, фтористого натрия и колчеданного огарка при слеД5 щем содержании компонентов, вес.%

Алюминий15-35

Фтористый натрий 5-10 . Колчеданный огарок . 60-60 2

Данный состав позволяет проводить насыщение в окислительной среде без защитной оснастки, однако в процессе диффузионного упрочнения возможно сползание обмазки с вертикальных стенок изделия и их интенсивное окисление. Кроме того, входящий в состав алюминий способствует активному взаимодействию компонентов обмазки, и,. как следствие, оплавлению и увеличению шероховатости упрочняемой поверхности деталей.

г ., Цель изобретения - снижение шероховатости обрабатываемого изделия.

Поставленная цель достигается тем что состав для алитирования стальных изделий, включающий алюмосодержащее вещество, фтористый натрий, дополнительно содержит наполнитель отходы катализаторного производства, а в качестве алюмосодержащего вещества - ферроалюминий и алюминиевокислый кальций при следующем соотношении компонентов, мас.%:

Ферроалюминий 5-40

Алюминиевокислый

кальций ,5-16

Фтористый натрий 3-10

Наполнитель - отходы

катализаторного производстваОстальное

При этом отходы катализаторного производства (согласно OCI 6-03-71-7 имеют составумае.%: FeO 31-38 0,7-1,0; СаО 2-3; 3-4; Ре,04, FegO - остальное.

Введение в предлагаемый состав алюминиевокислого кальция в количестве 5-16% улучшает сцепляемость обмазки с упрочняемым изделием и повышает ее прочность при высоких температурах. Увеличение количества алюминиевокислого кальция свыше 16% приводит к уменьшению и алюмосодержащего компонента, что способствует подавлению процесса алитирования. Уменьшение его ниже 5% не позволяет получить надежных результатов по диффузионному насыщению в условиях окислительной печной среды

Применение в качестве алюмосодержщего вещества ферроалюминия вместо порошкообразного алнлшния снижает активность насыщающей среды, способствует подавлению процесса алитирвания, а также снижает способность восстановления окислов железа алюминием. Это приводит к снижению количества активных атомов алюминия, которые в меньшей степени реагируют с компонентами смеси и диффундируют вглубь насыщаемой поверхности, образуя диффузионный слой с малой величиной шероховатости.

Использование отходов катализаторного производства с размером частиц более О,2 мм позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной операции измельчения железосодержащего компонента.

П р и м е р. Состав алитирования готовят смешением порошкообразных компонентов фракцией 0,1-0,2 мм в обычных условиях.

Для нанесения состава на образцы из стали готовят обмазку, где связующим для порошкообразной смеси является вода. i . .

Компоненты для приготовления обмазки: фтористый натрий марки Ч по ГОСТ 4463-66, порошкообразный ферроалюминий, алюминиевокислый кальций марки Ч по МРТУ 6-09-496-63, отходы катализаторного производства по ОСТ.6-03-71-78.

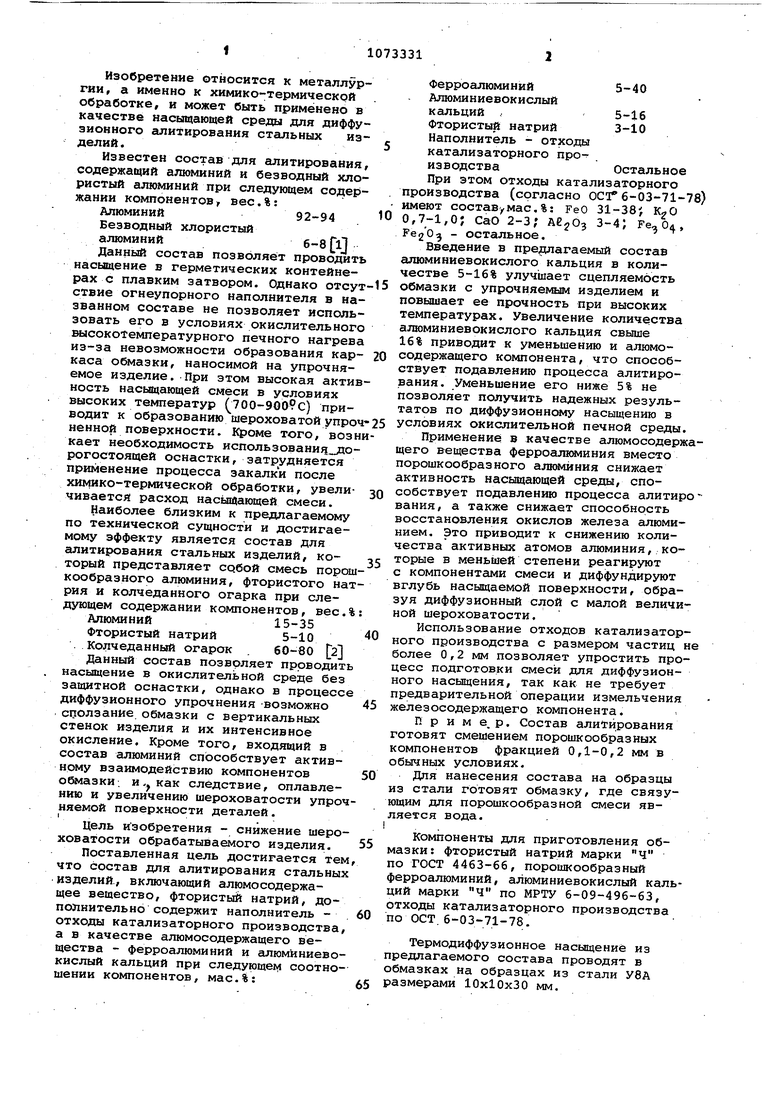

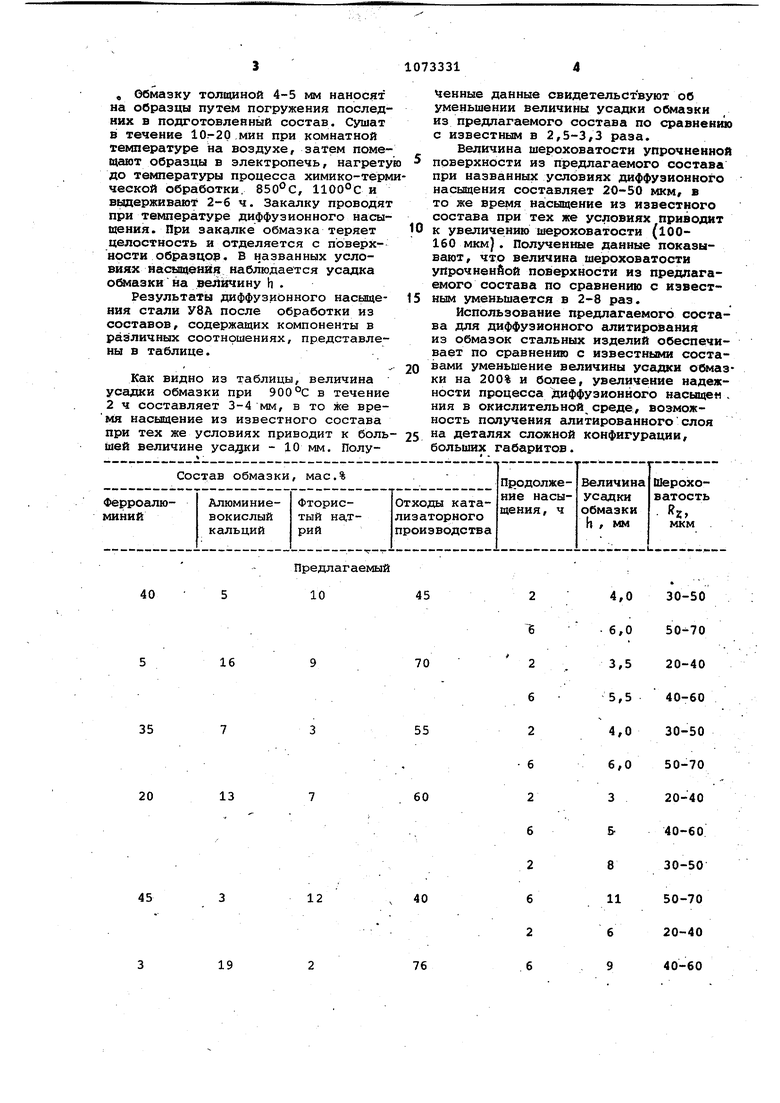

Термодиффузионное насыщение из предлагаемого состава проводят в обмазках на образцах из стали У8А размерами 10x10x30 мм. , Обмазку толщиной 4-5 мм наносят на образцы путем погружения последних в подготовленный состав. Сушат в течение 10.-20 мин при комнатной температуре на воздухе, затем помещают образцы в электропечь, нагрету до температуры процесса химико-терм ческой обработки. , 1100°С и выдерживают 2-6 ч. Закалку проводят при температуре диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образцов. В названных условиях васыщэнй) наблюдается усадка о&лазки на Вел Е{Чину h . Результаты диффузионного насыщения стали У8А после обработки из составов, содержащих компоненты в различных соотношениях, представлены в таблице. Как видно из таблицы, величина усадки обмазки при 900°С в течение 2 ч составляет 3-4 мм, в то зке время насыщение из известного состава при тех же условиях приводит к боль шей величине усадки - 10 мм. Полу 1енные данные свидетельствуют об уменьшении величины усадки обмазки из предлагаемого состава по сравненюо с известным в 2,5-3,3 раза. Величина шероховатости упрочненной поверхности из предлагаемого состава при названных условиях диффузионного насыщения составляет 20-50 мкм, в то же время насыщение из известного состава при тех же условиях приводит к увеличению шероховатости (ЮО160 мкм). Полученные данные показывают, что величина шероховатости ут рочненйой поверхности из предлагаемого состава по сравнению с известным уменьшается в 2-8 раз. Использование предлагаемого состава для диффузионного алитирования из обмазок стальных изделий обеспечивает по сравнению с известными составами уменьшение величины усадки обмазки на 200% и более, увеличение надежности процесса диффузионного насыщен . ния в окислительной среде, возможность получения алитированного слоя на деталях сложной конфигурации, больших габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

Предлаг аемый

10

40

16

35

13

20

12

45

19

4,0

30-50

45

2 6 2

6 2 6

30-50

8

2 6 2 6 50-70

11 6 9 20-40 40-60

Прототип Состав обмазки по прототипу, мас.%: алкгш колчеданный огарок 73.

Продолжение таблицы ний 20, фтористый натрий 7,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-23—Подача