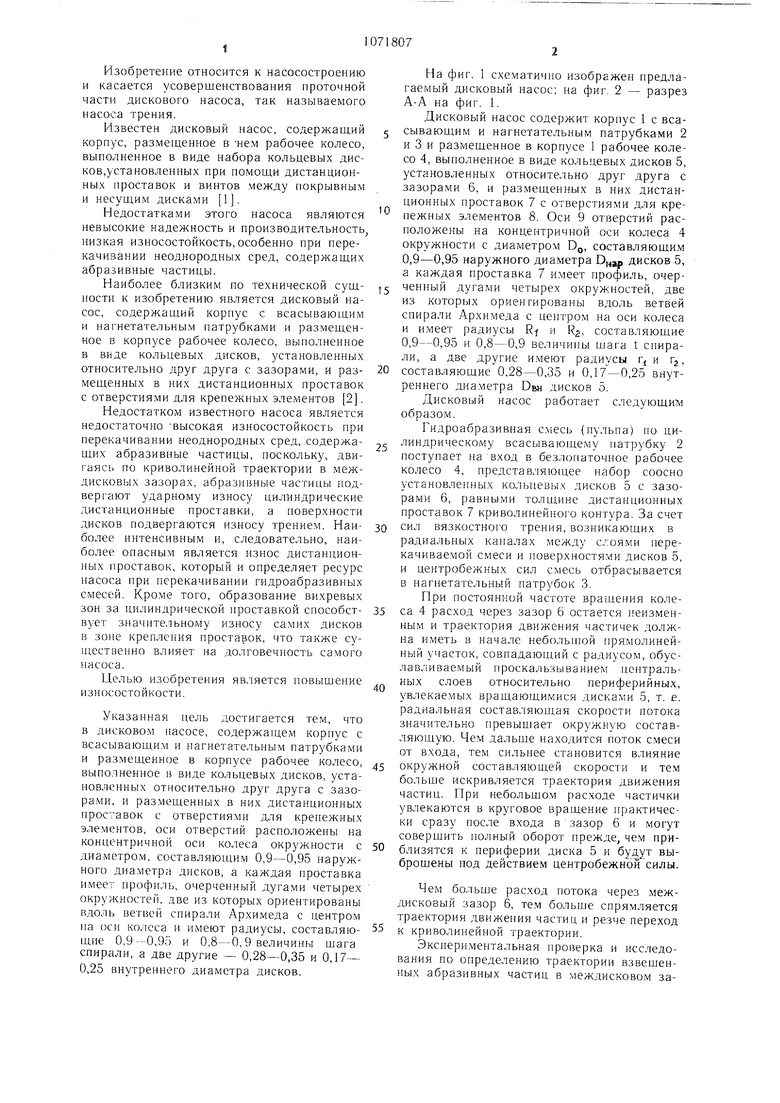

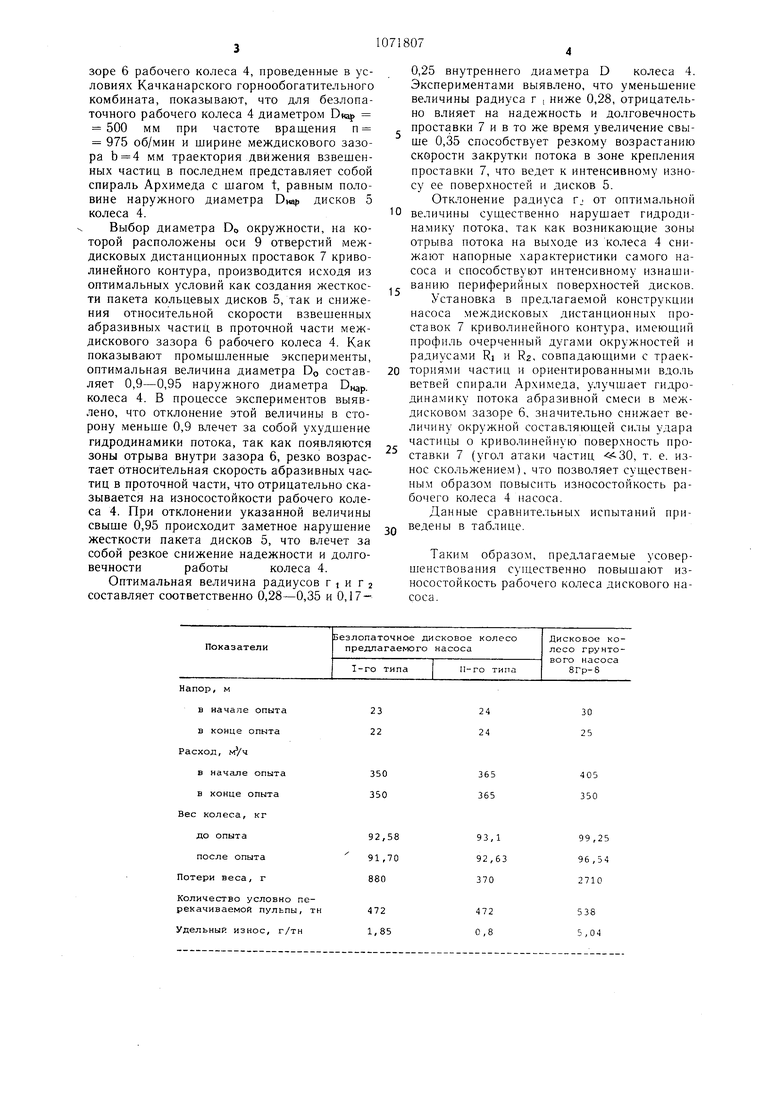

Изобретение относится к насосостроению и касается усовершенствования проточной части дискового насоса, так называемого насоса трения. Известен дисковый насос, содержащий корпус, размещенное Е5 нем рабочее колесо, выполненное в виде набора кольцевых дисков,установленных при номощи дистанционных проставок и винтов между покрывным и несущим дисками 1. Недостатками этого насоса являются невысокие надежность и производительность,, низкая износостойкость, особенно при перекачивании неоднородных сред, содержащих абразивные частицы. Наиболее близким но технической сущкости к изобретению является дисковый насос, содержащий корпус с всасывающим и нагнетательным натрубками и размещенное в корпусе рабочее колесо, выполненное в виде кольцевых дисков, установленных относительно друг друга с зазорами, и разметенных в них дистанционных проставок с отверстиями для крепежных элементов 2. Недостатком известного насоса является недостаточно -высокая износостойкость при перекачивании неоднородных сред, содержащих абразивные частицы, поскольку, двигаясь по криволинейной траектории в междисковых зазорах, абразивные частицы подвер1ают ударному износу цилиндрические дистанционные нроставки, а поверхности дисков подвергаются износу трением. Наиболее интенсивным и, следовательно, наиболее опасным является износ дистанционных проставок, который и определяет ресурс насоса при перекачивании гидроабразивных смесей. Кроме того, образование вихревых зон за цилиндрической нроставкой способствует значительному износу самих дисков в зоне крепления проставок, что также существенно влияет па долговечность самого насоса. Целью изобретения является повыщепие износостойкости. Указанная цель достигается тем, что в дисковом насосе, содержащем корпус с всасывающим и нагнетательны.м патрубками и размепденное в корпусе рабочее колесо, выполненное в виде кольцевых дисков, установленных относительно друг друга с зазорами, и размещенных в них дистанционных проставок с отверстиями для крепежных элементов, оси отверстий расположены на концентричной оси колеса окружности с диаметром, составляющим 0,9-0,95 наружного диаметра дисков, а каждая проставка имеет профиль, очерченный дугами четырех окружностей, две из которых ориентированы вдоль ветвей спирали Архимеда с центром па оси колеса и имеют радиусы, составляющие 0,9--0,95 и 0,8-О, 9 величины щага спирали, а две другие - 0,28-0,35 и 0,17- 0,25 Ешутреннего диаметра дисков. На фиг. 1 схематично изображен предлагаемый дисковый насос; на фиг. 2 - разрез А-А на фиг. 1. Дисковый насос содержит корпус 1 с всасывающим и нагнетательным патрубками 2 и 3 и размещенное в корпусе 1 рабочее колеео 4, выполненное в виде кольцевых дисков 5, установленных относительно друг друга с зазорами 6, и размещенных в них дистанционных проставок 7 с отверстия.ми для крепежных элементов 8. Оси 9 отверстий расположены на концентричной оси колеса 4 окружности с диаметром D, составляющим 0,9-0,95 наружного диаметра Оцар дисков 5, а каждая проставка 7 имеет профиль, очерченный дугами четырех окружностей, две из которых ориентированы вдоль ветвей спирали Архимеда с центром на оси колеса и имеет радиусы Rj и R, составляющие 0,9-0,95 и 0,8-0,9 величины щага t спирали, а две другие и.меют радиусы FJ и г, составляющие 0,28-0,35 и 0,17-0,25 внутреннего диа.метра DBH дисков 5. Дисковый насос работает следующим образом. Гидроабразивная смесь (нульпа) но цилиндрическому всасывающе.му патрубку 2 поступает на вход в безлопаточное рабочее колесо 4, представ.чяющее набор соосно установленных кольпевых дисков 5 с зазорами 6, равными толщине дистанционных проставок 7 криволипейного контура. За счет сил вязкостного трения, возникающих в радиальных каналах между с. перекачиваемой смеси и поверхностями дисков 5, и центробежных сил смесь отбрасывается в нагнетательный патрубок 3. Нри постоянной частоте вращения колеса 4 расход через зазор 6 остается неизменным и траектория движения частичек должна иметь в начале небольпюй прямолинейный участок, совпадающий с радиусом, обуславливаемый проскальзыванием центральных слоев относительно периферийных, увлекаемых вращающи.мися дисками 5, т. е. радиальная составляющая скорости потока значительно превышает окружную составляющую. Чем дальще находится поток смеси от входа, тем сильнее становится влияние окружной составляющей скорости и тем больще искривляется траектория движения частиц. Нри небольшом расходе частички увлекаются в круговое вращение практически сразу после входа в зазор 6 и могут совершить полный оборот прежде, чем приблизятся к периферии диска 5 и будут выброщены под действием центробежнойсилы. Чем больще расход потока через междисковый зазор 6, тем больше спрямляется траектория движепия частиц и резче переход к криволинейной траектории. Экспериментальная нроверка и исследования по определению траектории взвешенных абразивных частиц в междисковом зазоре 6 рабочего колеса 4, проведенные в условиях Качканарского горнообогатительного комбината, показывают, что для безлопаточного рабочего колеса 4 диаметром Dvaf 500 мм при частоте вращения п 975 об/мин и ширине междискового зазора Ь 4 мм траектория движения взвешенных частиц в последнем представляет собой спираль Архимеда с шагом t, равным половине наружного диаметра Она дисков 5 колеса 4.

Выбор диаметра Do окружности, на которой расположены оси 9 отверстий междисковых дистанционных цроставок 7 криволинейного контура, производится исходя из оптимальных условий как создания жесткости пакета кольцевых дисков 5, так и снижения относительной скорости взвешенных абразивных частиц в проточной части междискового зазора 6 рабочего колеса 4. Как показывают промышленные эксперименты, оптимальная величина диаметра Dg составляет 0,9-0,95 наружного диаметра Онар. колеса 4. В процессе экспериментов выявлено, что отклонение этой величины в сторону меньше 0,9 влечет за собой ухудшение гидродинамики потока, так как появляются зоны отрыва внутри зазора 6, резко возрастает относительная скорость абразивных частиц в проточной части, что отрицательно сказывается на износостойкости рабочего колеса 4. При отклонении указанной величины свыше 0,95 происходит заметное нарушение жесткости пакета дисков 5, что влечет за собой резкое снижение надежности и долговечностиработыколеса 4.

Оптимальная величина радиусов г i и г 2 составляет соответственно 0,28-0,35 и 0,170,25 внутреннего диаметра D колеса 4. Экспериментами выявлено, что уменьшение величины радиуса г , ниже 0,28, отрицательно влияет на надежность и долговечность проставки 7 и в то же время увеличение свыше 0,35 способствует резкому возрастанию скорости закрутки потока в зоне крепления проставки 7, что ведет к интенсивному износу ее поверхностей и дисков 5.

Отклонение радиуса rj от оптимальной О величины существенно нарушает гидродинамику потока, так как возникающие зоны отрыва потока на выходе из колеса 4 снижают напорные характеристики самого насоса и способствуют интенсивному изнашиванию периферийных поверхностей дисков.

Установка в предлагаемой конструкции насоса междисковых дистанционных проставок 7 криволинейного контура, имеющий профиль очерченный дугами окружностей и радиусами Ri и Rj, совпадающими с траекториями частиц и ориентированными вдоль ветвей спирали Архимеда, улучшает гидродинамику потока абразивной смеси в междисковом зазоре 6, значительно снижает величину окружной составляющей силы удара частицы о криволинейную поверхность проставки 7 (угол атаки частиц «30, т. е. износ скольжением), что позволяет существенным образом повысить износостойкость рабочего колеса 4 насоса.

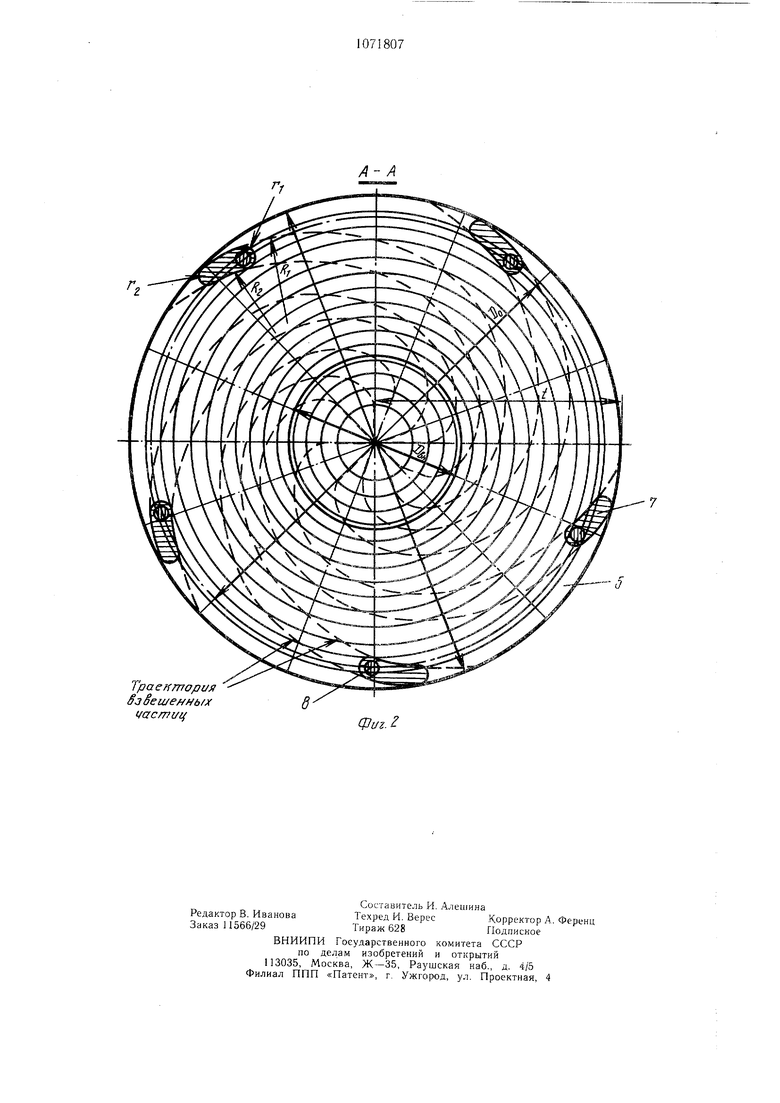

Данные сравнительных испытаний приведены в таблице.

Таким образом, предлагаемые усовершенствования существенно повышают износостойкость рабочего колеса дискового насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ПУЛЬПОВЫЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2484303C2 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ДИСКОВОГО ТАНГЕНЦИАЛЬНОГО НАСОСА | 1988 |

|

SU1795685A1 |

| Способ испытания материалов на износостойкость и устройство для его осуществления | 1987 |

|

SU1446536A1 |

| РАБОЧЕЕ КОЛЕСО СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2376500C2 |

| Фрикционный элемент | 1988 |

|

SU1784788A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА БОБОВЫХ КУЛЬТУР В ЗАМОЧЕННОМ ВИДЕ | 2015 |

|

RU2614777C1 |

| Лопастное колеса насоса для перекачки абразивных жидкостей | 1979 |

|

SU769095A1 |

| ВАЛ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УЗЕЛ СОЕДИНЕНИЯ ДИСКОВ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565090C1 |

| Рабочее колесо центробежного грунтового насоса | 1987 |

|

SU1435847A1 |

| ГУММИРОВАННЫЙ РОТОР БИСЕРНОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2283181C2 |

ДИСКОВЫЙ НАСОС, содержащий корпус с всасывающим и нагнетательным патрубками и размещенное в корпусе рабочее колесо, выполненное в виде кольцевых дисков, установленных относительно друг друга с зазорами, и размещенных в них дистанционных проставок с отверстиями для крепежных элементов, отличающийся тем, что, с целью повышения износостойкости, оси отверстий расположены на концентричной оси колеса окружности с диаметром, составляющим 0,9-0,95 наружного диаметра дисков, а каждая проставка имеет профиль, очерченный дугами четырех окружностей, две из которых ориентированы вдоль ветвей спирали Архимеда с центром на оси колеса и имеют радиусы, составляющие 0,9-0,95 и 0,8-0,9 величины шага спирали, а две другие - 0,28-0,35 и 0,17-0,25 внутреннего диаметра дисков.

Напор, м

в начале опыта

в конце опыта Расход, мУч

в нача.ле опыта

в конце опыта Вес колеса, кг

до опыта

после опыта Потери веса, г

Количество условно прекачиваемой пульпы,

Удельный износ, г/тн

24 24

30 25

365

405 365 350

93,1

99,25 96 ,54

92,63

370

2710

472

538 0,8 5,04 Tpaef mopu Sjeeu/effffbfx vac/77i/i( Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Детандер для холодильной установки малой производительности | 1974 |

|

SU499470A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Васильцов Э | |||

| А., Невелич В | |||

| В | |||

| Герметические электронасосы | |||

| -Л., «Машиностроение, 1968, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1984-02-07—Публикация

1982-05-10—Подача