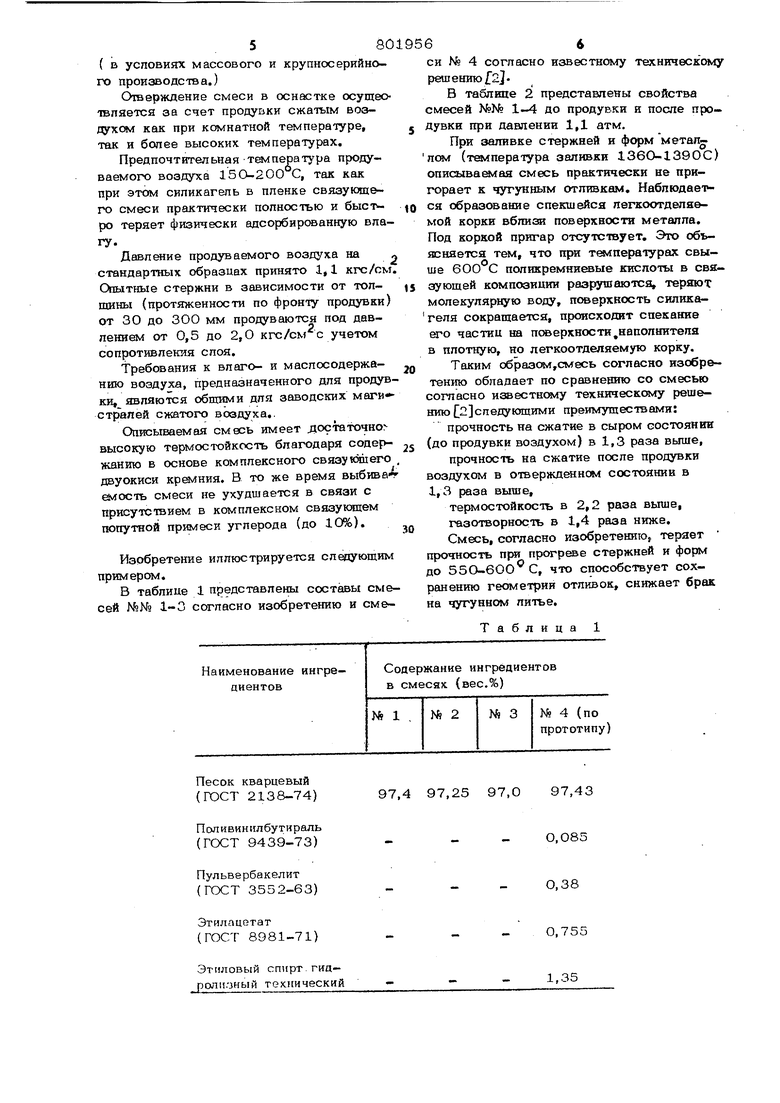

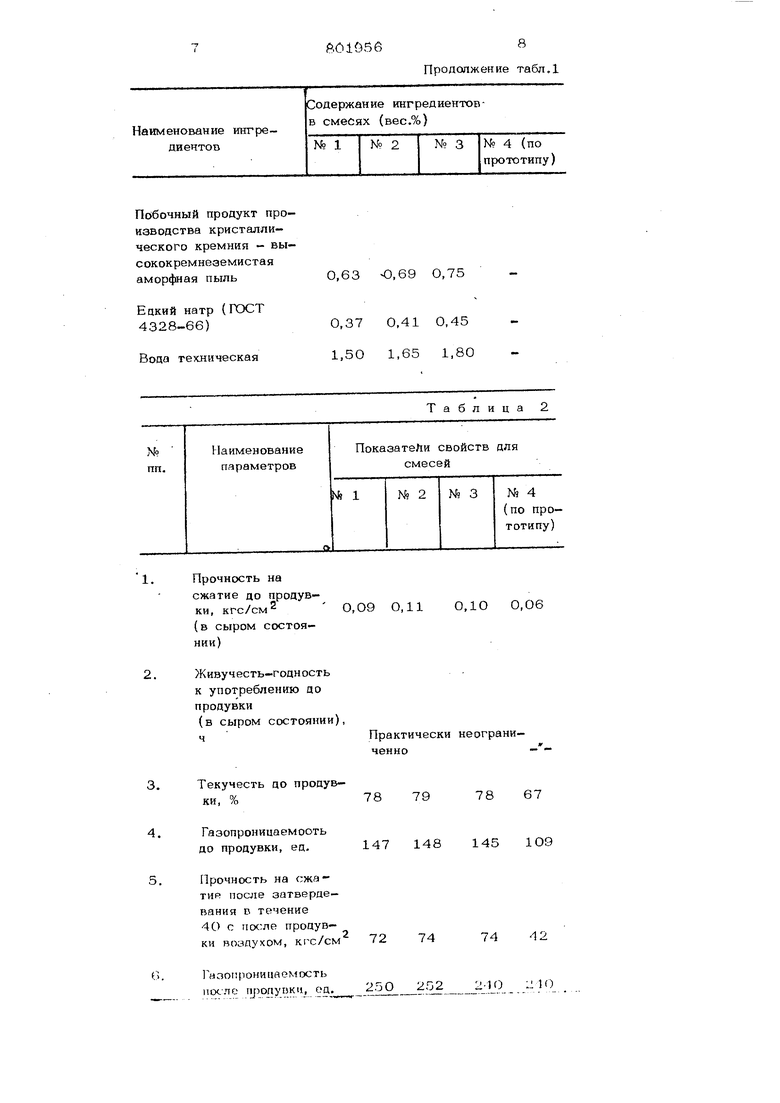

Изобретение относится к литейному производству, а именно к составам питейных стержней и форм, отверджаемых продувкой воздухом. Известна смесь, ускоренно отверждаемая продувкой возаулом, содержащая ог неупорный наполнитель и комплексное связующее на основе фенол-формальдегиднофураковой смолы, сулы{)итно-спиртовой бар ды и нефелинового шлама tlj, При продувке указанной смеси воздухом она интенсивно затвердевает в течение 1-3 мин в присутствии нефелинсжого шлама, который вводят в смесь с цепью ускорения отверждения. Однако поспе затвердевания смесь имеет стабильную прочность только в течение 72 ч, а далее прочность снижается гигроскопичнос ти смеси. Живучесть смеси, закрытой влажной мешковиной в коробе, составляет 48 ч, 1 дальнейшем смесь твердеет самопрюиз- 1юльно BBHz:iy взaIПvlOдeйcтI ия нефепинсжого шлама с водой, содержащейся в супьфитно-спиртоеой барде и фурановой смопе. Известная смесь содержит неопределенно высокое количество связующего (до 3,6 % по весу вместе с сульфитной ба(дой), что способствует повышению припи- паемости,ее к оснастке, увеличению газотворности при заливке и снижению га зопронидаемости. Наиболее близкой к описываэуюму изобретению по технической сущности и достигаемому результату является смесь для кзготовпения литейных стержней и форм, отверждаемых продувкой воздухом, содержащая огнеупорный наполнитель и кснмплексное связующее на основе поливинилбут раля в растворе этилового спирта в сочетании с пульвербакелитсм в растворе этилацетата f2. При продувке указанной смеси воздухом она затвердевает в течение ЗО-50 с. Несмотря на высокую живучесть, отсут твие гигроскопичности, прилипаемости к снастке, хорошую выбиваемость,известная 3 смесь обладает недостаточной прочностью на сжатие в сыром и отвержденном сос тоянии, нейостаточной термостойкостью при изготовлении крупных массивных отливок. Целью изобретения является повыше низ прочности смеси в сыром {до продув ки) и отвержденном (после продувки) состоянии и повышение ее термостойкости. Для достижения поставленной цели смесь для изготовления литейнык стержней и форм, о-терждвемых продувкой воз духом, включающая огнеупорный наполни тель и комплексное связующее, содержащих в качестве комплексного связующего побочный продукт производства криста лического кремния в сочетании с водой и щелочью при следующем соотношении ингредиентов (в вес,%); Побочный продукт производства кристал0,63-0,75 пического кремния Щелочь 0,37-0,45 1э5О-1,8О Огнеупорный наполниОстальное,, тель Побочный продукт производства кристаллического кремния представляет собо тонкую, непористую, высококремнеземистую аморфную пыпь общего хиьтического состава (в Bec.%)t Угперод Окись алюминия Окись железа Окись кальция о, 3-1,7 Двуокись кремния Остальное Насыпная масса этого продукта 160 170 кг/см , угол естественного откоса 40°, Пыль не гигроскопична, склонна к образованию агрегатов, серого цвета. Гранулометрический состав побочного продукта производства кристаллического кремния: Размер доз 3-20 20-5О более 5 частицы. в % к общему содержанию 7О 1О 1О 1О Побочный продукт производства крист лического кремния Является основшзгм и гредиентом связуюБтего. Частииы высококремнезистой пыли в частности побочного продукта при произ водстве кремния из крсмнийсодерж.ащих соединений, являются силикагелем. При принудительном замешшшнии сил кагеля, то есть аморг ной гзысококремне e истой пыли, в горячей воде, выдержке; ри температуре 90-95°С и последующем хлаждении, получаемая смесь приобреает слабые вяжушие свойства, которые однако теряются при полном ее обезвоживанииЛри нагревании аморфной пыли в елочном растворе эта смесь приобретает ярко выраженные вяжущие свойства коллоидного раствора, причем в указанном растворе пыль находится в виде высокомолекулярных поликремниевыч кислот общего неопределенного химического состава ( OU) , При содержании ингредиентов комплексного связующего и составе смеси нижнего указанного предела снижается прочность в сыром и отвержденном состоянии, а при содержании их выше верхнего предела наблюдается снижение термостойкости, газопроницаемости, увеличение газотБорности Щелочь, например едкий натр {гост 4328-66),в виде водного раствора применяется в качестве добавки, пластмфицирующей основной ингредиент связующего - побочный продукт производства кристаллического кремния. Связующее приготавливается следующим образом Едкийнатр растворяют в расчетном количестве воды при комнатной температуре. Далее вводят аморфную пыль (побочный продукт при производстве кристаллического кремния) в естественном виде и растворяют ее, непрерьшно перемешивая до получения однородного раствора при температуре, близкой к точке кипе ния (9а.95°С) в течение 4,О-4,5 ч, обеспечивая после охлаждения раствора до комнатной температуры технологически приемлемую вязкость 45-50 спз. Готовое связующее является коллоидным раствором. Раствор содержит взвешенные частицы инертных примесей угля (углерода). Смешивание ингредиентов., св51зующего осуществляют в мешалке закрытого типа для предотвращения испарения воды. Смесь, согласно изобретению, приготавливают в лопастном или катковом смеси теле обычного типа, смешивая огнеупорный наполнитель с комплексны;,; связующим в течение 2 мин. Полученную смесь можно хранить как утодно долго в закрытых коробах перед использованием для изготовления стержней и форм. Предпочт15тельный способ изготовления стержней-пескодувный или поскострельный 580 ( в условиях массового и крупносерийного производства.) Отверждение смеси в оснастке осущео твпяется за счет продувки сжатым воздухом как при комнатной температуре, так и более высоких температурах. Предпочтительная тет/1пература продуваемого воздуха 15О-200 С, так как при этом силикагель в пленке CBii3yK ieго смеси практически полностью и быстро теряет физически адсорбированную влагу. Давление продуваемого воздуха на стандартных образцах принято 1,1 кгс/см Опытные стержни в зависимости от толщины (протяженности по фронту продувки) от 30 до ЗОО мм продуваются под давлением от 0,5 до 2,0 кгс/см с учетом сопротивления слоя. Требования к влаго- и маслосодержаншо воздуха, предназначенного для продув ки, являются обтщши для заводских магистралей сжатого воздуха,. Описьгеаемая смесь имеет лостаточно высокую термостойкость благодаря соде{ жанию в основе комплексного связующего двуокиси кремния. В то же время выбивав емостъ смеси не ухудшается в связи с присутствием в комплексном связуклнем шэпутной примеси углерода (до 10%), Изобретение иллюстрируется следующим примером, В таблице 1 представлены составы смесей №№ 1-3 согласно изобретению и смеНаименование ингре- циентов

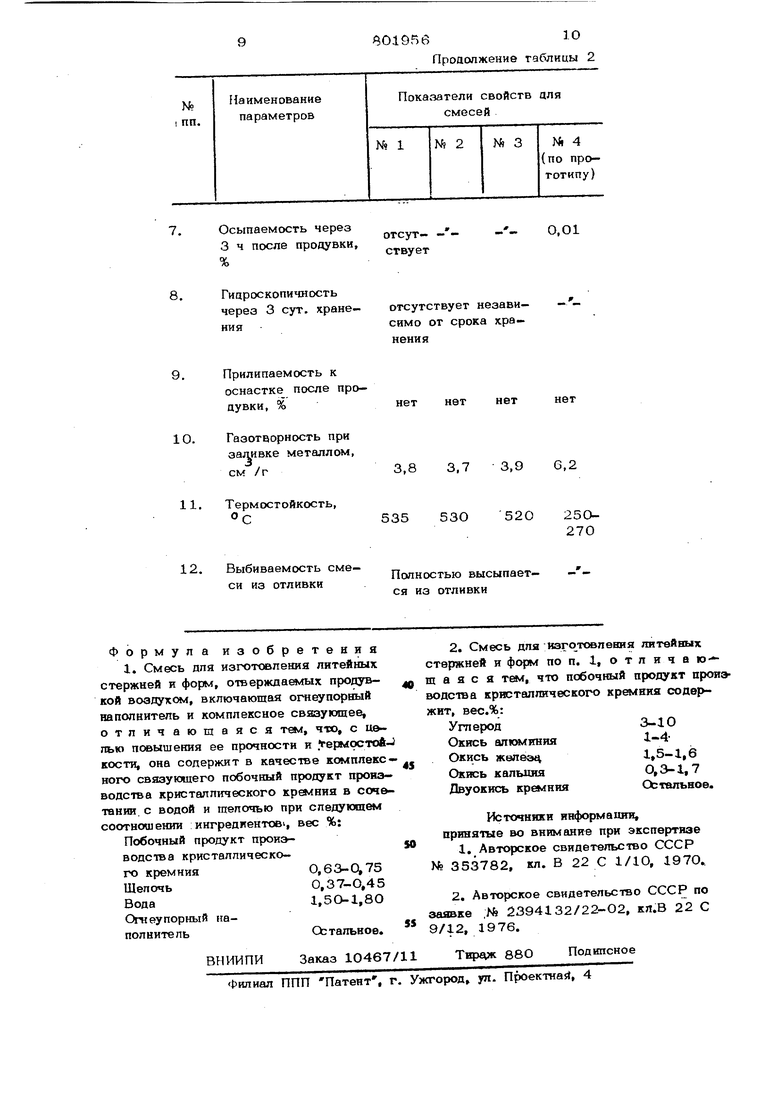

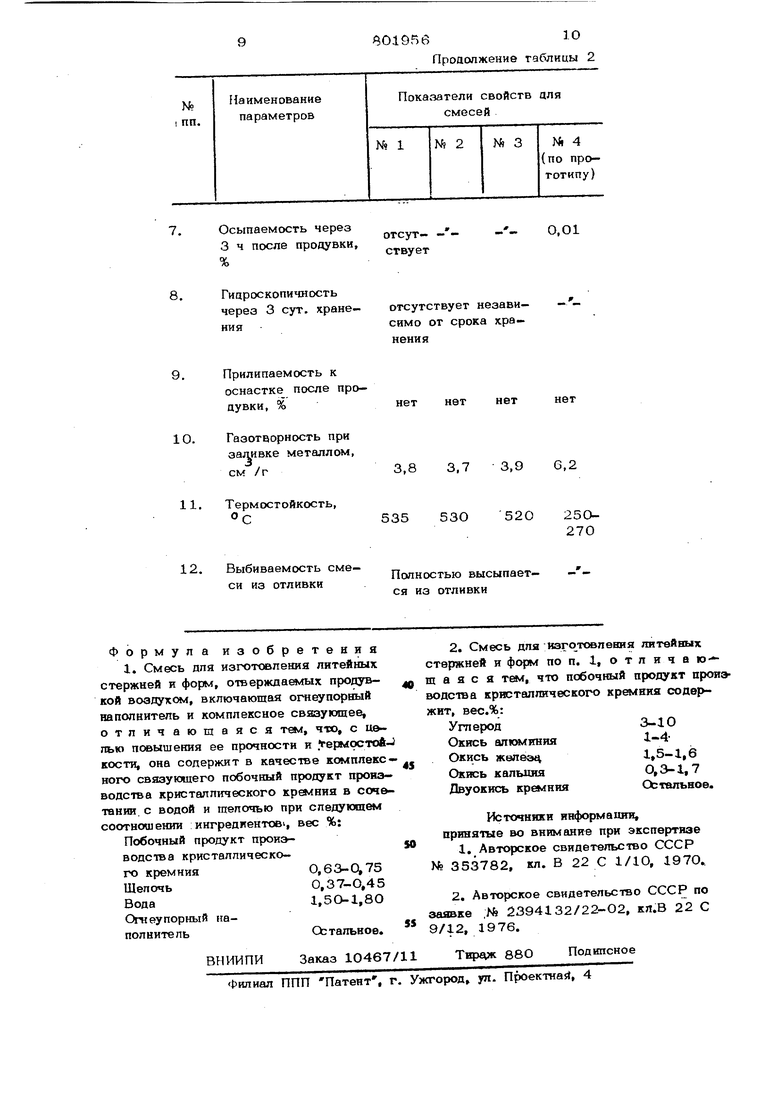

Содержание ингредиентов в смесях (вес.%) 66 си № 4 согласно известному техническому решению f2J. В таблице 2 представлены свойства смесей №№ 1-4 до продувки и после продувки при давлении 1,1 атм. При заливке стержней и форм металпам (температура заливки 1360-139ОС) описываа ая смесь практически не пригорает к чугунным отливкам, Наблюдае-рся образование спекшейся легкоотделяемой корки вбпкзя поверхности металла. Под коркой пригар отсутствует. Это объясняется тем, что гфи талпературах свыше 600 С полшсремниевые кислоты в связующей композиции разрушаются, теряют молекулярную воду, поверхность силикагеля сокращается, происходит спекание его частиц на псжерхности,наполнителя в плотную, но легкоотделяемую корку. Таким образс л,смесь согласно изобретешпо обладает по сравнещпо со смесью сошасно известЕсшу техническому решению (2 следующими преимуществами: прочность на сжатие в сыром состоянии (до продувки воздухом) в 1,3 раза выше, прочность на сжатие после продувки оздухом в отвержденном состоянии в 1,3 раза выше, термостойкость в 2,2 раза выше, газотворность в 1,4 раза ниже. Смесь, согласно изобретению, теряет рочность при прогреве стержней и форм о 55О-6ОО С, что способствует соханению геометрии отливок, снижает брак а чугунном литье. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней и способ ее приготовления | 2017 |

|

RU2688322C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1980 |

|

SU900929A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая продувкой воздухом в холодной оснастке | 1984 |

|

SU1196097A1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СМЕСЕЙ | 1991 |

|

RU2008998C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

Песок кварцевый (ГОСТ 2138-74)

Поливиннлбутираль (ГОСТ 9439-73)

Пульвербакелит (ГОСТ 3552-63)

Этилацетат (ГОСТ 8981-71)

Этиловый спирт гид- jopnii.jHbift текнически

97,25 97,0 97,43

--О,О85

0,38

--0,755 - -1,35

О,63 О,69 0,75

0,37 0,41 0,45 1,50 1,65 1,80

Прочность на сжатие до продувки, кгс/см (в сыром состоянии)

Живучесть-годность к употреблению до продувки

(в сыром состоянии),

ч

Текучесть до продувки, %

Газопроницаемость до продувки, ед.

Прочность на сжатия после затвердевания D течение 40 с после продувки воздухом, к ГС/см

f..1 азо11ронииаемость

iiof.nc гуюпуикч, од.

Продолжение табл,1

Таблица 2

О,О9 О,11 0,10 0,06

Практически неограниченно

67

78

79

1О9

147 148

145

42

74

2-10 :МО

25О 252

9

0195610

Продолжение таблицы 2

Авторы

Даты

1981-02-07—Публикация

1979-01-04—Подача