(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ, СТОЙКИХ К РАСТРЕСКИВАНИЮ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ЭТИЛЕНОМ | 2008 |

|

RU2395530C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА, СОПОЛИМЕРЫ И ИЗДЕЛИЯ ИЗ НИХ | 2019 |

|

RU2721602C1 |

| КОНСТРУКЦИОННАЯ ОПОРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО ФУНКЦИОНАЛИЗИРОВАННОГО СОПОЛИМЕРА МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2454431C1 |

| ТРУБКА И ПАРФЮМЕРНЫЙ ПРОДУКТ | 2020 |

|

RU2790401C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОСЫПУЧИХ АГЛОМЕРИРОВАННЫХ НАПОЛНЕННЫХ ФТОРПОЛИМЕРОВ | 1990 |

|

RU2050379C1 |

| СПОСОБ ПРИМЕНЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ПОКРЫТИЯ | 2005 |

|

RU2411273C2 |

| СМЕСИ ТЕРМОПЛАСТИЧНЫХ ФТОРПОЛИМЕРОВ | 1999 |

|

RU2214428C2 |

| ФТОРОПЛАСТОВАЯ ПОРООБРАЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОЙ ПОРООБРАЗУЮЩЕЙ КОМПОЗИЦИИ | 2014 |

|

RU2554886C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛ.ЛВКИХ ФТОРИОЛИМЕРОВ, включающий прессование па хо.юдч порошка (торполимера, нагревапнс от-, прессованной заготовки при температуре спекания н о.хлажденпе полученного изделия, отличающийся тем. что, с полью повышения производительности пропесса и увеличения прочности изделий, перед прессованием на холоду порошок фторполимера подвергают виброобработке в емкости с мелюш.ими телами с иитенсивноотыс вибрации в течение 1560 мин и нагревание осушеств.чяют в ус.ювиях свободного спекания.

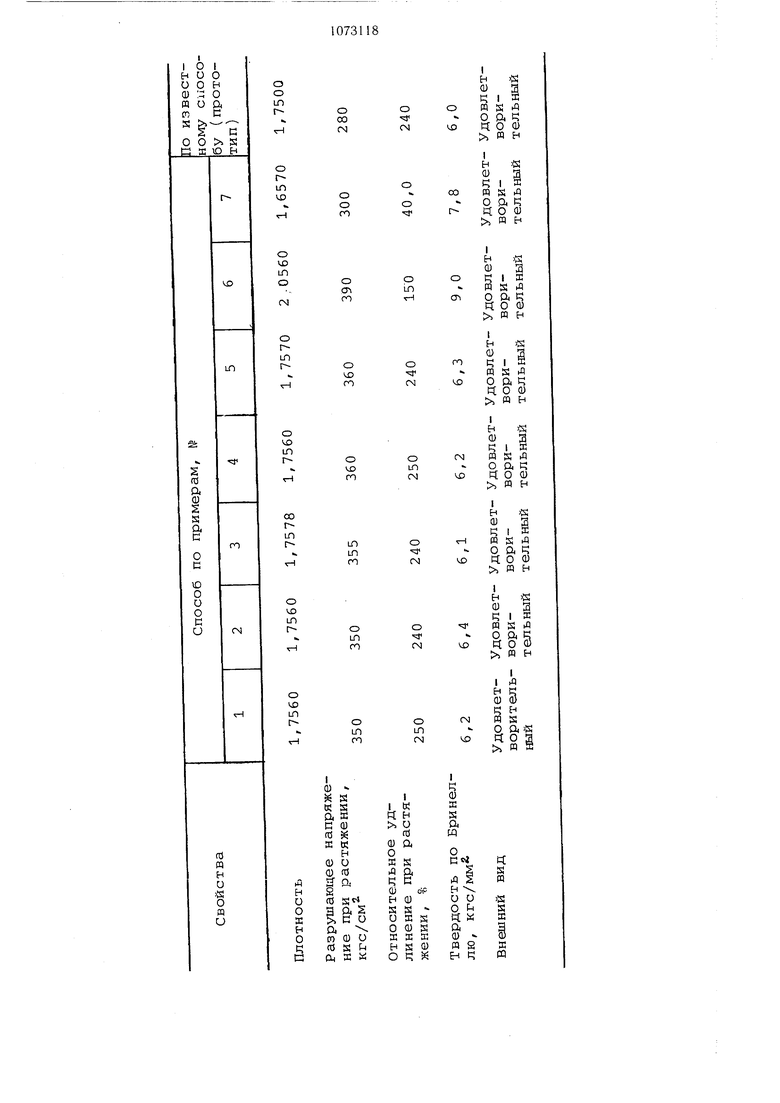

о

-4

СО

ОС

Изобретение относится к переработке плавких фторполимеров в изделия технического назначения, например, втулки подшипников центробежных насосов или уплотнительные кольца и шайбы для плунжерных насосов, работающих в агрессивных ередах. Известен способ изготовления тонкостенных изделий из плавкого фторопластаполитрифторхлорэтилена (ПТФХЭ) методом прессования. С этой целью порошок ПТФХЭ загружают в тонкостенные прессформы и выдерживают на электроплите или в термостате при 220-260°С (в зависимости от температуры потери прочности полимера). Подогретую пресс-форму помещают на горячий пресс и прессуют при давЛенин 300 кг/см 2. Далее пресс-форму переносят на холодный пресс и создают давление, которое поддерживают до остывания пресс-формы 1. Недостатками известного способа являются: низкая производительность процесса при получении толстостенных изделий и изделий, высотой более 3 мм, связанная с большим временем прогрева свободно насыпанного порошка полимера и с необходимостью длительного охлаждения издеЛИЯ в пресс-форме под давлением на прессе; необходимость использования хромированных пресс-форм больших объемов, поскольку при прессовании объем порошка уменьщается в 2-3 раза; трудность распрессовки, связанная с повышенной адгезией плавких фторполимеров к материалу пресс-формы. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления изделий из плавкого фторполимера-сополимера тетрафторэтилена (ТФЭ) с этиленом методом прессования с предварительным таблетированием порошка фторполимера. Способ включает следующие операции: прессование на холоду на гидравлическом прессе (Р 1500 кгс/см) в пресс-форме порошка фторполимера в виде таблетки с размерами и формой, приближенными к раз мерам и форме готового изделия; помещение таблетки в пресс-форму, соответ.ствующую форме и размерам готового изделия, и нагрев ее при температуре 330-340°С в течение 55-60 мин; прессование нагретой таблетки в пресс-форме на гидравлическом прессе при возрастающем от 100 до 500 кг/см давлении; охлаждение сформованного изделия при комнатной температуре под давлением на прессе; распрессовка изделия из пресс-формы с использованием специальных приспособлений 2. Недостатками известного способа являются низкая производительность процесса получения изделий, что связано с тем, что прессы используются не только для прессования, но и для охлаждения спрессованных изделии под давлением; трудность распрессовки готовых изделий из пресс-форм из-за большой адгезии расплава к стенкам пресс-форм; необходимость использования дорогостоящих пресс-форм с хромированной поверхностью, поскольку прессование проводится при высоких температурах с выделением фтористого водорода; недостаточно высокая прочность получаемых изделий, а также большой процент брака из-за наличия пустот и расслоений. Целью изобретения является повышение производительности процесса и увеличение прочности изделий. Поставленная цель достигается тем, что согласно способу изготовления изделий из плавких фторпластов, включающему прессование на холоду порошка фторполимера, на1ревание отпрессованной заготовки при температуре спекания и охлаждение полученного изделия, перед прессованием на холоду норощок фторнолимера подвергают виброобработке в емкости с мелющими тела.ми с интенсивностью вибрации 10 - 210 см /сек в течение 15-60 мнн и нагревание осуществляют в условиях свободного спекания. Установлено, что плавкие фторполимеры после виброобработки в определенных условиях приобретают способность после формования на холоду сохранять формустойчивость при нагреве в условиях свободного спекания. Предполагается, что под воздействием определенных условий виброобработки происходит образование новых надмолекулярных структур, что подтверждается резки.м снижением (в 3-4 раза) показателя текучести расплава (ПТР) сополимера, подвергнутого виброобработке. Этот эффект обнаруживается в том, случае, когда порошок плавкого фторполимера подвергают вибровоздействию в присутствии мелющих тел. Воздействие только одной вибрации не приводит к сохранению формоустойчивости порошка при нагреве в условиях свободного спекания. Обработка порошка плавкого фторполимера в емкости с мелющими телами без вибровоздействия также не дает эффекта сохранения формоустойчивости порошка при нагреве. При воздействии на порошок плавкого фторполимера вибраций интенсивностью менее 1,0 и более 2,, и времени менее 15 мин и более 60 мин формоустойчивость таблетки, полученной при холодном прессовании, при нагрева ши нарущается, появляются воздушные включения, и получить качествен ное изделие методом холодного спекания не представляется возможным. Под термином «фторполимеры имеются в виду как чистые фторполимеры, так и смеми фторполимеров с наполнителями (графит, стекловолокно и др.) и другими целевыми добавками (стабилизаторы, пигменты ит. д.). Могут быть использованы такие плавкие фторполимеры как сополимер этилена с ТФЭ, ПТФХЭ и др. Виброобработку порошка плавкого фторполимера проводят на вибростенде качающегося типа. Для виброобработки порошок фторполимера помеш.ают в металлическую eiwкость с набором мелюш,их тел, занимаюш,их 20-25% емкости, например металлических шаров диаметром от 5 до 20 мм, и далее на вибростенде подвергают вибровоздействию в течение 15-60 мин. Обработанный порошок формуют на холоду известным способом, например, аналогичным прототипу, в пресс-форме из нержавеюш.ей стали. Полученную на холоду таблетку вынимают из пресс-формы и помеш,ают на поддон в термошкаф, где проводят свободное спекание без давления. Температура спекания зависит от используемого фторполимера и составляет, например, для сополимера этилена с ТФЗ и композиций на его основе 315°С, для ПТФХЭ 260°С. После нагревания в течение 2 ч изделие охлаждают на воздухе до комнатной температуры. В зависимости от толщины стенки изделия это время составляет от 30 до 60 мин. Предлагаемым способом можно получить изделия диаметром до 100 мм с толшиной стенки более 5 мм и высотой 3-30 мм например втулки подшипников для центробежных насосов. Пример 1. 150 г порошка сополимера ТФЭ с этиленом со средним диаметром частиц, равным 50 мкм (ПТР 2 г/10 мин), загружают в металлическую емкость объемом 2500 см с набором металлических шаров диаметров от 5 до 20 мм, занимающих 20% объема емкости, плотно закрывают крышкой, помешают на вибростенд и подвергают вибрации с интенсивностью 1,0 10 в течение 40 мин. Далее порошок (ПТР 0,5 г/10 мин) выгружают и его навеску помешают в цилиндрическую пресс-форму из нержавеющей стали (внешний диаметр 60 м, внутренний диаметр 40 мм, высота 120 мм), закрывают пуансоном диаметром 40 мм и помещают на 100 тН гидравлический пресс. После создания давления 1500 кгс/см и выдержки в течение 2 мин таблетку вынимают и помещают на поддон в термошкаф, нагретый до 315°С. Свободное cneKaiine проводят в течение 2 ч, после чего образец охлаждают на воздухе в течение 45 мин. Полученное изделие - втулка подшипника имеет размеры 40 X 30 мм. Производительность пресса 30 таблеток ES 1 ч. Пример 2. Процесс ведут по примеру 1, но вибрацию проводят с интенсивностью 2,0 Ю см 2/с Производительность пресса 30 таблеток в I ч. Пример 3. Процесс ведут по примеру 1. но вибрацию проводят с интенсивностью 1,4 10 Производительность пресса 30 таблеток в 1ч. Пример 4. Процесс ведут по примеру 1, по вибрацию проводят в течение 15 мпн. Производительность пресса 30 таблеток в 1 ч. Прим.ер 5. Процесс ведут по примеру 1, но вибрацию проводят в течение 60 мин. Производительность пресса 30 табЛеток в I ч Пример 6. Процесс ведут по примеру 1, но вместо сополимера ТФЭ с этиленом применяют порошок ПТФХЭ со средним диаметром частиц 80 мкм, ПТГ .1,2 г/10 мин (ПТР порошка после вибровоздействия составляет 0,4 г/10 мин), а свободное спекание проводят при 260°С. Производительность пресса 30 таблеток в 1 ч. Пример 7. Процесс ведут по примеру 1, но вместо сополимера ТФЭ с этиленом применяют ко.мпознцию, состоящую из 80% сополимера ТФЭ с этиленом и 20% графита, а свободное спекание проводят при 320°С. Производительность пресса 30 таблеток в 1 ч. Для определения физико-механических свойств готовых изделий порошок фторопласта отпрессовывают в виде пЛастин по режимам, указанным в примерах 1-7. Свойства пластин представлены в таблице.

Предлагаемый способ по сравнению с известным позволяет повысить производительность процесса получения изделий технического назначения из плавких фторполимерОБ (втулок подшипников, уплотнительных колец и др.) с 0,6 до 30 изделий в 1 ч за счет того, что стадия охлаждения осуш,ествляется вне пресса. Появляется также возможность автоматизировать процесс получения данных изделий.

Вместо дорогостоящих хромированных пресс-форм, используемых в известном способе для горячего прессования, в предлагаемом способе применяют пресс-формы из нержавеющей стали, так как при прессовании на холоду исключается контакт расплава полимера со стенкой пресс-формы. Увеличивается прочность изделий (разрущающее напряжение при растяжении увеличивается на 20%). Количество брака по расслоениям и пустотам снижается на 15- 20%. Повышение прочности способствует увеличению срока службы уплотнительных узлов, где используются втулки подшипников, уплотнительные кольца, защитные шайбы и т. п. изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чегодаев Д | |||

| Д | |||

| и др | |||

| Фторопласты | |||

| Госхимиздат, Л., 1960, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по пластическим массам, под ред | |||

| В | |||

| М | |||

| Катаева, Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-12—Подача