-Ч

00 tsD

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий.

Известна сырьевая смесь для изготовления силикатного кирпича, включающая, вес.%: к бидная известь-пушонка 1-10; молотый нефелиновый шлак 10-15; отходы обога щения молибденовыз руд 80-84 П.

Наиболее близкой к предлагаемой является сырьевая смесь для изготовления силикатного кирпича, включающая, вес.%г молотый топливный ишак: 30-50, молотый нефелиновый шлак 10-20; отходы обогащения молибденовых руд 23.

Недостатком известных смесей является низкая прочность.

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что азръетвая смесь для изготовления силикатного кирпича, включакйцая молотый топливный шлак, отходы обогащения молибденовых руд и добавку, содержит в качестве добавки гидроксид лития.при следующем ° соотноиюнии кс шонентов,мас.%

Молотый топливяый шпак 40-80

Отходы обогащения молибденовьйс руд 19,9-58,8

Гида оксид лития 0,1-1,3

Топливный шпак является отходом получаемымв процессе сжигания Березовских .углей в топках котлов Канско-Ачинекого теплоэнергетического комплекса и имеет следуЮ1ций

средний химический состав, вес.%: Si02 29,8; AlbOj 9,33, Fe-0, 15,4;Саб 37, MgO 5,44/.SO, t,78/ 0,26; остальное.

Удельная прочность размолотого топливного шлака должна составлять 4000-5000 ,

В качестве активного заполнителя используют отходы обогащения молибденовых руд Сорского молибденового комбината (Красноярский край, имеющие следующий средний, химический состав, вес.%: SiO 69,32; А1.20з12,0, , 2,7; СаО 2,4, MgO 1,21, SO 1г,63, Na,0 3,47; 3,09; п.п.п. остальное.

Модуль крупности 0,95, удельнь&1 вес 2,65 г/см, объемный вес 1,447 г/см. Наличие свободного кремнезема до 21%.

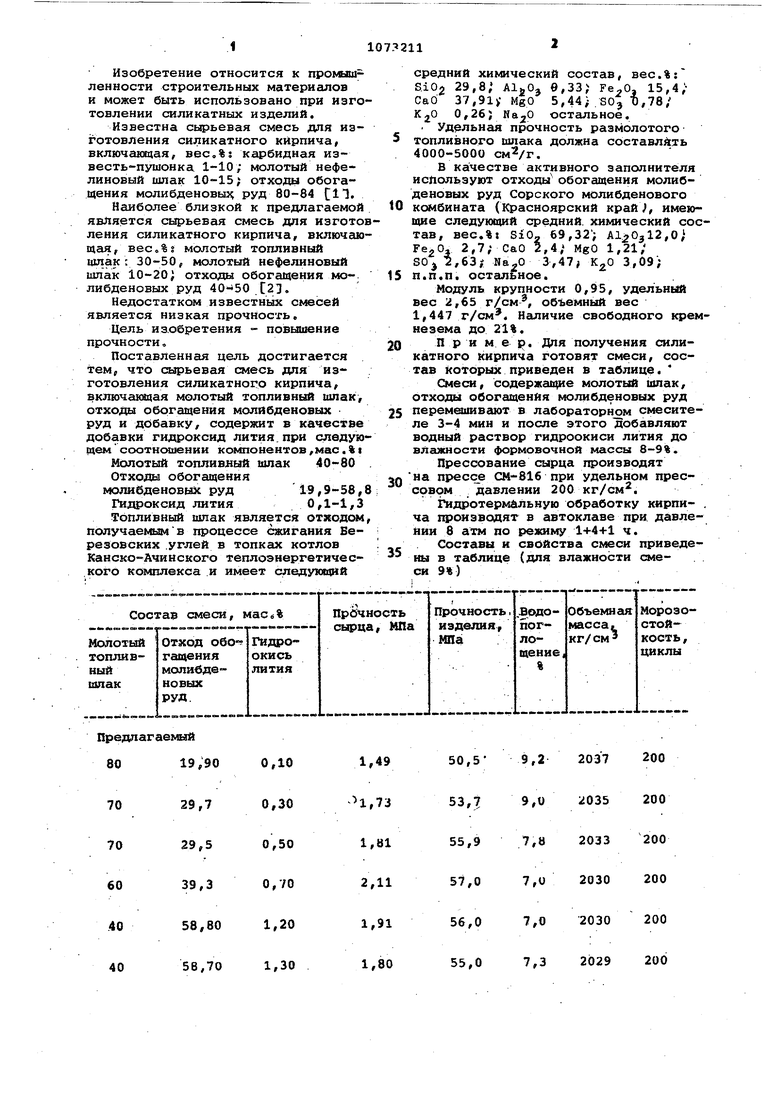

П р и м е р. Для получения силикатного кирпича готовят смеси, состав которых приведен в таблице.

Смеси, содержащие молотый шпак, отходы обогащения молибденовых руд перем@1швают в лабораторном смесителе 3-4 мин и после этого добавляют водный раствор гидроокиси лития до влажности формовочной массы 8-9%.

Прессование сырца производят на прессе СМ-816 при удельном прессовом давлении 200 кг/см.

Гидротермальную обработку кирпи- . ча тфоизводят в автоклаве при давлении 8 атм по режик ч.

Составы и свойства смеси приведены в таблице (для влажности смеси 9%)

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU947123A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1982 |

|

SU1126556A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2057099C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217842A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Сырьевая смесь для изготовления силикатного кирпича и способ ее приготовления | 1980 |

|

SU878747A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

Предахагаемый 8019,900,10

0,30

29,7 0,50

29,5 0,70

39,3 1,20

58,80 1,30

58,70

50,5-9,2 2037 200

53,7

55,9

57,0

56,0

55,0

Молотый

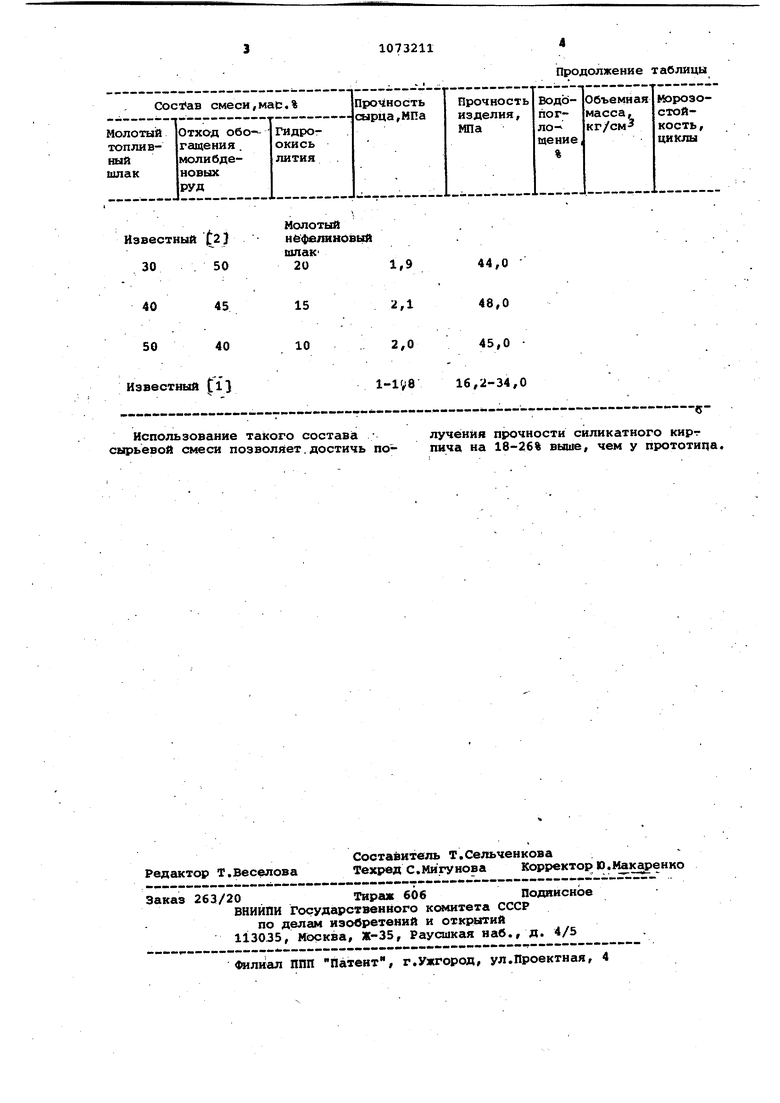

Известный 2}

Нефелиновый

шлак

Использование такого состава сырьевой смеси позволяет.достичь поПродолжение таблицы

С

лучения прочности силикатного кирг пича на 18-26% выше, чем у прототипа.

Авторы

Даты

1984-02-15—Публикация

1982-07-02—Подача