ю

Од СП СП

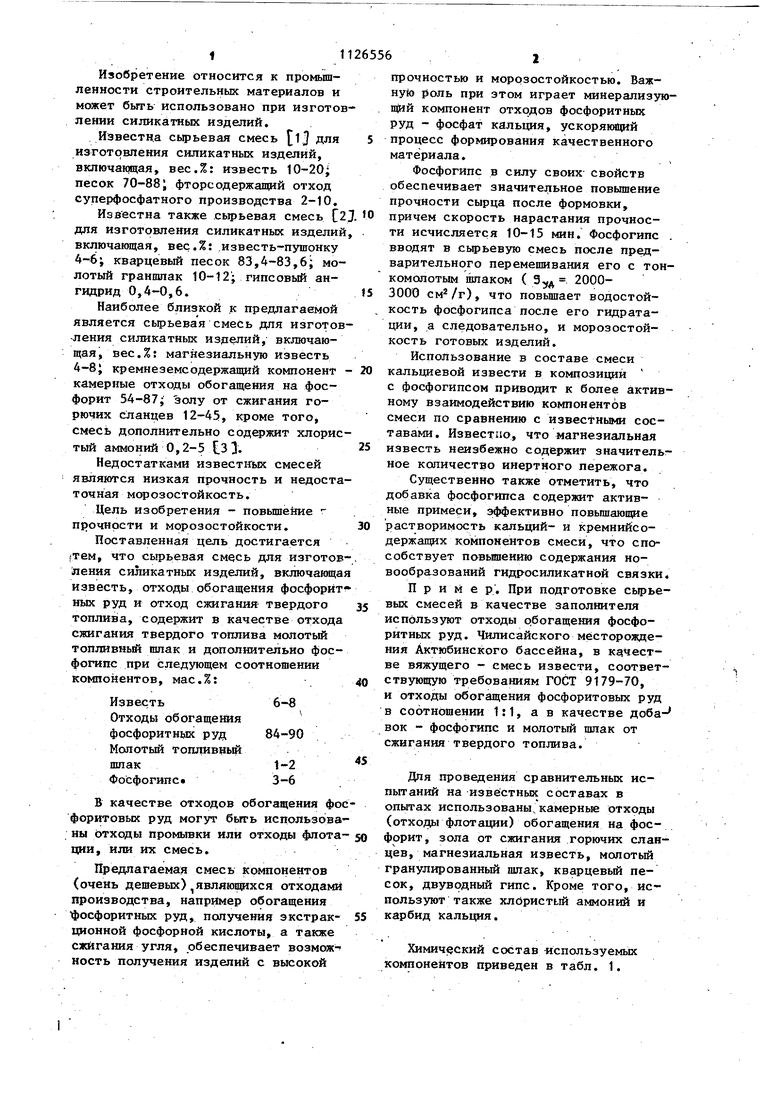

о Изобретение относится к промьппленности строительных материалов и может быть использовано при изготов лении силикатных изделий. Известна сырьевая смесь pj Для изготовления силикатных изделий, включающая, вес.%: известь 10-20; песок 70-881 фтореодержащий отход суперфосфатного производства 2-10. Известна также сьфьевая смесь C2 для изготовления силикатных изделий включающая, вес.%: известь-пушонку 4-6; кварцевый песок 83,4-83,6; молотый гранпшак 10-12; гипсовый ангидрид 0,4-0,6. Наиболее близкой к предлагаемой является сьгрьевая смесь для изготов -ления силикатных изделий, включающая, вес.%: магнезиальную известь 4-8; кремнеземсодержащий компонент камерные отходы обогащения на фосфорит 54-87; олу от сжигания горючих сланцев 12-45, кроме того, смесь дополнительно содержит хлорис тый a 0doний 0,2-5 .31. Недостатками известнгых смесей являются низкая прочность и недоста точная морозостойкость. Цель изобретения - повьшение прочности и морозостойкости. Поставленная цель достигается «тем, что сырьевая смесь для изготов ления силикатных изделий, включакща известь, отходы обогащения фосфорит ньк руд и отход сжигания твердого топлива, содержит в качестве отхода сжигания твердого топлива молотый топливный шлак и дополнительно фосфогипс при следующем соотношении компонентов, мас.%: Известь6 8 Отходы обогащения фосфоритных руд84-90 Молотый топливный шпак1-2 Фосфогипс 3-6 В качестве отходов обогащения ф форитовых руд могут быть использов ны отходы промывки или отходы флота ции, или их смесь. Предлагаемая смесь компонентов (очень дешевых),являюпрхся отходам производства, например обогащения фосфоритных руд, получения экстрак ционной фосфорной кислоты, а также сжигания угля, обеспечивает возмож ность получения изделий с высокой прочностью и морозостойкостью. Важную роль при этом играет минерализуюдай компонент отходов фосфоритных руд - фосфат кальция, ускоряющий процесс формирования качественного материала. Фосфогипс в силу своих свойств обеспечивает значителтьное повышение прочности сырца после формовки, причем скорость нарастания прочности исчисляется 10-15 мин. Фосфогипс . вводят в сырьевую смесь после предварительного перемешивания его с тонкомапотым шлаком ( 3,,д 20003000 ), что повьшгает водостойкость фосфогипса после его гидратации, а следовательно, и морозостойкость готовых изделий. Использование в составе смеси кальциевой извести в композиции с фосфогипсом приводит к более активному взаимодействию компонентов смеси по сравнению с известными составами. Известно, что магнезиальная известь неизбежно содержит значительное количество инертного пережога. Существенно также отметить, что добавка фосфогипса содержит активные примеси, эффективно повьш1аю1Щ1е растворимость кальций- и кремнийсодержащих компонентов смеси, что способствует повышению содержания новообразований гидросиликатной связки. Пример. При подготовке сьфьевых смесей в качестве заполнителя используют отходы обогащения фосфоритных руд. Чилисайского месторождения Актюбинского бассейна, в качестве вяжущего - смесь извести, соответствующую требованиям ГОСТ 9179-70, и отходы обогащения фосфоритовых руд в соотношении 1:1, а в качестве доба- вок - Фосфогипс и молотый шлак от сжигания твердого топлива. Для проведения сравнительных испытаний на известных составах в опытах использованы камерные отходы (отходы флотации) обогащения на фосфорит, зола от сжигания горючих сланцев, магнезиальная известь, молотый гранулированный шлак, кварцевый песок, двуводный гипс. Кроме того, используют также хлористый аммоний и карбид калыщя. Химический состав используемых компонентов приведен в табл. 1.

Таблиц 11

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОКЛАВНЫХ МАТЕРИАЛОВ | 1972 |

|

SU351803A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1984 |

|

SU1303588A1 |

| Сырьевая смесь для изготовления изделий автоклавного твердения | 1981 |

|

SU1044613A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU947123A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ БЕЗАВТОКЛАВНОГО СИЛИКАТНОГО МАТЕРИАЛА | 1991 |

|

RU2024460C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1986 |

|

SU1474137A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

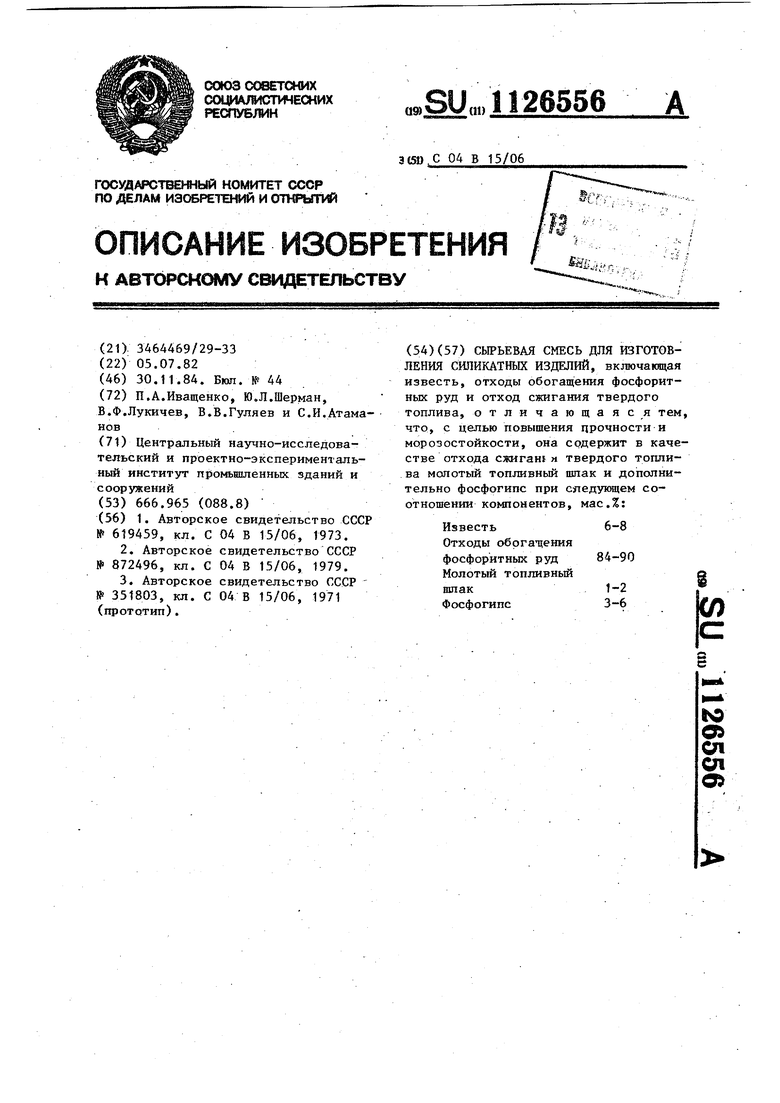

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ, включающая известь, отходы обогащения фосфоритных руд и отход сжигания твердого топлива, отличающаяся тем, что, с целью повышения прочности и морозостойкости, она содержит в качестве отхода сжиган и твердого топлива молотый топливный шпак и дополнительно фосфогипс при следующем соотношении компонентов, мас.%: Известь6-8 Отходы обогащения фосфоритных руд84-90 Молотый топливный шпак1-2 Фосфогипс3-6

Камерные отходы обогащения на фосфорит

8,30 6,4 1,58 Остальное

Компоненты

KjO

Зола от сжигания горючих сланцев

Магнезиальная известь

Гранулированный

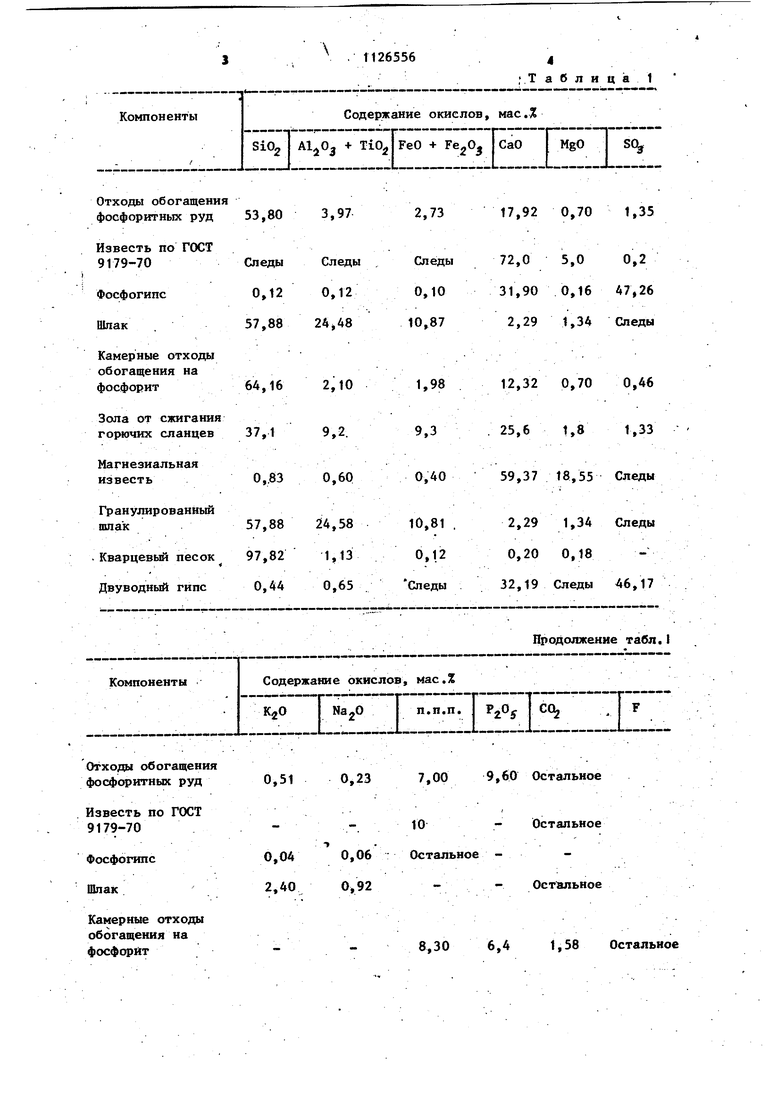

Модуль крупности отходов .обогащения фосфоритных руд составляет 1,7, камерных отходов обогащения на фосфорит 1,8, кварцевого песка 1,,. Удельная поверхность шпака 20003000 , золы от сжигания горючих сланцев 1500-2000 , известковоминерального вяжущего 2500-3000 .

Исходные компоненты Измельчают, дозируют и .в лабораторном смесителе 0

Компоненты

Отходы обогащения фосфоритных руд 76 80 84 72 88 Известковоминерапьное вяжущее Фосфогипс Зола от сжигания горючих сланцев Камерные .отходы обогащения на фосфоритМагнезиальная известь ЗСпористый аммоний содержание компонентов выше и ниже опт

Продолжение табл.11

Содержание окислов , мае. %

;0п.п.п. PjOg COjF

Остальное

19,8

Остальное

перемепивают сначала известь и отходы обогащения фосфоритных руд в соотношении 1:1. Затем полученное вяжущее добавляют в заполнитель. Б эту смесь вводят предварительйо подготовленную добавку из смеси фосфогипса и шлака.

Составы сырьевых смесей приведены в табл. 2.

.Т а б л и ц а 2

Содержание, мае.%, в смесях

Предлагамая

Прототип

lEIin nOZEIZlL 16 14 64 2 2 ---2 23103421 1О- --12 28 33 - --87 67,8 54 4 8 ----1 0,2 5 мальных.

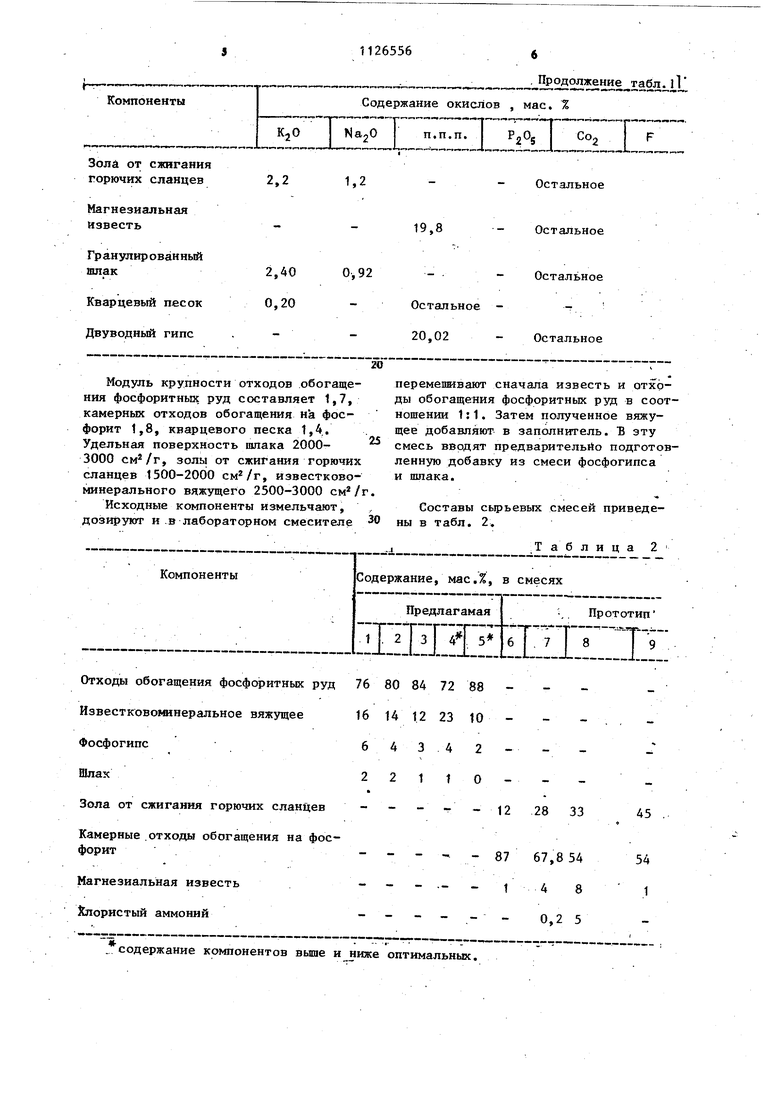

Из этих смесей с влажностью 1012% формируют образцы-цилиндры при удельном давлении 200 кгс/см. . ЧаЬть полученных образцов испьггьгоают для определения сырцовой прочности, а остальные запаривают в промышленном автоклаве Опытного завода

ВНИИстром по режиму 3-8 + 3 ч при температуре 174, и давлении 9 атм.

Полученные образцы испьпывают по стандартным методикам.

Физико-механические показатели образцов приведены в табл. 3.

таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготвления силикатного кирпича и стеновых материалов | 1973 |

|

SU619459A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-11-30—Публикация

1982-07-05—Подача