1 .

Изобретение относится к металлургии, в частности к вакуумному отжигу тонкостенных малого диаметра магнито- проводов из электротехнической стали, получаемых методом изотермической штамповки.

Цель изобретения - снижение трудоёмкости, улучшение качества деталей при сохранении высоких магнитных свойств.

Способ включает следующую последовательность операций: нагрев в вакууме 10 мм рт.ст. со скоростью 300- 450°С/ч до 950±10 С, вьщержка 30- 40 мин, охлаждение со скоростью 2000°С/ч до 600°С, повторный нагрев

до , вьщержка 30-40 мин, охлаждение со скоростью 1100 С/ч до 800°С, далее со скоростью 40°С/ч до комнатной температуры.

Примеры осуществления способа приведены для деталей из стали 0880j полученных методом изотермической штамповки.

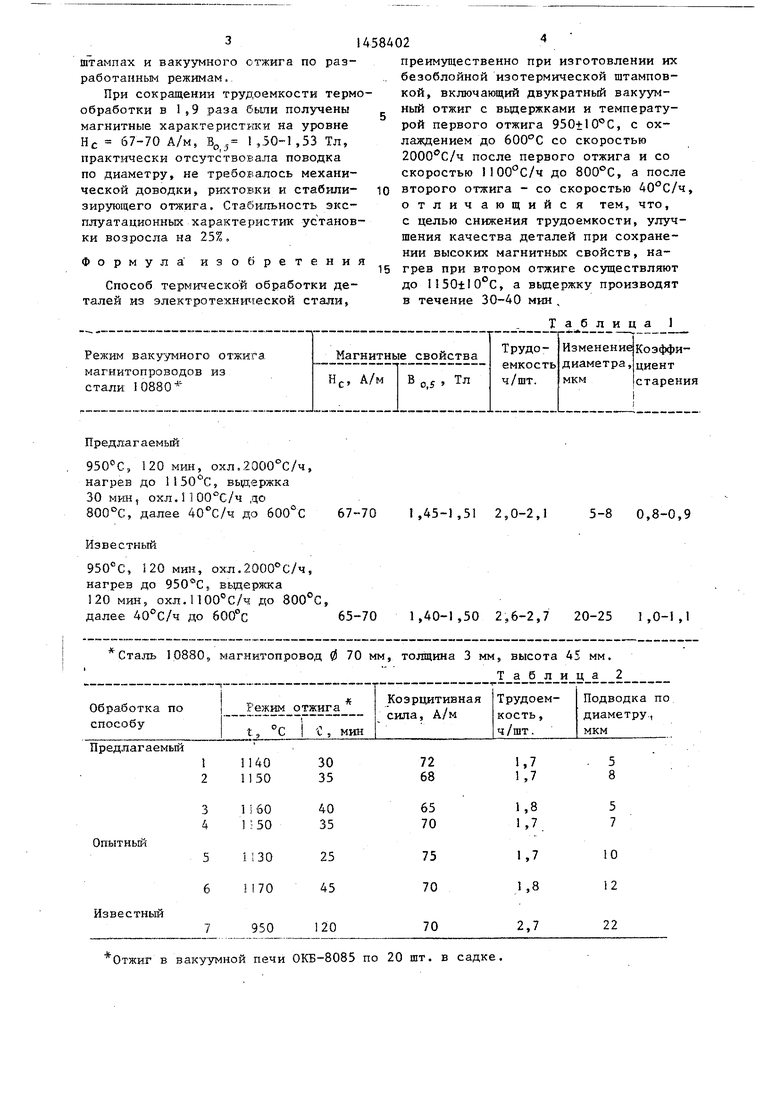

Б табл. 1 представлены свойства, полученные при конкретном режиме предлагаемого способа термообработки в сравнении с известным.

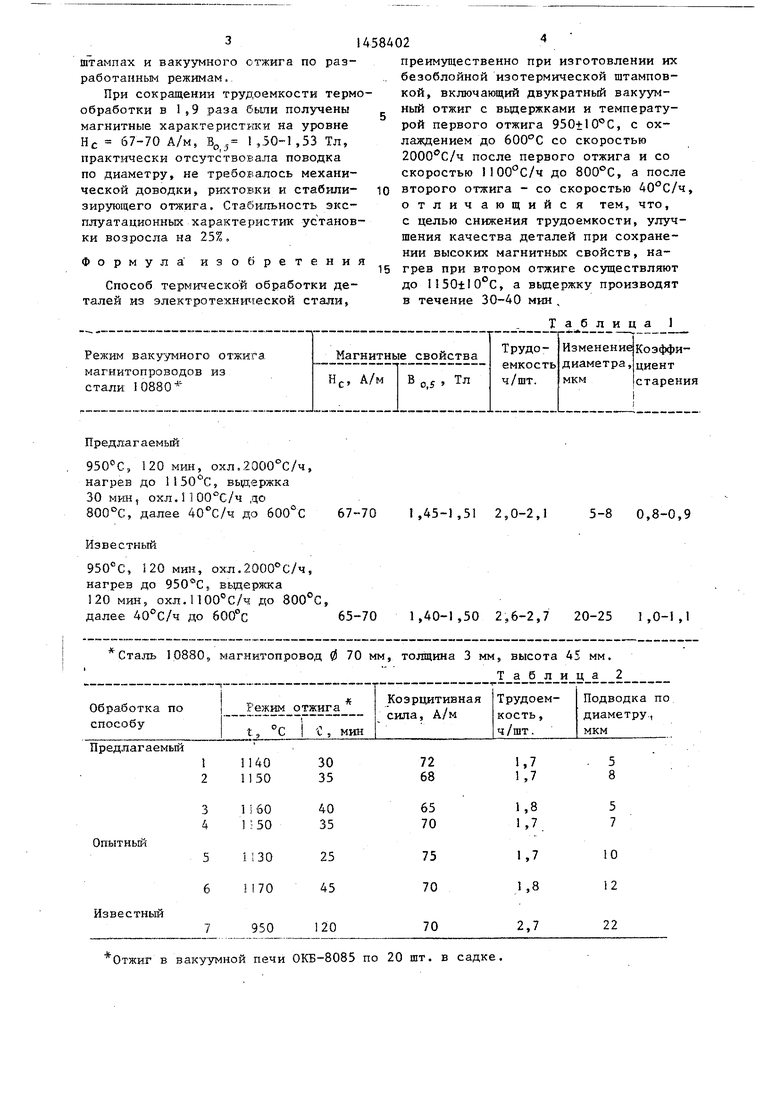

В табл. 2 приведены свойства маг- нитопроводов малого размера из ста- ли 10880 промьшшенных плавок после изотермической штамповки в горячих

00

ю

штампах и вакуумного отжига по разработанным режимам.

При сокращении трудоемкости термообработки в 1,9 раза бьши получены магнитные характеристики на уровне Не 67-70 А/м, BO. 1,50-1,53 Тл, практически отсутствовала поводка по диаметру, не требовалось механической доводки, рихтовки и стабилизирующего отжига, Ста6и.ггьность эксплуатационных характеристик установки возросла на 25%.

Формула изобретения

Способ термической обработки деталей из электротехнической стали.

58402 ,

преимущественно при изготовлении их безоблойной изотермической штамповкой, включающий двукратный вакуумный отжиг с выдержками и температурой первого отжига 950+10 С, с охлаждением до со скоростью после первого отжига и со скоростью до 800°С, а после второго отжига - со скоростью , отличающийся тем, что, с целью снижения трудоемкости, улучшения качества деталей при сохранении высоких магнитных свойств, нагрев при втором отжиге осуществляют

10

15

до П50±10°С, а вьдержку производят в течение 30-40 мин,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| Способ термической обработки магнитопроводов из малоуглеродистой стали | 1982 |

|

SU1147763A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| Способ термической обработки деталей из сплава 29 НК | 1985 |

|

SU1315489A1 |

| Способ изготовления магнитопроводов электрических машин из пермаллоя | 1984 |

|

SU1251234A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

Изобретение относится к металлургии, в частности к вакуумному отжигу тонкостенных малого диаметра маг- нитопроводов из электротехнической стали, получаемых методом изотермической штамповки. Целью изобретения является снижение трудоемкости,улучшение качества деталей при сохранении ВЫСОК5-1Х магнитных свойств. Отличительной особенностью способа является повьш1ение температуры при втором отжиге двукратного отжига до 1150± ±1 и сокращение времени вьщержки 3 3-4 раза по сравнению с известныг; способом двукратной термообработки, при этом в предложенном способе сохраняются регламентированные скорости охлаждения при каждом отжиге. Применение предложенного способа позволяет при снижении трудоемкости в 1,9 раза улучшить стабильность эксплуатацион- ных характеристик на 25%, а также практически сохранить неизменными геометрические характеристики обраба- тьшаемых деталей. 2 табл. S %жв2а

Предлагаемый

, 120 мин, охл.2000 С/ч, нагрев до , вьиержка 30 мин, охл.1 00°С/ч до , далее до

Известный

950°С, 120 мин, охл.2000°С/ч, нагрев до , выдеряска 120 мин, охл.Г100°С/ч до , далее 40°С/ч до 600°с65-70

67-70 1,45-1,51 2,0-2,1

1,40-1,50 2,6-2,7

Сталь 10880,, магнитопровод 70 мм, тодядина 3 мм, высота 45 мм.

Таблица 2

Предлагаемый

Опытный

известный

Отжиг в вакуумной печи ОКБ-8085 по 20 шт. в садке.

5-8 0,8-0,9

1,40-1,50 2,6-2,7 20-25 1,0-1,1

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Детали из магнитно-мягких материалов | |||

| Термическая обработка, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-13—Подача