00

W

Изо &ретение относится к цветной металлургии и может быть использовано для переработки сульфидных полиметаллических концентратов и руд содержащих цинк, олово, свинец, благородные металлы, сурьму, кадф4ий индий и ряд других металлов.

Известен способ переработки полиметаллических руд, включакш1ий хлоридовозгонку с использованием в качестве хлорирующих агентов хлоридов щелочных и щелочно-земельных металлов, плавку возгонов в нейтральной атмосфере в присутствии хлористых солей или щелочно-земельных металлов и метаяпотермическое восстановление полученных хлоридов l .

, Недостаток способа - низкое извлчение ценных металлов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ переработки сульфидных оловосодержащих материалов, включающий загрузку их на расплав шлака с последующей продувкой расплава, окисление расплава и отгонку олова, свинца, цинка и других металлов (д,

Недостаток способа - большие потери цинка и невозможность извлечения благородных металлов.

Цель изобретения - извлечение благородных металлов и повышение извлечения цинка.

Поставленная цель достигается тем г JTO согласно способу переработки сульфидного полиметаллического сырья, включающему загрузку его на расплав шлака с последующей продувкой расплава, окисление расплава и отгонку олова, свинца,. цинка и других металлов, после окисления .расплава и отгонки олова и свинца

в расплав вводят углеродистый восст новитель в количестве 5-10% от общей загрузки сырья, а после окончания отгонки цинка в расплав вводят судьфидизатор в количестве 5 5-10% от общей загрузки сырья и выделяют из расплава штейн.

При зтом продувку расплава проводят газовоздушной смесью.

Способ переработки сульфидного полиметаллического сырья осуществляется следующим образе.

Сульфидный полиметаллический концентрат загружают во фьюминговую печь на зеркало расплавленного шпа5 ка, продувая расплав газовоздушной смесью при значении коэффициента избытка воздуха ,0. После окончания загрузки концентрата продувку ведут в окислительном режиме при ,1 до полного окисления расплава. В период загрузки концентрата и окисления расплава происходит отгонка олова и свинца. После окисления расплава и отгонки олова и свинца 5 в расплав вводят углеродистый вос.становитель в количестве 5-10% от общей загрузки концентрата для более полной отгонки свинца. Значение tii в этот период снижается до 0,95. После отгонки цинка за 1015 мин до окончания процесса в расплав вводят сульфидизатор (пирит, медный штейн) в количестве 5-10% от общей загрузки концентрата для образования штейна, в котором концентрируются благородные металлы.

I ...

I

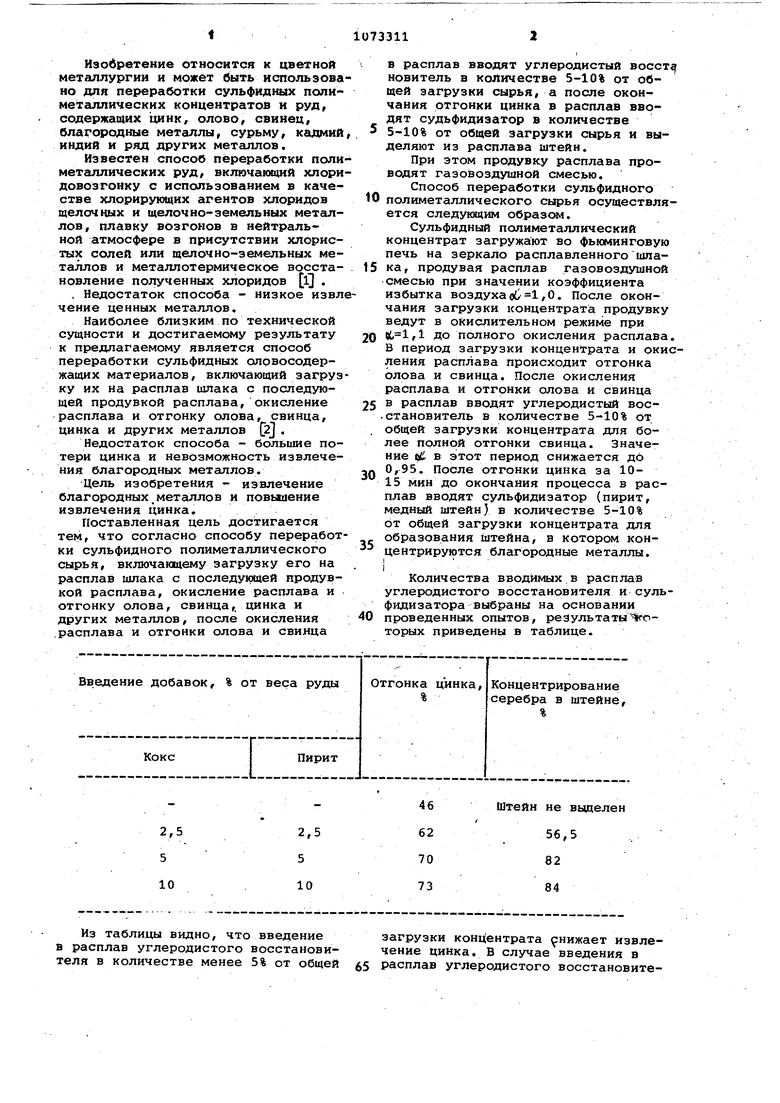

Количества вводимых в расплав углеродистого восстановителя и сульфидизатора выбраны на основании проведенных опытов, результатыКоторых приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2469114C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ МЕТАЛЛОВ, ТАКИХ КАК ЦИНК, СВИНЕЦ И КАДМИЙ, ИЗ СУЛЬФИДНОГО СЫРЬЯ | 1993 |

|

RU2091496C1 |

| Способ переработки оловосодержащих материалов | 1972 |

|

SU469351A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| Способ переработки полиметаллических сульфидных материалов | 1981 |

|

SU1018991A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

1. СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ, включакядий загрузку его на расплав шлака с последующей продув кой расплава, окисление расплава и отгонку олова, свинца, цинка и других металлов/ отличающийс я тем, что, с целью извлечения благородных металлов и повЕлиёния извлечения цинка, после окисления расплава и отгонки олова и свинца в расплав вводят углеродистый восстановитель в количестве 5-10% от общей загрузки сырья, а после окончания отгонки цинка в расплав вводят сульфидизатор в количестве 5-10% от общей загрузки сырья и выделяют из расплава штейн. -i 2. Способ ПОП.1, отличаю щ и и с я тем, что продувку распла(Л ва проводят газовоздушной смесью.

Из таблицы видно, что введение в расплав углеродистого восстановителя в количестве менее 5% от общей 5 загрузки концентрата снижает извлечение цинка. В случае введения в расплав углеродистого восстановитеjja в количестве более 10% он полностью не расходуется в процессе фькмингования.

При введений в расплав сульфидиэатора в количестве менее 5% от общей загрузки имеет место плохое разделение штейна « шлака. Добавка в расплав сульфидизатора в количестве более 10% увеличивает выход штейна и снижает процентное содержание серебра в этом продукте.

Пример. Полиметаллический концентрат состава,%; олово 0,76; цинк 10,3; свинец 5,1; серебро 0,036 висмут 0,009; индий 0,016.; кадмий 0,095; сурьма 0,14; сера.22,7; окись кремния 23,2; окись кальция , О,6; железо 22,4 подвергают совмещенной плавке - возгонке на опытной фыоминговой печи с площадью пода 1 м. Для каждой опытной плавки во фьюминговую печь на расплав шлака загружают 1,2 т концентрата, при этом продувку расплава ведут при значениикоэффициента избытка воздуха - 1,0.

После окончания загрузки продувку в течение 10 мин прово-дят при коэффициенте избытка воздуха - 1,1 с целью окисления и

отгонки серы. Далее в течение 30 йин процесс проводят в восстановительном режиме (Ы.0,95) с добавлением 5% коксика для более полной,отгонки цинка. После отгонки цинка за 10 мни до окончания продувки в расплав добавляют 5% сульфидизатора для концентрирования серебра в железном штейне.

В процессе переработки предлага емым способен сульфидного полиметаллического концентрата олово, свинец и цинк концентрируются в возгонах, а благородные металлы - в штейие, из котырых эти металлы могут быть извлечены известными методами.

Применение предлагаемого способа переработки сульфидного полиметалли ческого сырья позволяет извлечь основные полезные компоненты концентрата в эозгоны, %: цинк 70-75; свинец 98-99; олово 90-94, а благородные металлы на 80% сконцентрировать в штейне, на 10%- в возгонах.

По сравнению с прототипом предложенный способ позволяет извлекать из сырья благородные металлы, концентрируя их в штейне, и повысить извлечение цинка на 20-25%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки полиметаллических руд | 1977 |

|

SU624942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки оловосодержащих материалов | 1972 |

|

SU469351A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| / | |||

Авторы

Даты

1984-02-15—Публикация

1982-11-23—Подача