2. Установка по п.1, отличающаяся тем, что летка для вывода Jpacплaвa расположена под углом

0-90° к оси сборника расплава, пей пендикулярной проекции оси канала на горизонтальную плоско.сть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термохимической переработки мелкоизмельченного минерального сырья | 1985 |

|

SU1250778A2 |

| Устройство для переработки зашламленного жидкого фосфора | 1985 |

|

SU1307158A1 |

| Способ переработки фосфорного шлама | 1984 |

|

SU1230989A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU791589A1 |

| Устройство для термической обработки минерального сырья | 1981 |

|

SU1013708A1 |

| Циклонная печь для обезвреживания жидких отходов | 1980 |

|

SU945596A1 |

| Способ получения обесфторенного фос-фАТА | 1977 |

|

SU823370A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| Способ получения фосфорной кислоты | 1986 |

|

SU1411275A1 |

| Циклонная печь для огневого обезвреживания жидких промышленных отходов | 1977 |

|

SU737710A1 |

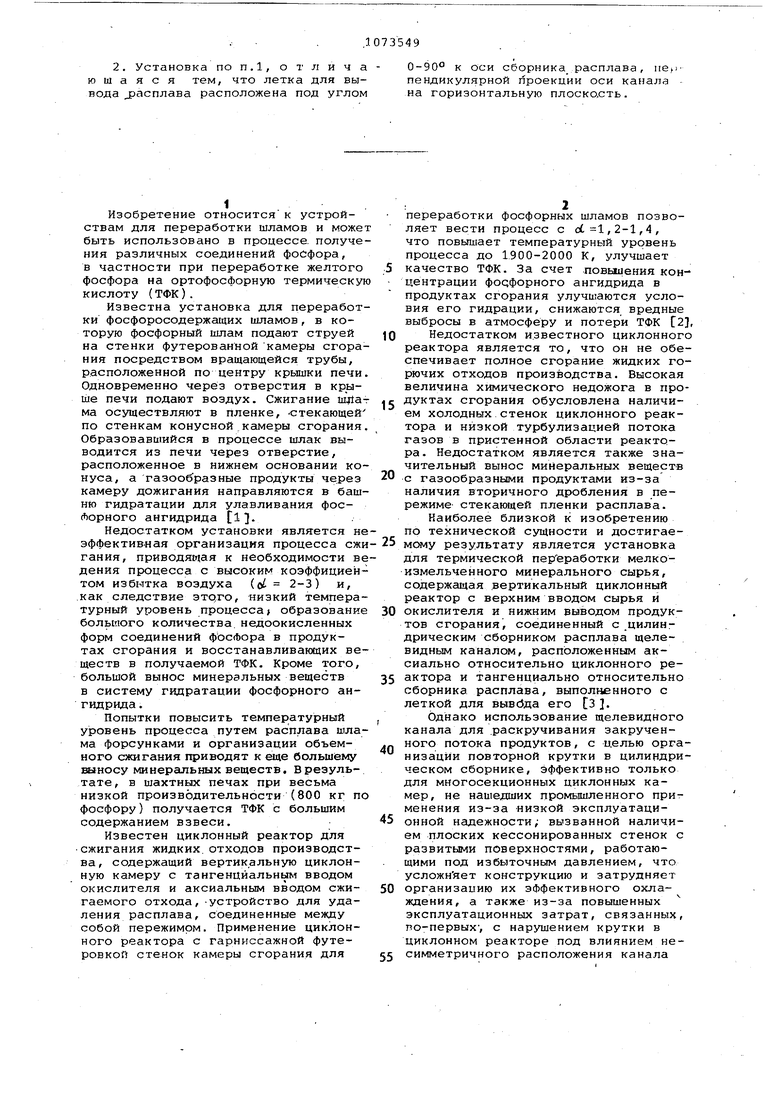

1УСТАНОВКА ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОИЗМЕЛЬЧЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ, содержащая вертикальный циклонныйipeaKтор с верхним вводом сырья и окислителя и нижним выводом продуктов сгорания, - соединенный с цилиндрическим сборником, расплава каналом, расположенньам аксиально относительно циклонного реактсфа и тангенциально относительно сборника расплава, выполненного с леткой для вывода его, о т л и ч а -, ю щ а я с я тем, что, с целью повышения качест и снижения себестоимости ортофосфорной термической кислоты при Переработке фосфорных шла- мов, канал выполнен в виде колена .с углом изгиба 75-90. &0 ел

Изобретение относится к устройствам для переработки шламов и може быть использовано в процессе, получе ния различных соединений фосфора, в частности при переработке желтого фосфора на ортофосфорную термическу кислоту (ТФК). Известна установка для переработ ки фосфоросодержащих шламов, в которую фосфорный шлам подают струей на стенки футерованной камеры сгора ния посредством вращающейся трубы, расположенной по центру крышки печи Одновременно через отверстия в крыше печи подают воздух. Сжигание шдПа ма осуществляют в пленке, -стекающей по стенкам конусной камеры сгорания Образовавшийся в процессе шлак выводится из печи через отверстие, расположенное в нижнем основании конуса, а газообразные продукты через камеру дожигания направляются в башню гидратации для улавливания фосЛорного ангидрида 1. Недостатком установки является не эффектив-ная организация процесса ежи гания, приводящая к необходимости ве дения процесса с высоким коэффициентом избытка воздуха (oi 2-3) и, .как следствие этрго, низкий температурный уровень процесса образование большого количества, недоокисленных форм соединений фЬсФора в продуктах сгорания и восстанавливающих веществ в получаемой ТФК. Кроме того, большой вынос минеральных веществ в систему гидратации фосфорного ангидрида. Попытки повысить температурный уровень процесса путем расплава шлама форсунками и организации объемного сжигания приводят к еще большему выносу Ш1неральных веществ. В результате, в шахтных печах при весьма низкой производительности (800 кг по фосфору) получается ТФК с большим содержанием взвеси. Известен циклонный реактор для сжигания жидких, отходов производства , содержащий вертикальную циклонную камеру с тангенциальным вводом окислителя и аксиальным вводом сжигаемого отхода, -устройство для удаления расплава, соединенные между собой пережимом. Применение циклонного реактора с гарниссажной футеровкой стенок камеры сгорания для переработки фосфорных шламов позволяет вести процесс с ot 1,2-1,4, что повышает температурный уровень процесса до 1900-2000 К, улучшает качество ТФК. За счет повышения концентрации фосфорного ангидрида в продуктах сгорания улучшаются условия его гидрации, снижаются вредные выбросы в атмосферу и потери ТфК 2, Недостатком и.звестного циклонного реактора является то, что он не обеспечивает полное сгорание жидких горючих отходов производства. Высокая величина химического недожога в продуктах сгорания обусловлена наличием холодных стенок циклонного реактора и низкой турбулизацией потока газов в пристенной области реактора. Недостатком является также значительный вынос минеральных веществ с газообразными продуктами из-за наличия вторичного дробления в пережиме- стекающей пленки расплава. Наиболее близкой к изобретению по технической сущности и достигаемсяиу результату является установка для термической переработки мелкоизмельченного минерального сырья, содержащая .вертикальный циклонный реактор с верхним вводом сырья и окислителя и нижним выводом продуктов сгорания, соединенный с цилиндрическим сборником расплава щелевидным каналом, расположенным аксиально относительно циклонного реактора и тангенциально относительно сборника расплава, выполненного с леткой для вывбда его З . Однако использование щелевидного канала для .раскручивания закрученного потока продуктов, с целью организации повторной крутки в цилиндрическом сборнике, эффективно только для многосекционных циклонных камер, не нашедших промышленного применения из-за низкой эксплуатационной Нсшежности , вызванной наличием плоских кессонированных стенок с развитыми поверхностями, работающими под избыточным давлением, что усложняет конструкцию и затрудняет организацию их эффективного охлаждения, а также из-за повышенных эксплуатационных затрат, связанных, по-первых, с нарушением крутки в циклонном реакторе под влиянием несимметричного расположения канала

относительно закрученного потока, во-вторых, с наличием большого количества вводов сырья и окислителя в циклонный реактор по сравнению с односекционной конструкцией. Кроме того, многосекционные циклонные реакторы характеризуются повыгиенной металлоемкостью, вызванной нецилиндричностью формы циклонного реактора, а также сложностью обслуживания и ремонта.

Учитывая, что установка для переработки фосфорных шламов эксплуатируется в условиях высокоагрессивной среды, изготавливается из дорогостоящей и дефицитной хромомолибденистой стали марки 10Х17Н13М2Т, а повышение температуры стенок из-за неэффективного охлаждения выше допустимых пределов приводит к резкому увеличению скорости коррозии и быстрому разрушению металла, становится очевидным, что при наличии отмеченных недостатков известная установка rie может быть использована для переработки фосфорных шламов.

Целью изобретения является повышение качества и снижение себестоимости производства ортофосфорнойтермической кислоты при переработке фосфорных шламов.

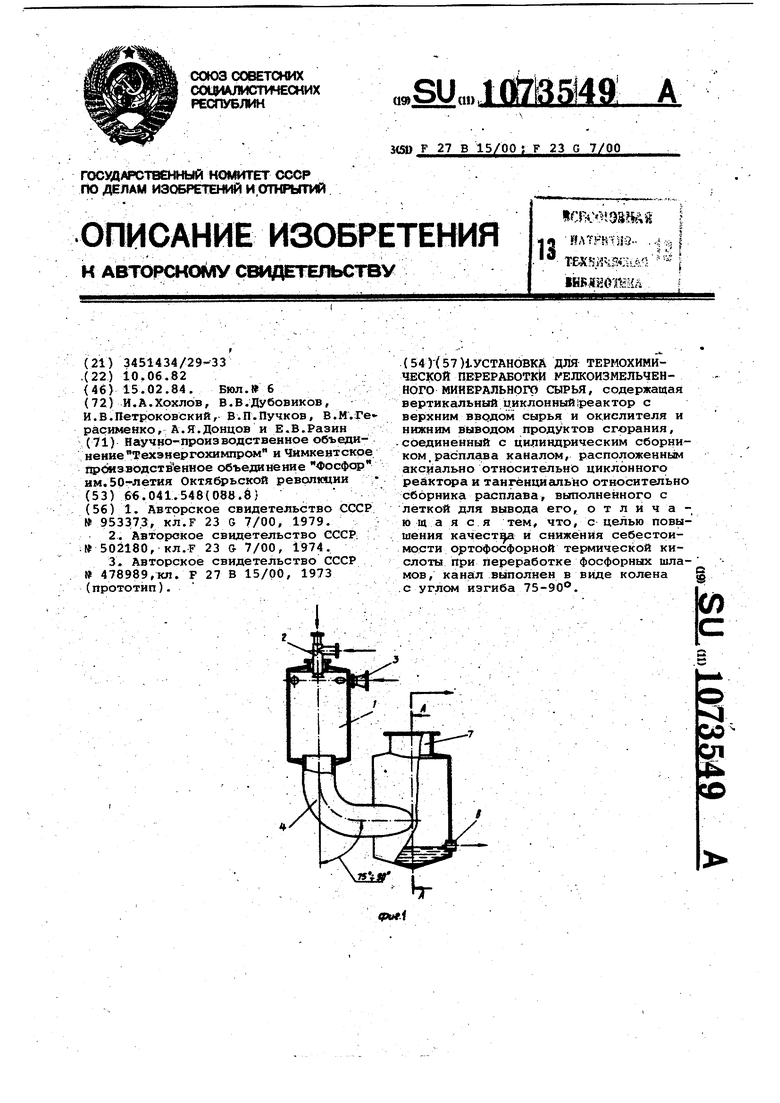

Указанная цель достигается тем, что в установке для термохимической переработки мелкоизмельченного минерального сырья, содержащей вертикальный циклонный реактор с верхним вводом сырья и окислителя и нижним выводом продуктов сгорания, соединенным с цилиндрическим сборником расплава каналом, расположенным аксиально относительно циклонного реактора и тангенциально относительно сборника, расплава, выполненного с леткой для вывода его, кана.л выполнен в виде колена с углом изгиба, 75-90°.

Летка для вывода расплава расположена под углом к оси сборника расплава, перпендикулярной проекции оси канала на горизонтальную плоскость.

Конструкция установки позволяет осуществить комплексную обработку фосфорного шлама (в объеме, в подвижной пленке и в слое расплава), в результате чего обеспечивается полное окисление фосфора до фосфорного ангидрида, эффективное разделение газовой и жидкой фаз в продуктах сгорания и высокое качество получаемой ТФК.

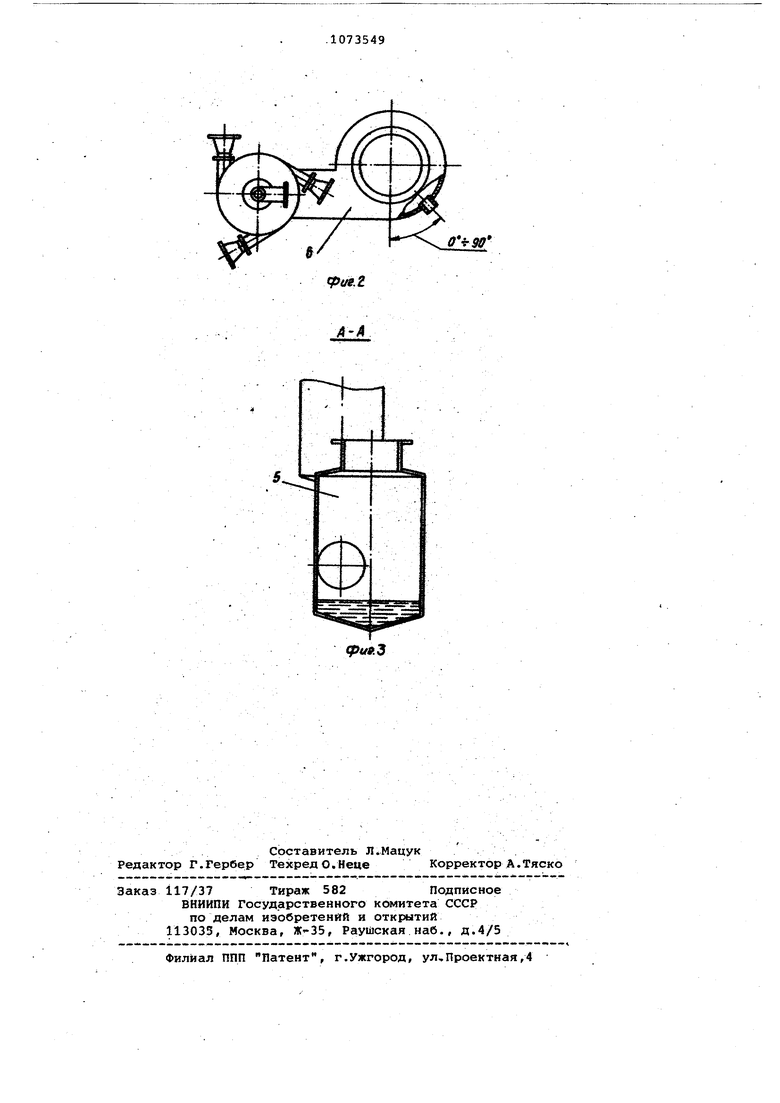

На фиг.1 представлена установка, продольный р,азрез ; на фиг. 2 - то же вид сверху ; на фиг.3 - разрез Л-А на фиг.1.

Установка для переработки фосфорных шламов содержит вертикальный циклонный реактор 1, снабженный аксиально распопожсниой форсункой 2

для распыла шлама и штуцерами 3- для ввода окислителя, соединительный канал 4, аксиально расположенный относительно циклонного реактора 1 и тангенциально относительно сборника расплава 5, сборник расплава 5 с патрубками 6 и. 7 для подвода и отвода продуктов сгорания и леткой 8 для вывода расплава.

Агрегат работает следующим образом.

0

Фосфорный шлам посредством форсунки 2 распыляют в объеме циклонного реактора 1. Одновременно в циклонный реактор 1 через тангенциально расположенные штуцеры 3 подают окислитель.

5 В объеме циклонного реактора 1 окисляется до фосфорного ангидрида около 90% фосфора, содержащегося в шламе. За счет тепла, выделившегося в процессе окисления фосфора, происхо0дит испарение содержащейся в шламе воды и плавление минеральной составляющей шлама. Расплав благодаря центробежной структуре газового потока отбрасывается на стенки циклонного реактора 1, стекает в соединительный

5 канал 4 и совместно с газообразными продуктами через патрубок бтангенциально вводится в сборник расплава 5, при этом происходит доокисление оставшейся части фосфора и его недо0ркисленных форм до фосфорного ангидрида. В сборнике расплава 5 завершают разделение расплава и газообразных продуктов сгорания. Расплав собирают в нижней части сборника 5 и че5рез летку 8 выводят на грануляцию. Газообразные продукты через патрубок 7 направляют в систему гидратации фосфорного ангидрида.

Кацал, расположенный аксиально

0 относительно циклонного реактора и тангенциально, относительно сборника расплава, выполнен в виде колена с углом изгиба 75-90°, что последовательно обеспечивает раскручивание

5 закрученного реактора потока продуктов с одновременной турбулизацией потока в канале и повтор«ую организацию крутки в сборнике расплава.При этом достигается полное окисление фосфора до фосфорного ангидрида,

0 исключается разбрызгивание расплава минеральной части шлама по объему сборника расплава при вторичном дроблении стекающей пленки и обеспечивается эффективное разделение жидкой

5 и газообразной фаз продуктов сгорания. Полного прекращения крутки потока газов достигают при повороте на угол 90°, однако при данной компоновке агрегата разбрызгивание

0 расплава по объему сборника расплава имеет незначительную величину, начиная с поворота канала на угол 75°, что связано с общим смещением потока продуктов сгорания к нижнему основанию канала. Одновременно,

5

повороте канала tia угол 75О, обеспечивается достаточная турбулизация потока продуктов сгорания, создакяцая условия доокисления остаточного фосфора и его недоокксленных форм до фосфорного ангидрида.

При повороте канала на угол свыше 90 не наблюдают дальнейшее сни жение в ТФК взвешенных частиц и восстанавливающих веществ, однако при этом, во-первых,образуются дополнител1 ные (паразитные) поверхности агрегата, что экономически не оправда.но во вторых, возможно образование гидрозатвора.

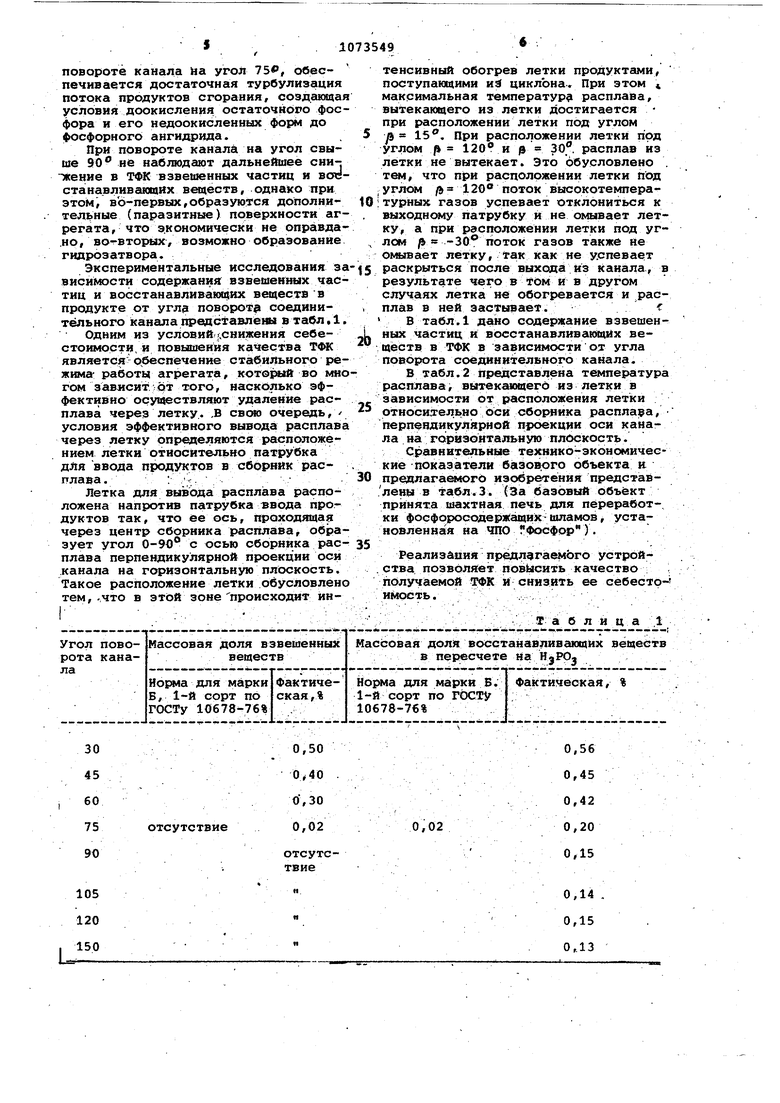

Экспериментальные исследования зависимости содержания взвешенных частиц и восстанавливающих веществ в продукте от углэ поворота соединительного канала представлены в табл.1.

Одним из условий :,снижения себестоимости, и повышения качества тадс является- с беспечение стабильного режима- работы агрегата, котосшй во многом зависит /рт того, наскс лько эффективно осуществляют удаление расплава через летку. ,В свсж) очередь, условия эффективного вывода расплава через летку определяются расположением летки относительно патрубка для ввода продуктов в сборник расплава. ; . -. . .

Летка для вывода распл ава расположена напротив патрубка ввода продуктов так, что ее ось, проходящая через центр сборника расплава, образует угол 0-90° с осью сборника расплава перпендикулярной проекции оси канала на горизонтальную плоскость. Такое расположение летки обусловлено тем, -что в этой зоне происходит ин0,50 0,40 О, 30 0,02

отсутствие

отсутствие

тенсивный обогрев летки продуктами, поступающими ид циклона. При этом « максимальная температуру расплава, вытекающего из летки достигается при расположении летки под углом yj 15. При расположении летки под углом р 120 и ft 30. расплав из летки не вытекает. Это обусловлено тем, что при расположении летки под

;углем 120 поток высокотемпераIтурных газов успевает отклониться к выходному патрубку и не омывает летку, а при расположении летки под углом -30 поток газов также Не олвлвает лётку, так как не успевает раскрыться после выхода из канала, в результате чего в тОм и в другом случаях летка не обогревается и расплав в ней застывает.-г

V В табл.1 дано содержание взвешенных частиц н в6сстанавливакЯ1Шх веществ в ТФК в зависимости от угла поворота соединительного канала.

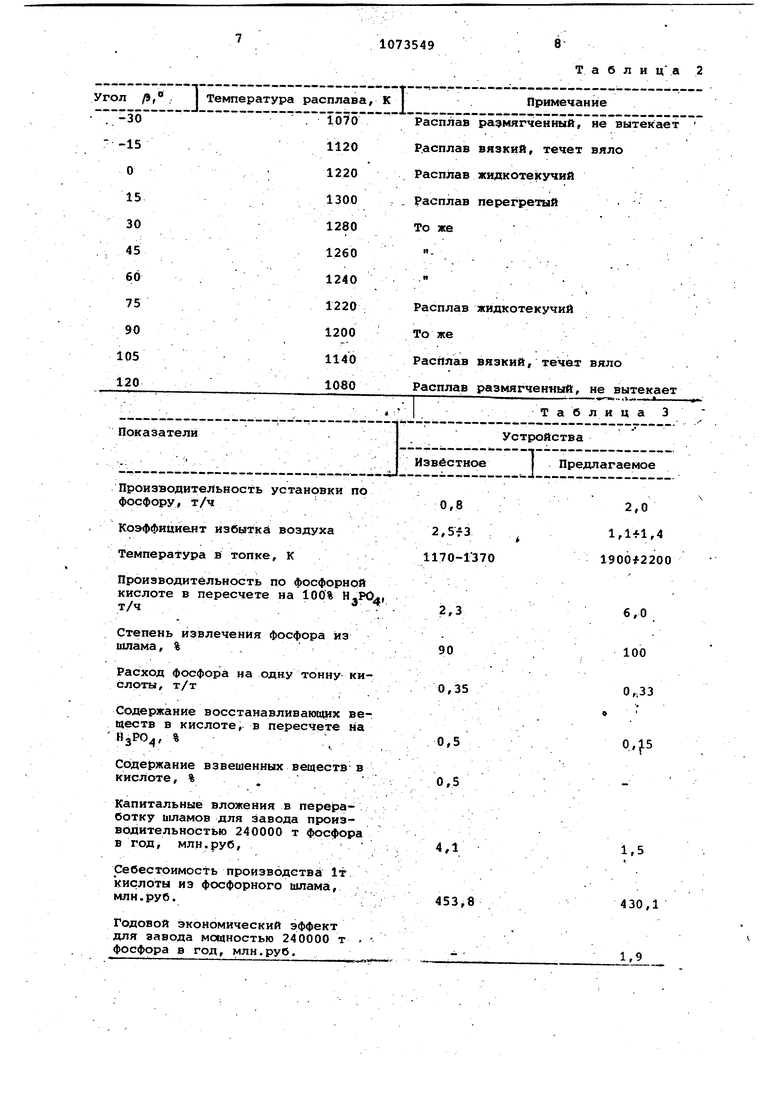

В табл.2 представлена тй1«пература расплава, вытекшощего из летки в зависимости от расположения летки относительно оси сборника расплава, Перпендикулярной проекции оси канала на горизонтальную плоскость.

Сравнительные технико-экономические показатели базовюго объекта и пр€Ялага югЬ изобретения представ.лень в табл.З. (За базовый объект принята шахтная печь для пёреработ-. ки фосфоросодержащихшламов, установленная на ЧПО Фосфор).

Реализация предлагаемЬго устрой. ства позволяет пов1дсить качество

получаемой ТФК и снизить ее себестримость. .; - , .-,,.. . , . :

Та б лица ,1

0,56 0,45 0,42 0,20 0,15

0,14 0,15

0,13

Капитальные вложения в nepejsaботку шламов для завода производительностью 240000 т фосфора в год, млн.руб,

Себестоимость производства 1т кислоты иэ фосфорного шлама, млн.руб.

Годовой экономический эффект для завода мощностью 240000 т . фосфора в год, млн.руб.

Т а б л и ц а 2

4,1

1,3

453,8

430,1

1,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ходовая часть одноосного прицепа для перевозки оборудования | 1952 |

|

SU95337A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-10—Подача