Изобретение относится к переработке жидких отходов и предназначено для термохимической переработки жидкого фосфора, загрязненного минеральными частицами.

Целью изобретения является повьшение экономичности путем снижения выноса расплава.

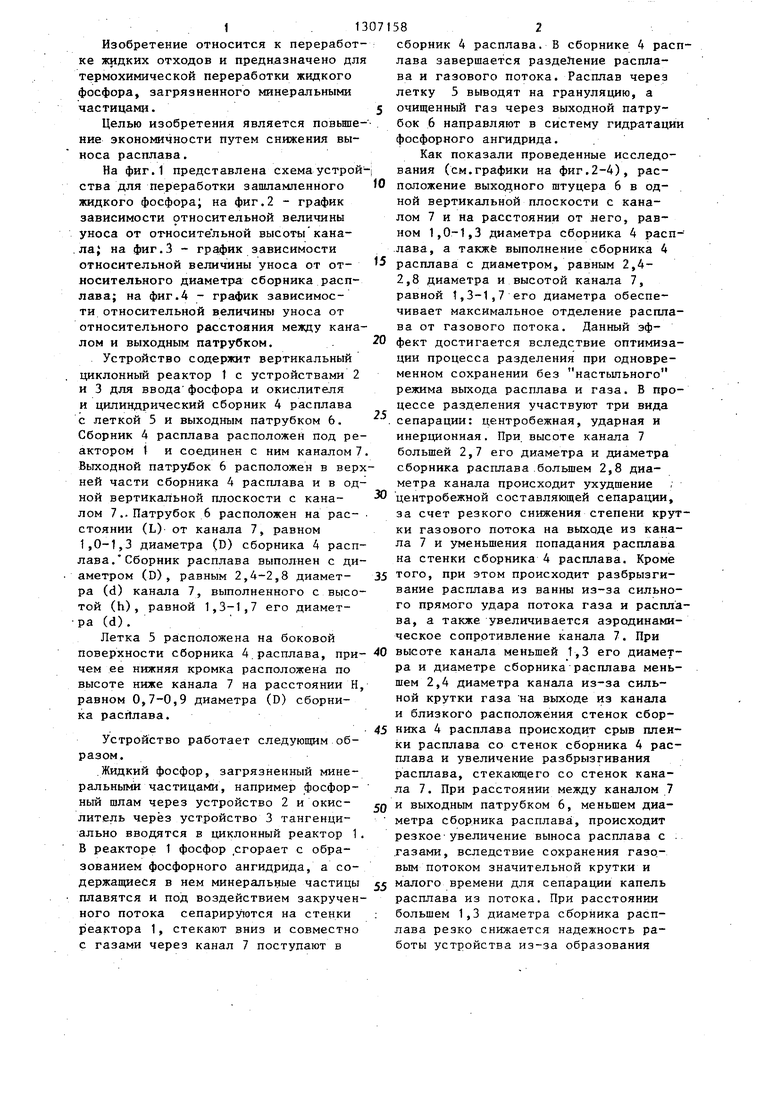

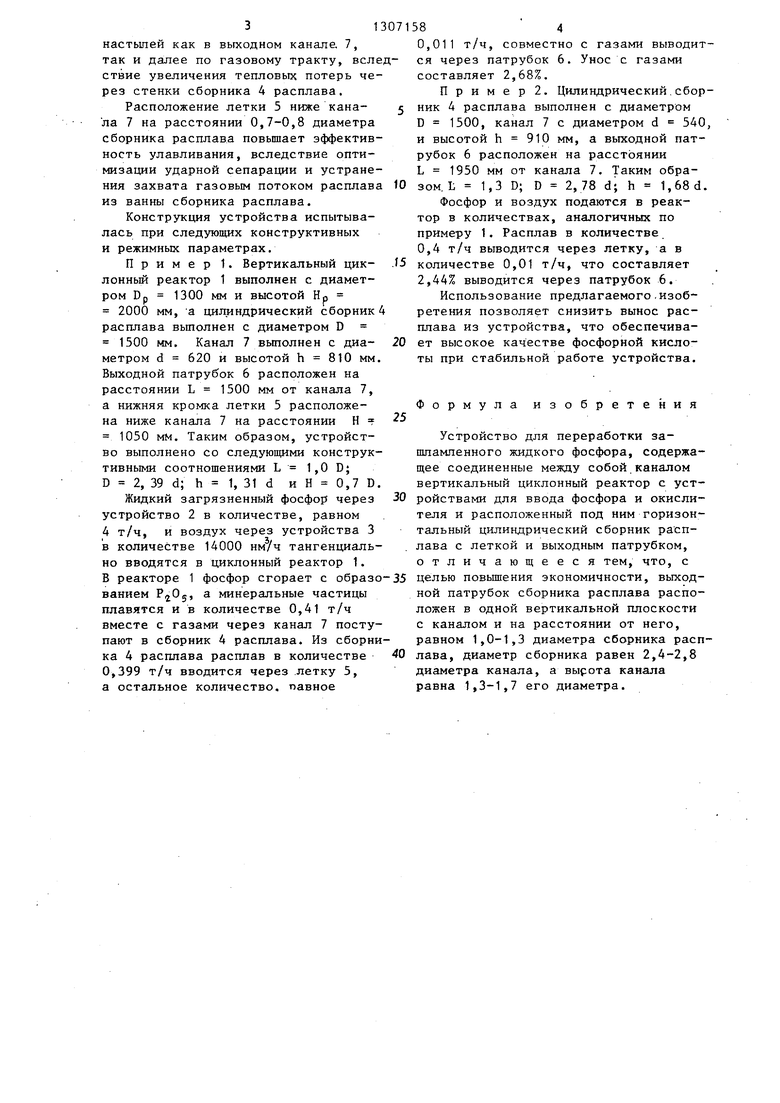

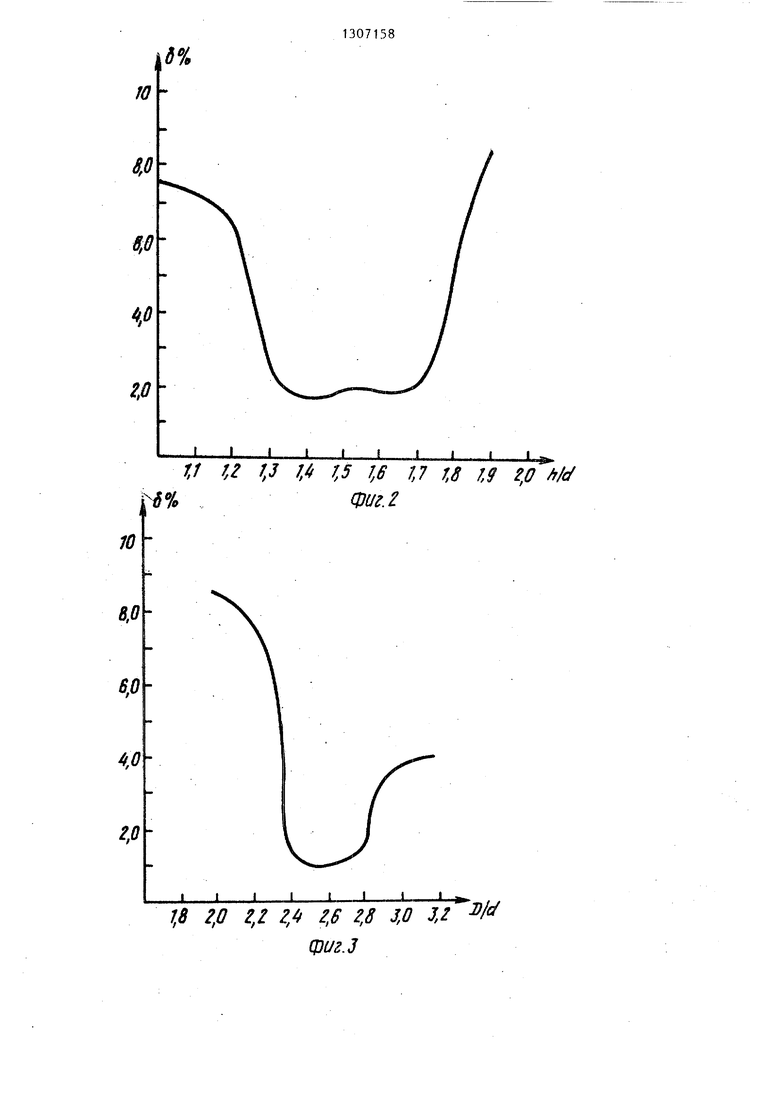

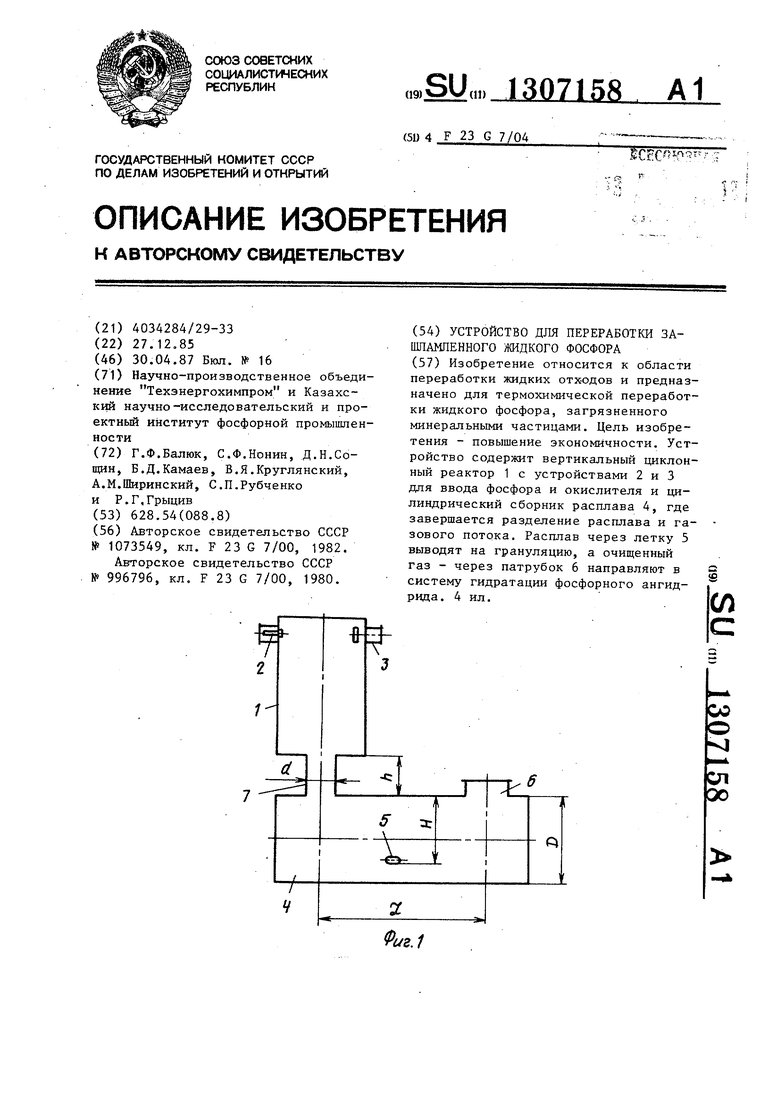

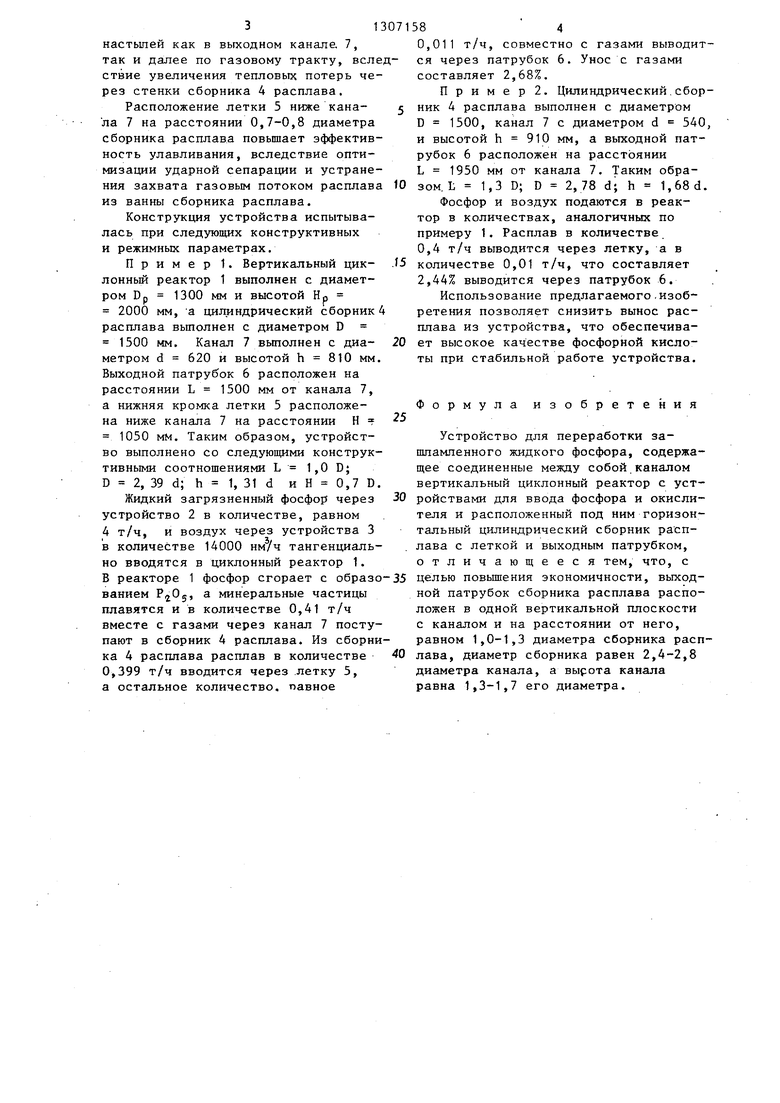

На фиг.1 представлена схема устройства для переработки зашламленного жидкого фосфора; на фиг.2 - график зависимости относительной величины уноса от относите льной высоты канала} на фиг.З - график зависимости относительной величины уноса от относительного диаметра сборника расплава; на фиг.4 - график зависимости относительной величины уноса от относительного расстояния между каналом и выходным патрубком.

Устройство содержит вертикальный циклонный реактор 1 с устройствами 2 и 3 для ввода фосфора и окислителя и цилиндрический сборник 4 расплава с леткой 5 и выходным патрубком 6. Сборник 4 расплава расположен под реактором t и соединен с ним каналом 7. Выходной патруЛоК 6 расположен в верхней части сборника 4 расплава и в одной вертикальной плоскости с каналом 7..Патрубок 6 расположен на рас- . стоянии (L) от канала 7, равном 1,0-1,3 диаметра (D) сборника 4 расплава. Сборник расплава выполнен с диаметром (D), равным 2,4-2,8 диаметра (d) канала 7, выполненного с высотой (h), равной 1,3-1,7 его диамет- ра (d).

Летка 5 расположена на боковой поверхности сборника 4.расплава, причем ее нижняя кромка расположена по высоте ниже канала 7 на расстоянии Н, равном 0,7-0,9 диаметра (D) сборника расплава.

Устройство работает следующим образом.

.Жидкий фосфор, загрязненный мине- ральныкш частицами, например фосфор- ный шлам через устройство 2 и окислитель через устройство 3 тангенциально вводятся в циклонный реактор 1. В реакторе 1 фосфор .сгорает с образованием фосфорного ангидрида, а содержащиеся в нем минеральные частицы плавятся и под воздействием закрученного потока сепарируются на стенки реактора 1, стекают вниз и совместно с газами через канал 7 поступают в

сборник 4 расплава. В сборнике 4 расплава завершается разделение расплава и газового потока. Расплав через летку 5 выводят на грануляцию, а очищенный газ через выходной патрубок 6 направляют в систему гидратации фосфорного ангидрида.

Как показали проведенные исследования (см.графики на фиг.2-4), расположение выходного штуцера 6 в одной вертикальной плоскости с каналом 7 и на расстоянии от него, равном 1,0-1,3 диаметра сборника 4 расп- лава, а такжй выполнение сборника 4

расплава с диаметром, равным 2,4- 2,8 диаметра и высотой канала 7, равной t,3-1,7 его диаметра обеспечивает максимальное отделение расплава от газового потока. Данный эффект достигается вследствие оптимизации процесса разделения при одновременном сохранении без настьшьного режима выхода расплава и газа. В процессе разделения участвуют три вида сепарации: центробежная, ударная и инерционная. При. высоте канала 7 большей 2,7 «;го диаметра и диаметра сборника расплава .большем 2,8 диаметра канала происходит ухудшение

центробежной составляющей сепарации, за счет резкого снижения степени крутки газового потока на выходе из канала 7 и уменьшения попадания расплава на стенки сборника 4 расплава. Кроме

того, при этом происходит разбрызгивание расплава из ванны из-за сильного прямого удара потока газа и расплава, а также увеличивается аэродинамическое сопротивление канала 7. При

высоте канала меньшей 1,3 его диаметра и диаметре сборника расплава меньшем 2,4 диаметра канала из-за сильной крутки газа на выходе из канала и близкого расположения стенок сборника 4 расплава происходит срыв пленки расплава со стенок сборника 4 расплава и увеличение разбрызгивания расплава, стекакнцего со стенок канала 7. При расстоянии между каналом 7

и выходным патрубком 6, меньшем диа- метра сборника расплава, происходит резкое увеличение выноса расплава с . .газами, вследствие сохранения газовым потоком значительной крутки и

малого времени для сепарации капель расплава из потока. При расстоянии

большем 1,3 диаметра сборника расплава резко снижается надежность работы устройства из-за образования

31

настылей как в выходном канале 7, так и далее по газовому тракту, вслествие увеличения тепловых потерь через стенки сборника 4 расплава.

Расположение летки 5 ниже кана- ла 7 на расстоянии 0,7-0,8 диаметра сборника расплава повьппает эффективность улавливания, вследствие оптимизации ударной сепарации и устранения захвата газовым потоком расплава из ванны сборника расплава.

Конструкция устройства испытывалась при следующих конструктивных и режимных параметрах.

Пример 1. Вертикальный дик- лонньш реактор 1 выполнен с диаметром Dp 1300 мм и высотой Нп 2000 мм, а цилиндрический сборник 4 расплава вьшолнен с диаметром D 1500 мм. Канал 7 выполнен с диа- метром d 620 и высотой h 810 мм. Выходной патрубок 6 расположен на расстоянии L 1500 мм от канала 7, а нижняя кромка летки 5 расположена ниже канала 7 на расстоянии Н 1050 мм. Таким образом, устройство выполнено со следующими конструктивными соотношениями L 1,0 D; D 2, 39 d; h 1, 31 d и H 0,7 D.

Жидкий загрязненный фосфор через устройство 2 в количестве, равном 4 т/ч, и воздух через устройства 3 в количестве 14000 нм/ч тангенциально вводятся в циклонный реактор 1. В реакторе 1 фосфор сгорает с образо ванием , а минеральные частицы плавятся и в количестве 0,41 т/ч вместе с газами через канал 7 поступают в сборник 4 расплава. Из сборника 4 расплава расплав в количестве 0,399 т/ч вводится через летку 5, а остальное количество, павное

584

0,011 т/ч, совместно с газами выводится через патрубок 6. Унос с газами составляет 2,68%.

П р и м е р 2. Цилиндрический.сборник 4 расплава выполнен с диаметром D 1500, канал 7 с диаметром d 540, и высотой h 910 мм, а выходной патрубок 6 расположен на расстоянии L 1950 мм от канала 7. Таким образом, Ь 1,3 D; D 2,78 d; h 1,68d.

Фосфор и воздух подаются в реактор в количествах, аналогичных по примеру 1. Расплав в количестве 0,4 т/ч выводится через летку, а в количестве 0,01 т/ч, что составляет 2,44% выводится через патрубок 6.

Использование предлагаемого,изобретения позволяет снизить вынос расплава из устройства, что обеспечивает высокое качестве фосфорной кислоты при стабильной работе устройства.

Формула изобретения

Устройство для переработки за- пшампенного жидкого фосфора, содержащее соединенные между собой каналом вертикальный циклонный реактор с устройствами для ввода фосфора и окислителя и расположенный под ним горизонтальный цилиндрический сборник расплава с леткой и выходным патрубком, отличающееся тем, что, с целью повышения экономичности, выходной патрубок сборника расплава расположен в одной вертикальной плоскости с каналом и на расстоянии от него, равном 1,0-1,3 диаметра сборника расплава, диаметр сборника равен 2,4-2,8 диаметра канала, а вырота канала равна 1,3-1,7 его диаметра.

3.0

8,0

.0

2fl

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термохимической переработки мелкоизмельченного минерального сырья | 1982 |

|

SU1073549A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| Устройство для эвакуации расплава из циклонной печи | 1980 |

|

SU953411A1 |

| Циклонный плавильный агрегат | 1980 |

|

SU900091A1 |

| Циклонная печь | 1980 |

|

SU916938A1 |

| Установка для термохимической переработки мелкоизмельченного минерального сырья | 1985 |

|

SU1250778A2 |

| Циклонная печь для обезвреживания жидких отходов | 1980 |

|

SU945596A1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| Способ автоматического управления аэродинамическим режимом циклонного аппарата | 1983 |

|

SU1165473A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

Изобретение относится к области переработки жидких отх-одов и предназначено для термохимической переработки жидкого фосфора, загрязненного минеральными частицами. Цель изобретения - повышение экономичности. Устройство содержит вертикальный циклонный реактор 1 с устройствами 2 и 3 для ввода фосфора и окислителя и цилиндрический сборник расплава 4, где завершается разделение расплава и газового потока. Расплав через летку 5 выводят на грануляцию, а очищенный газ - через патрубок 6 направляют в систему гидратации фосфорного ангидрида. 4 ил. в сл с

-I-I11 It I I

лL

г1 7,г 1,3 /.4 7,5 16 I ts f,g 2,0 w

фиг. 2

лL

g 2,0 w

B.Q

6fl

.0

2,0

IL

1,8 2fl 2,Z г, 2,6 2,8 3,0 3,2 / Ц)иг.З

п

0,9 Ю 1,1 1,2 1,3 /:4 1,5 /

фигЛ

Зона HeycfTJOuf uSou

pafombf ycfnpoOc/TjSa

Редактор Ю.Середа

Составитель Т.Лепахина

Техред А.Кравчук Корректор С.Шекмар

Заказ 1612/34Тираж 495Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Установка для термохимической переработки мелкоизмельченного минерального сырья | 1982 |

|

SU1073549A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для термического обезвреживания отходов | 1980 |

|

SU996796A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-27—Подача