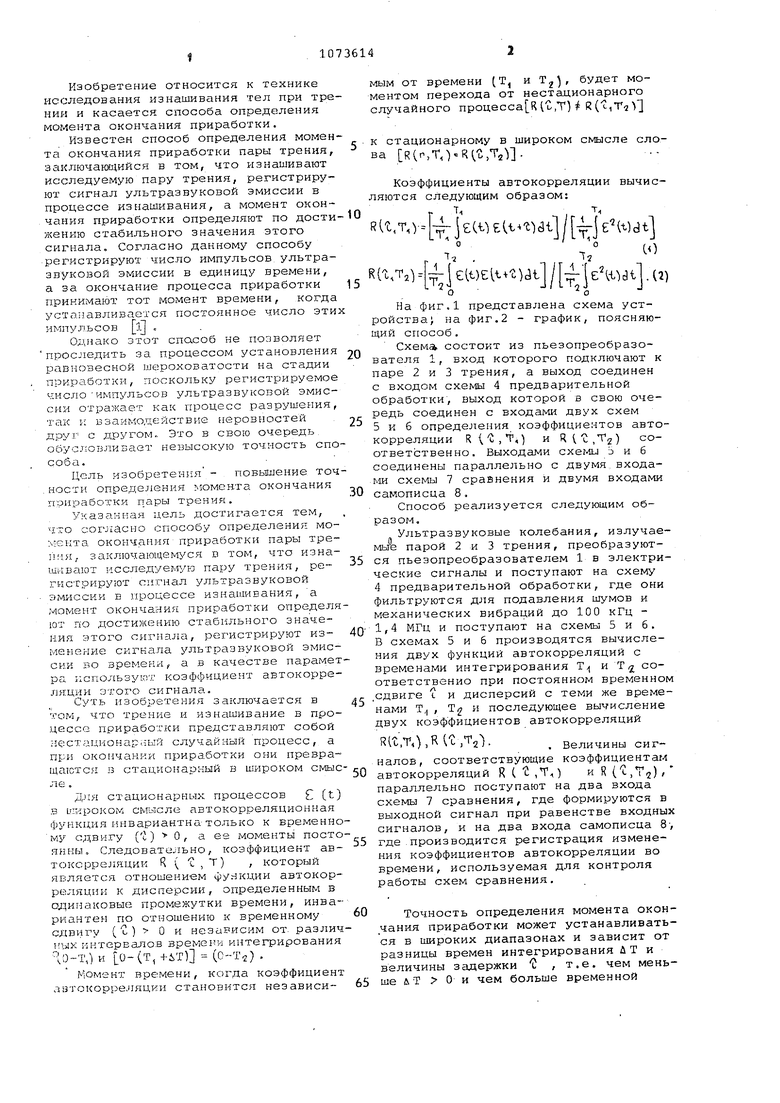

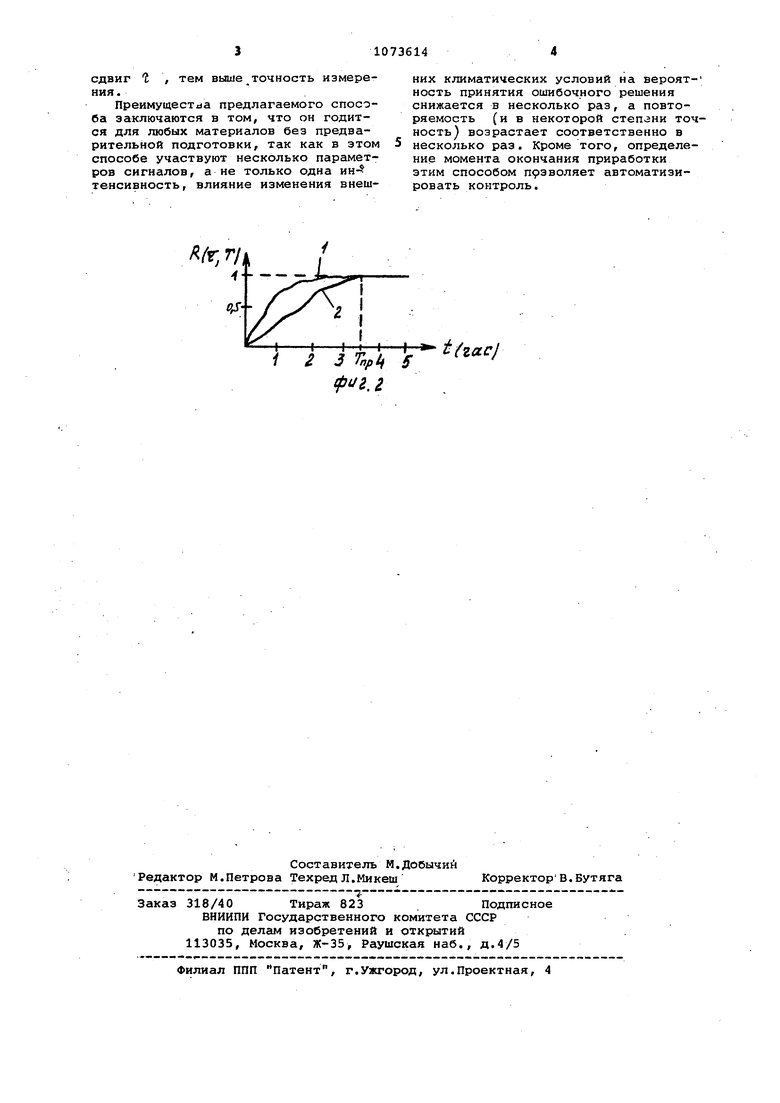

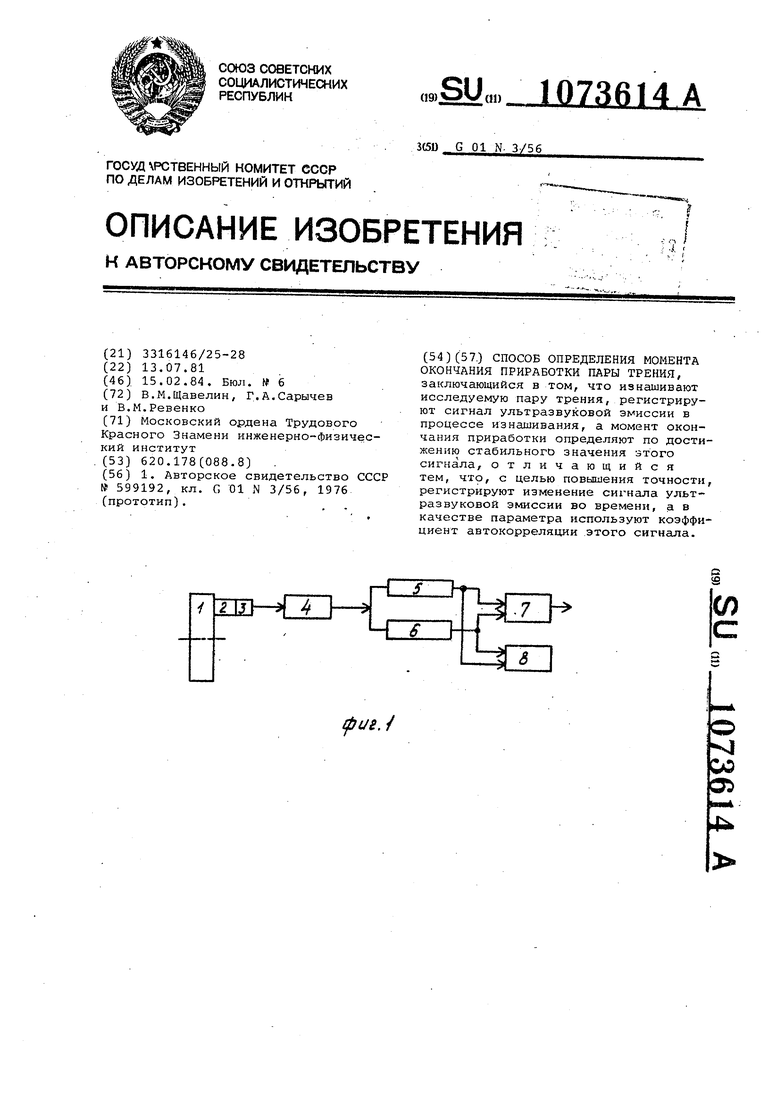

Изобретение относится к технике исследования изнашивания тел при тре нии и касается способа определения момента окончания приработки. Известен способ определения момен та окончания приработки пары трения, заключаквдийся в том, что изнашивают исследуемую пару трения, регистрируют сигнал ультразвуковой эмиссии в процессе изнашивания, а момент окончания приработки определяют по дости жению стабильного значения этого сигнала. Согласно данному способу регистрируют число импульсов ультразвуковой эмиссии в единицу времени, а за окончание процесса приработки принимают тот момент времени, когда устанавливается постоянное число эти импульсов зГ| . Однако этот спасоб не позволяет проследить за процессом установления равновесной шероховатости на стадии приработки, поскольку регистрируемое число импульсов ультразвуковой эмиссии отражает как процесс разрушения, так i: взаимо,тт€;йствие неровностей Друг с другом.. Это в свою очередь обусловливает невысокую точность спо соба. Цель изобретения - повышение точ ности определения юмента окончания пэиработки пары трения. Указанная цель достигается тем, что согласно способу определения момента окончания приработки пары тре;и-;Я. заключающемуся в том, что изнашивают исследуемую пару трения, регистрируют сигнал ультразвуковой эмиссии в процессе изнашивания, а момент окончания приработки определя ют по достижению стабильного значения этого сигнала, регистрируют изме.нение сигнала ультразвуковой эмиссии зо времениf а в качестве парамет ра используют коэффициент автокорреляции этого сигнала. Суть изобретения заключается в том, что трение и изнашивание в процессе приработки представляют собой не.стационар.гый случайный процесс, а npfi окончгьнии приработки они превращаются в стационарный в широком смыс ле . Дин стационарных процессов С (t) в широком c Rлcлe автокорреляционная функция 1- Нвариантна-только к временно му сдвигу (О О f а ее моменты посто янньи Следовательно, коэффициент автоксрреляции R ( II , Т) , который является отношением функции автокорреляции к дисперсии, определенным в одинаковые промежутки времени, инвариантен по отношению к временному сдвигу (. L. ) О и независим от. различ гых интервалов времени интегрирования Я;ьт,)и o-(T,+iTl --(о-т) . Момент времени, когда коэффициент лгзгокорре.няцки становится независимым ОТ времени (Т, и Т, будет моментом перехода от нестационарного случайного процесса К ь,Т) к стационарному в широком смысле елова R(r,T,)Rr,%. Коэффициенты автокорреляции вычисляются следующим образом: Т,т. RU,())dt т°Тг ))() I. 2J/Ll J J о-о На фиг.1 представлена схема устройства.} на фиг.2 - график, поясняющий способ. Схема состоит из пьезопреобразователя 1, вход которого подключают к паре 2 и 3 трения, а выход соединен с входом схемы 4 предварительной обработки, выход которой в свою очередь соединен с входами двух схем 5 и б определения коэффициентов автокорреляции RlJ,,) и .Тг) соответственно. Выходами схемы Ь и 6 соединены параллельно с двумя входаи схемы 7 сравнения И двумя входами самописца 8. Способ реализуется следующим образом. Ультразвуковые колебания, излучаемые парой 2 и 3 трения, преобразуются пьезопреобразователем 1 в электрические сигналы и поступают на схему 4 предварительной обработки, где они фильтруются для подавления шумов и механических вибраций до 100 кГц 1,4 МГц и поступают на схемы 5 и 6. В схемах 5 и 6 производятся вычисления двух функций автокорреляций с временами интегрирования Т и Т соответственио при постоянном временном сдвиге i. и дисперсий с теми же временами Т,| , Т и последующее вычисление двух коэффициентов автокорреляций R(t,T,),RUVT2V . Величины сигналов, соответствующие коэффициентам автокорреляций RC,) к ( ,) , параллельно поступают на два входа схемы 7 сравнения, где формируются в выходной сигнал при равенстве входных сигналов, и на два входа самописца 8, где производится регистрация изменения коэффициентов автокорреляции во времени, используемая для контроля работы схем сравнения. Точность определения момента окончания приработки может устанавливаться в ишроких диапазонах и зависит от разницы времен интегрирования йТ и величины задержки С , т.е. чем меньше & Т О и чем больше временной

сдвиг 1 , тем выше точность измерения.

Преимущества предлагаемого способа заключаются в том, что он годится для любых материалов без предварительной подготовки, так как в этом способе участвуют несколько параметров сигналов, а не только одна ин- тенсивность, влияние изменения внешних климатических условий на вероятность принятия ошибочного решения снижается в несколько раз, а повторяемость (ив некоторой степзни точность) возрастает соответственно в несколько раз. Кроме того, определение момента окончания приработки этим способом прэволяет автоматизировать контроль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прирабатываемости пары трения | 1988 |

|

SU1562758A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ ПАРЫ ТРЕНИЯ | 1990 |

|

RU2051368C1 |

| Способ исследования износостойкости твердых тел | 1981 |

|

SU979958A1 |

| Способ диагностики фрикционной пары | 1980 |

|

SU1113710A1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Способ контроля времени приработки пары трения скольжения | 1985 |

|

SU1359717A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ И ТВЕРДОСМАЗОЧНЫХ ПОКРЫТИЙ | 1993 |

|

RU2090858C1 |

| Способ определения скорости изнашивания узлов трения при граничной смазке | 1989 |

|

SU1640608A1 |

(гас)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля времени приработки пары трения скольжения | 1976 |

|

SU599192A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-15—Публикация

1981-07-13—Подача