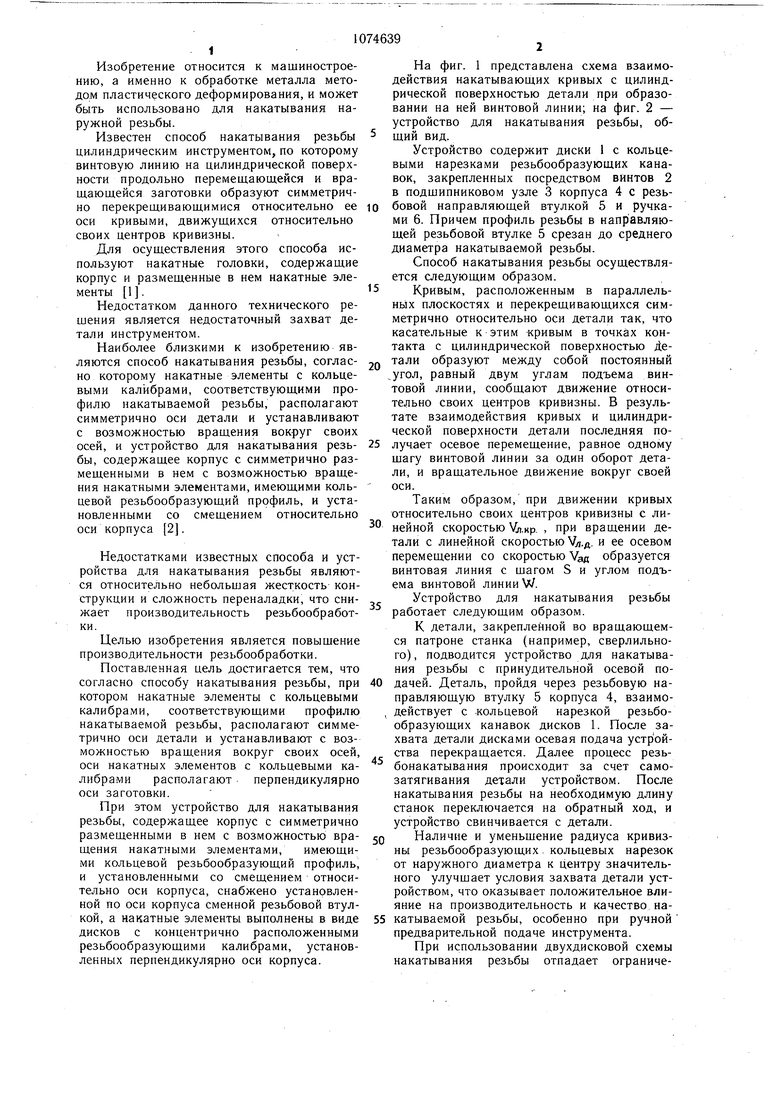

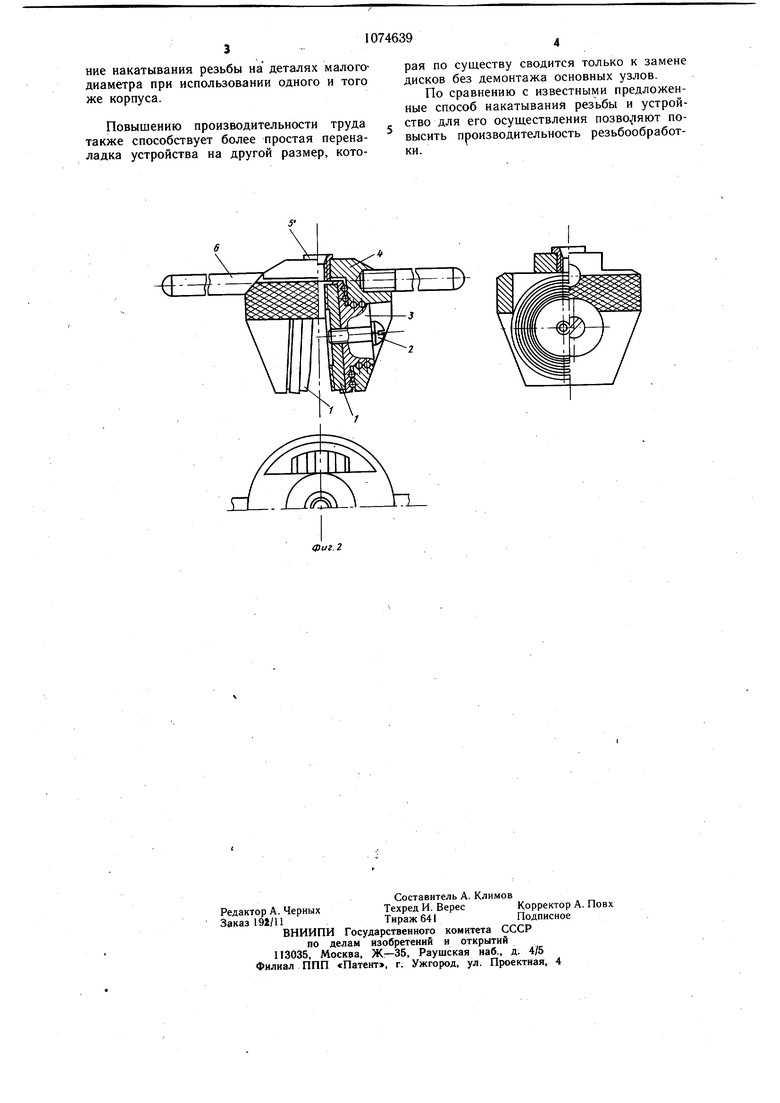

Изобретение относится к машиностроению, а именно к обработке металла методом пластического деформирования, и может быть использовано для накатывания наружной резьбы. Известен способ накатывания резьбы цилиндрическим инструментом, по которому винтовую линию на цилиндрической поверхности продольно перемещающейся и вращающейся заготовки образуют симметрично перекрещивающимися относительно ее оси кривыми, движущихся относительно своих центров кривизны. Для осуществления этого способа используют накатные головки, содержащие корпус и размещенные в нем накатные элементы 1. Недостатком данного технического решения является недостаточный захват детали инструментом. Наиболее близкими к изобретению являются способ накатывания резьбы, согласно которому накатные элементы с кольцевыми калибрами, соответствующими профилю накатываемой резьбы, располагают симметрично оси детали и устанавливают с возможностью вращения вокруг своих осей, и устройство для накатывания резьбы, содержащее корпус с симметрично размещенными в нем с возможностью вращения накатными элементами, имеющими кольцевой резьбообразующий профиль, и установленными со смещением относительно оси корпуса 2. Недостатками известных способа и устройства для накатывания резьбы являются относительно небольшая жесткость конструкции и сложность переналадки, что снипроизводительность резьбообработЦелью изобретения является повышение производительности резьбообработки. Поставленная цель достигается тем, что согласно способу накатывания резьбы, при котором накатные элементы с кольцевыми калибрами, соответствующими профилю накатываемой резьбы, располагают симметрично оси детали и устанавливают с возможностью вращения вокруг своих осей, оси накатных элементов с кольцевыми калибрами располагают перпендикулярно оси заготовки. При этом устройство для накатывания резьбы, содержащее корпус с симметрично размещенными в нем с возможностью вращения накатными элементами, имеющими кольцевой резьбообразующий профиль, и установленными со смещением относительно оси корпуса, снабжено установленной по оси корпуса сменной резьбовой втулкой, а накатные элементы выполнены в виде дисков с концентрично расположенными резьбообразующими калибрами, установленных перпендикулярно оси корпуса. На фиг. 1 представлена схема взаимодействия накатывающих кривых с цилиндрической поверхностью детали при образовании на ней винтовой линии; на фиг. 2 - устройство для накатывания резьбы, общий вид. Устройство содержит диски 1 с кольцевыми нарезками резьбообразующих канавок, закрепленных посредством винтов 2 в подшипниковом узле 3 корпуса 4 с резьбовой направляющей втулкой 5 и ручками 6. Причем профиль резьбы в направляющей резьбовой втулке 5 срезан до среднего диаметра накатываемой резьбы. Способ накатывания резьбы осуществляется следующим образом. Кривым, расположенным в параллельнь1х плоскостях и перекрещивающихся симметрично относительно оси детали так, что касательные к этим кривым в точках контакта с цилиндрической поверхностью Деч образуют между собой постоянный угол, равный двум углам подъема винтовой линии, сообщают движение относительно своих центров кривизны. В результате взаимодействия кривых и цилиндрической поверхности детали последняя получает осевое перемещение, равное одному шагу винтовой линии за один оборот детали, и вращательное движение вокруг своей оси. Таким образом, при движении кривых относительно своих центров кривизны с линейной скоростью Ул.кр. , при вращении детали с линейной скоростью Уя.д. и ее осевом перемещении со скоростью Уад образуется винтовая линия с шагом S и углом подъема винтовой линии W. Устройство для накатывания резьбы работает следующим образом. К детали, закрепленной во вращающемся патроне станка (например, сверлильного) , подводится устройство для накатывания резьбы с принудительной осевой подачей. Деталь, пройдя через резьбовую направляющую втулку 5 корпуса 4, взаимодействует с кольцевой нарезкой резьбообразующих канавок дисков 1. После захвата детали дисками осевая подача устройства перекращается. Далее процесс резьбонакатывания происходит за счет самозатягивания детали устройством. После накатывания резьбы на необходимую длину станок переключается на обратный ход, и устройство свинчивается с детали. Наличие и уменьшение радиуса кривизны резьбообразующих кольцевых нарезок от наружного диаметра к центру значительного улучшает условия захвата детали устройством, что оказывает положительное влияние на производительность и качество накатываемой резьбы, особенно при ручной предварительной подаче инструмента. При использовании двухдисковой схемы накатывания резьбы отпадает ограничение накатывания резьбы на деталях малогодиаметра при использовании одного и того же корпуса.

Повышению производительности труда также способствует более простая переналадка устройства на другой размер, которая по существу сводится только к замене дисков без демонтажа основных узлов.

По сравнению с известными предложенные способ накатывания резьбы и устройство для его осуществления позволяют повысить производительность резьбообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Устройство для выдавливания внутренних резьб | 1991 |

|

SU1759518A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

1. Способ накатывания резьбы, при котором накатные элементы с кольцевыми калибрами, соответствующими профилю накатываемой резьбы, располагают симметрично оси детали и устанавливают свЬзможностью вращения вокруг своих осей, отличающийся тем, что, с целью повышения производительности резьбообработки, оси накатных элементов с кольцевыми калибрами располагают перпендикулярно оси заготовки. 2. Устройство для накатывания резьбы, содержащее корпус с симметрично размещенными в нем с возможностью вращения накатными элементами, имеющими кольцевой резьбообразующий профиль, и установленными со смещением относительно оси корпуса, отличающееся тем, что, с целью повыщения производительности резьбообработки, оно снабжено установленной по оси корпуса сменной резьбовой втулкой, а накатные элементы выполнены в виде дисков с концентрично расположенными резьбообразующими калибрами, установленных перпендикулярно оси корпуса.

т) 1т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Писаревский М | |||

| И | |||

| Накатывание точных резьб, шлнцев и зубьев | |||

| Л., «Машиностроение, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резьбонакатные плашки | 1957 |

|

SU115164A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-21—Подача