О

К1

1 :л

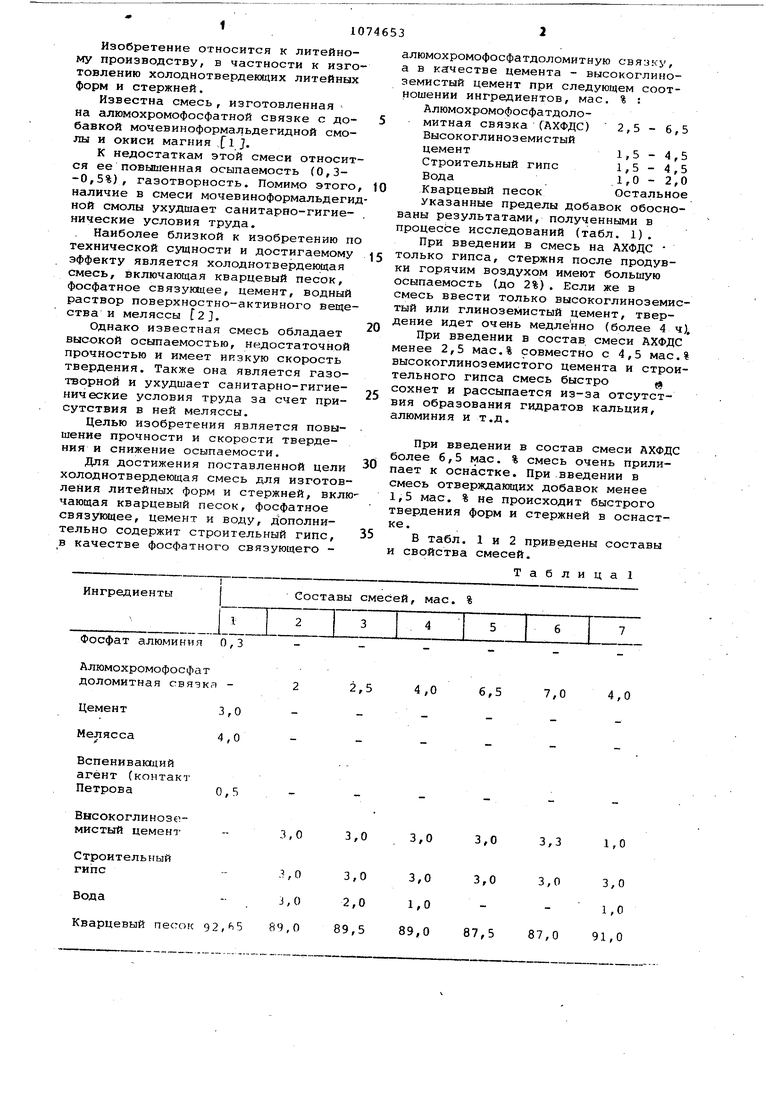

9 Изобретение относится к литейному производству, в частности к изго товлению холоднотвердеющих литейных форм и стержней. Известна смесь , изготовленная на алюмохромофосфатной связке с добавкой мочевиноформальдегидной смолы и окиси магния .fl J. К недостаткам этой смеси относит ся ее повышенная осыпаемость (0,3-0,5%), газотворность. Помимо этого наличие в смеси мочевиноформальдеги ной смолы ухудшает санитарно-гигиенические условия труда. Наиболее близкой к изобретению п технической сущности и достигаемому эффекту является холоднотвердекадая смесь, включающая кварцевый песок, фосфатное связующее, цемент, водный раствор поверхностно-активного веще ства и меляссы f2J, Однако известная смесь обладает высокой осыпаемостью, недостаточной прочностью и имеет низкую скорость твердения. Также она является газотворной и ухудшает санитарно-гигиенические условия труда за счет присутствия в ней меляссы. Целью изобретения является повышение прочности и скорости твердения и снижение осыпаемости, Для достижения поставленной цели холоднотвердеющая смесь для изготов ления литейных форм и стержней, вклю чающая кварцевый песок, фосфатное связукяцее, цемент и воду, дополнительно содержит строительный гипс, в качестве фосфатного связующего алюмохромофосфатдоломитную связку, а в качестве цемента - высокоглиноземистый цемент при следующем соотношении ингредиентов, мае, % : Алюмохромофосфатдоломитная связка (АХФДС) 2,5 - 6,5 Высокоглиноземистый цемент1,5-4,5 Строительный гипс 1,5-4,5 Вода1,0-2,0 Кварцевый песок Остальное указанные пределы добавок обоснованы результатами, полученными в процессе исследований (табл. 1). При введении в смесь на АХФДС только гипса, стержня после продувки горячим воздухом имеют большую осыпаемость (до 2%). Если же в смесь ввести только высокоглиноземистый или глиноземистый цемент, твердение идет очень медленно (более 4 ч). При введении в состав смеси АХФДС менее 2,5 мас.% совместно с 4,5 мас.% высокоглиноземистого цемента и строительного гипса смесь быстро «ji сохнет и рассыпается из-за отсутствия образования гидратов кальция, алюминия и т.д. При введении в состав смеси АХФДС более 6,5 мае. % смесь очень прилипает к оснастке. При введении в смесь отверждающих добавок менее 1,5 мае. % не происходит быстрого твердения форм и стержней в оснастке. В табл. 1 и 2 приведены составы и свойства смесей. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав холоднотвердеющей смеси для изготовления литейных форм и стержней | 1984 |

|

SU1261737A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685589A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1976 |

|

SU603184A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU544496A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2041765C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU939154A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1988 |

|

SU1532182A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033880C1 |

ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающая кварцевый песок, фосфатное связующее, цемент и воду, о тл и ч ающ а я с я тем что, с целью повшлеИия прочности и скорости твердения и снижения осыпаемости, она дополнительно содержит строительных, гипс, в качестве фосфатиого связую аего - алюмохромофосфатдоломитную связку, а в качестве цемента - высокоглиноземистый цемент при следукадем соотношении ингредиентов, мае. %: : Алюмохромофосфатдоло2,5 - 6,5 митиая связка Выс6коглинозе14истый 1,5 - 4,5 И цемент. 1,5 - 4,5 Строительный гипс 1,0 - 2,0 Вода Остальное Кварцевый песок

Фосфат алюминия 0,3

Алюмохромофосфат доломитная связка Цемент3,0

Мелясса 4,0 Вспенивающий агент (контакт Петрова 0,5

Внсокоглиноземистый цемент -Строительный

гипсВодаКварцевый песок 92,

2,5 4,0 6,5 7,0 4,0

3,0 3,0

3,0

3,3

1,0

3,0 3,0 3,0 3,0 3,0

2,0 1,0 - - 1,0

89,5 89,0 87,5 87,0 91,0

Составы смесей, мае,

Ингредиенты

9

Фосфат алюминия

Алюмохромофосфат доломитная связк

Цементг.

Мелясса .

Вспенивающий агент (контакт Петрова 4,5

1,5

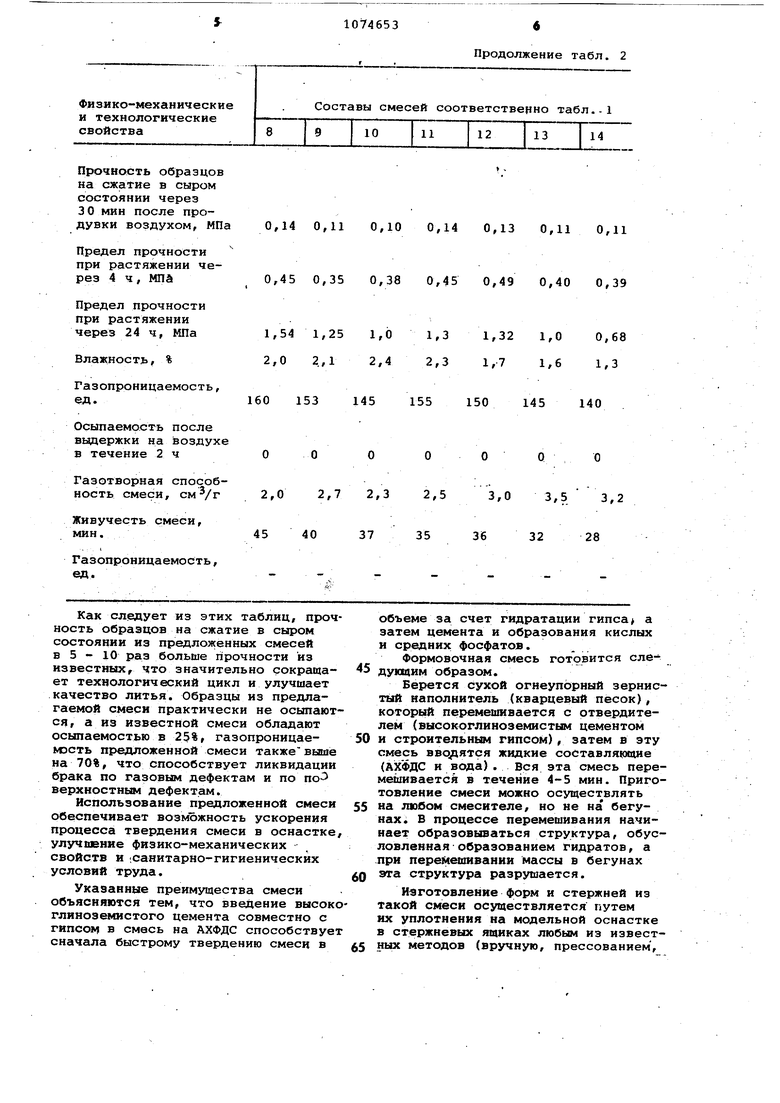

Прочность образцов на сжатие в сьфом состоянии через 30 мин после про0,13 0,08 0,15 2,0 дувки воздухом, МПа

Предел прочности при растяжении через 4ч, МПа

Предел прочности при растяжении через 24 ч, МПа

Влажность, %

Газопроницаемость, ед

Осыпаемость после ёндержки на воздухе в течение 2 ч Газотворная способность смеси, ивучесть смеси, мин. азопроницаемость,

ед.

Продолжение табл. 1.

1L Т

14

13

12

4,0

4,0

4,0

4,0

3,0

3,0

3,0

3,0

0,14 1,2

1,9 Прочность образцов на сжатие в сыром состоянии через 3 О мин после про0,14 0,11 0,10 дувки воздухом, МПа Предел прочности при растяжении че0,45 0,35 0,38 рез 4 ч, МПа Предел прочности при растяжении 1,54 1,25 1,0 через 24 ч, МПа 2,0 2.,1 2,4 Влажность, % Газопроницаемость, 160 153 145 ед. Осыпаемость после вьадержки на воздухе 00 О в течение 2 ч Газотворная способность смеси, см Vr 2,0 2,7 2,3 Живучесть смеси, 45 40 37 мин. Газопроницаемость, ед.

Как следует из этих таблиц, прочность образцов на сжатие в сыром состоянии из предложенных смесей в 5 - 10 раз больше прочности из известных, что значительно сокращает технологич аский цикл и улучшает качество литья. Образцы из предлагаемой смеси практически не осыпаются, а из известной смеси обладают осыпаемостью в 25% газопроницаемость предложенной смеси такжевьние на 70%, что способствует ликвидации брака по газовым дефектам и по поверхностиым дефектам.

Использование предложенной смеси обеспечивает возможность ускорения процесса твердения смеси в оснастке, улучшение физико-механических свойств и ..санитарно-гигиенических условий труда.

Указанные преимущества смеси объясняются тем, что введение высокоглиноземистого цемента совместно с гкпсои) в смесь на АХФДС способствует сначала быстрому твердению смеси в

Продолжение табл. 2

объеме за счет гидратации гипса а затем цемента и образования кислых и средних фосфатов.

Формовочная смесь готовится сле5 дующим образом.

Берется сухой огнеупорный зернистый наполнитель (кварцевый песок), который перемешивается с отвердителем (высокоглиноземистым цементом

0 и строительным гипсом), затем в эту смесь ввррятся жидкие составляющие (АХФДС и вода). Вся эта смесь перемешиваетсй в течение 4-5 мин. Приготовление смеси можно осуществлять

5 на любом смесителе, но не нгГ бегунах. В процессе перемешивания начинает образовываться структура, обусловленная образованием Гидратов, а при переК(1Швании массы в бегунах эта структура разрушается.

Изготовление форм и стержней из такой смеси осуществляется путем их уплотнения на модельной оснастке в стержневых ящиках любым из известных методов (вручную, прессованием. 0,14 0,13 0,11 0,11 0,45 0,49 0,40 0,39 1,3 2,3 5 О О О О 3,0 3,5 3,2 2,5 36 32 28 5

710746538

вибрацией и т.д.) с последующей. чиваквдие экономическую эффективность

продувкой холодным или подогретымизобретения: повышение качества отдо воздухом. ливок за счет ликвидации брака по

Испольэование предлагаемой смесила и поверхности отливок, улучшение

обеспечивает по сравнению с извест-5 санитарно-гигиенических условий труной следующие преимущества, обеспе-да.

газовым дефектам и по качеству метал

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследование, разработка и внедрение формовочных и стержневьпс смесей с фосфатными связующими для крупного и среднего литья РЛЦ ИЗПТ | |||

| Отчет о НИР | |||

| Чувашский ун-т им | |||

| И.Н.Ульянова | |||

| Чебоксары, 1978, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-02-23—Публикация

1981-07-02—Подача