00 ND Изобретение относится к получению окиси магния, которая используется в целлюлозно-бумажной, химической огнеупорной промышленности, а также для получения магнезиальных цементов в промышленности строительных материалов. Известен способ получения окиси магния путем обжига сырого магнезита при 1000°С с последующей гидратацией в воде до Mq(OH)2 и обработкой суспензии сернистым газом. Отфильтрованный раствор упаривают и обжигают при 800° 1. Однако получаемый порошок с размером частиц 1-3 мкм и удельной поверхностью 2,8 не соответствует требованиям, предъявляемым к высокоактивному каустическому магнезиту по скорости гидратации и срокам схватывания. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения окиси магния, заключающийся в обжиге природного магнезита в присутствии газообразного реагента - хлора 2. Недостатком известного способа является невысокая химическая активность продукта, которая определяется скоростью гидратации в воде, сроками схватывания и содержанием нерастворимого осадка в бисульфатных растворах, приготовленных на основе каустической окиси магния. Целью- изобретения является повышение химической активности целевого продукта, Поставленная цель достигается тем, что согласно способу получения окиси магния, включающему обжиг магнезита в присутствии газообразного реагента - сернистого или серного ангидрида. При этом, обжиг осуществляют путем 2-8-кратного нагрева магнезита до 700- 100°С со скоростью 20-200 град/мин и после каждого нагрева промежуточный продукт охлаждают. Осуществление многократного обжига в присутствии газообразных кислородных соединений серы позволяет повысить химическую активность каустического магнезита. Это обусловлено, во-первых, тем, что в результате многократного обжига материала увеличивается дефектность кристаллитов MqO и увеличивается их удельная поверхность. Во-вторых, газообразные соединения серы при нагревании в окислительной среде взаимодействуют с оксидом магния с образованием неплавящихся при температурах реализации способа соединений сульфита и сульфата магния (температуры плав ления более 1100°С). Образующиеся на поверхности частиц сульфатные и сульфитные пленки имеют рыхлое высокопористое строение и большую удельную поверхность, сохраняющуюся у конечного продукта. Благодаря этому полученная Каустическая окись магния представляет собой дисперсный орошок с высокой хи.мической активностью (размер частиц 0,01-0,5 мкм, удельная поерхность 14 ). Наличие сульфитов и сульфатов магния в конечном продукте не ухудщает его свойств, а при использовании его для приготовления варочных растворов в целлюлозно-бумажной промышленности улучшается качество и технологические свойства этих растворов. Количество обжигов от 2 до 8 определяется тем, что однократный обжиг не обеспечивает требуемой химической активности конечного продукта, а увеличение числа обжигов более 8 не приводит к заметному увеличению его химической активности, а также нецелесообразно с точки зрения энергетических затрат. Повышение температуры обжига более 1100°С вызывает заметное снижение вяжущих свойств вследствие перерождения каустической окиси магния в спеченную. При температуре ниже 700°С конечный продукт содержит большое количество неразложившегося карбоната, поэтому обладает низкой химической активностью. Выбор скоростей нагрева обусловлен следующим. Увеличение скорости нагрева более 200 град/мин приводит к снижению химической активности вследствие неполной декарбонизации магнезита. Снижение скорости нагрева ниже 20 град/мин нецелесообразно, во-первых, с точки зрения производительности обжиговых агрегатов,, а, вовторых, нагрев со скоростью ниже 20 град/мин, приводит к укрупнению кристаллов при 1000-1100°, вследствие чего уменьшается химическая активность каустического продукта. Скорость охлаждения и конечная .температура охлаждения на качество продукта не влияет. Газообразная среда может быть создана путем введения в обжигаемую магнезиальную шихту добавок, содержащих соединения серы, .например, пирита (РеЗг), источником серосодержащей атмосферы может быть также сама футеровка обжигового агрегата, выполненная из изделий на основе сульфит- или сульфатосодержащего вяжего, например сульфитно-спиртовой барды. Кроме того, требуемая атмосфера может быть создана путем подачи сернистого газа в обжиговое пространство печи, а также путем сжигания , топлива, содержащего сернистые примеси. Способ осуществляют следующим образом. Природный магнезит, измельченный до фракции менее 40 мм, содержащий 0,7- 1,6-/о всех сульфитных и сульфатных примесей, многократно обжигают во вращающейся печи. Серосодержащую атмосферу создают за счет разложения и окисления естественных примесей. Режимы и параметры

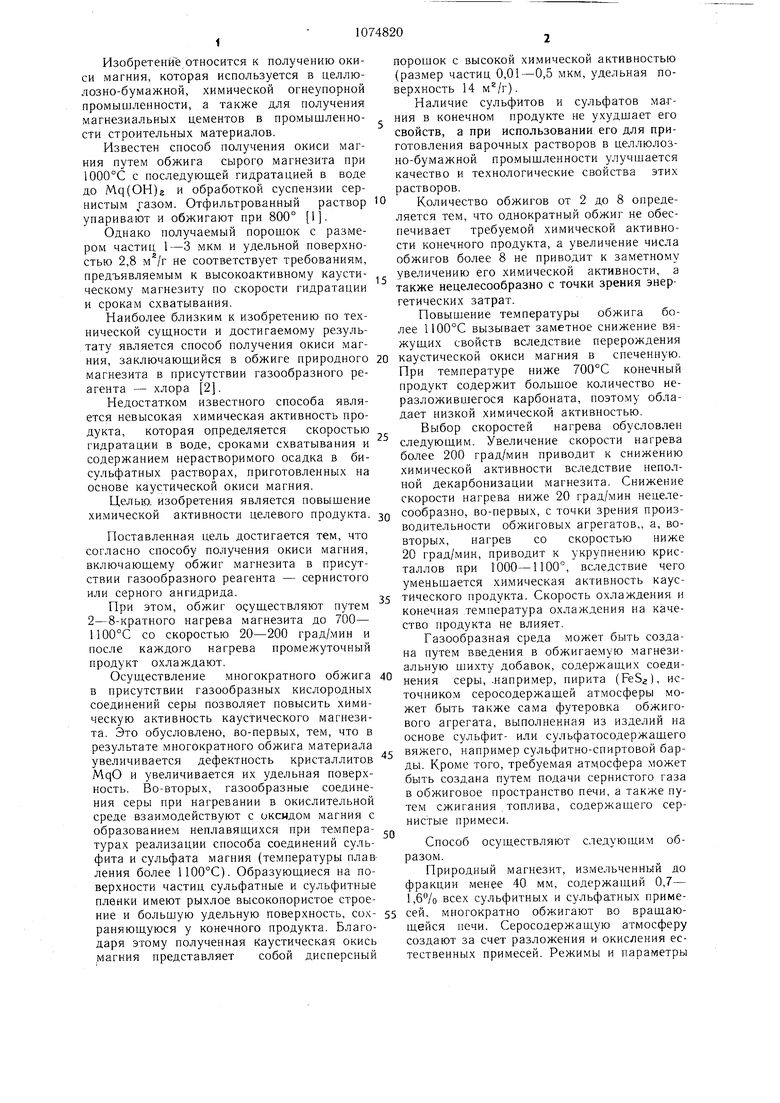

конкретных примеров выполнения способа приведены в табл. 1.

После каждого обжига материал охлаждают до 20-25°С.

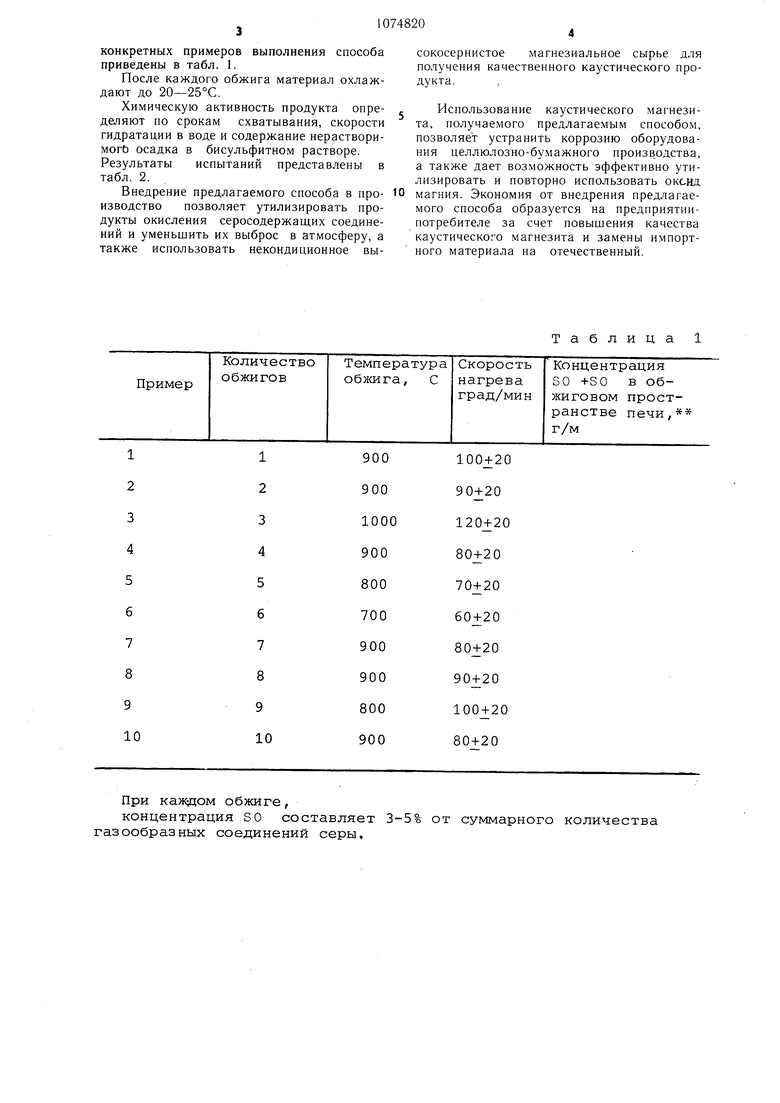

Химическую активность продукта определяют по срокам схватывания, скорости гидратации в воде и содержание нерастворимогЬ осадка в бисульфитном растворе. Результаты испытаний представлены в табл. 2.

Внедрение предлагаемого способа в производство позволяет утилизировать продукты окисления серосодержащих соединений и уменьшить их выброс в атмосферу, а также использовать некондиционное высокосернистое магнезиальное сырье для получения качественного каустического продукта.

Использование каустического магнезита, получаемого предлагаемым способом, позволяет устранить коррозию оборудования целлюлозно-бумажного произв,одства, а также дает возможность эффективно утилизировать и повторно использовать оксид магния. Экономия от внедрения предлагаемого способа образуется на предприятиипотребителе за счет повышения качества каустического магнезита и замены импортного материала на отечественный.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1996 |

|

RU2111929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОЛОМИТА | 2016 |

|

RU2619689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| Способ получения спеченого доломита | 1982 |

|

SU1074843A1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1991 |

|

RU2023705C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО, СПОСОБ ПОЛУЧЕНИЯ ЗАТВОРИТЕЛЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2010 |

|

RU2456250C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ, включающий обжиг магнезита в присутствии газообразного реагента, отличающийся тем, что, с целью повышения химической активности целевого продукта, обжиг ведут многократно, а в качестве газообразного реагента используют сернистый или серный ангидрид. 2. Способ по п. 1, отличающийся тем, что, обжиг ведут путем 2-8-кратного нагрева магнезита до 700-1100°С со скоростью 20-200 град/мин и после каждого нагрева промежуточный продукт охлаждают.

При каждом обжиге, концентрация SO составляет 3-5% газообразных соединений серы.

Таблица 1 от суммарного количества

rg

S t Ю (0 EH

оо

vD

43

о

о

rN

ш

о

к

со

|

Ti

гН

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1500014, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ № 1592146, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-15—Подача