(54) КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОГИПСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления газогипса | 1981 |

|

SU975639A1 |

| Композиция для изготовления газогипса | 1979 |

|

SU857044A1 |

| Сырьевая смесь для изготовления газогипса | 1977 |

|

SU655672A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Способ приготовления пористых гипсовых изделий | 1980 |

|

SU906961A1 |

| Сырьевая смесь для приготовления газогипса | 1977 |

|

SU626068A1 |

| Композиция для изготовления газогипса | 1980 |

|

SU948939A1 |

| Сырьевая смесь для изготовления газогипса | 1981 |

|

SU1010034A1 |

| КОМПОЗИЦИЯ ДЛЯ ГАЗОГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2162453C1 |

| Сырьевая смесь для изготовления гипсовых изделий | 1983 |

|

SU1087483A1 |

1

Изобретение относится к промышле.нности строительных материалов и мр-жет быть использовано при производстве газогипса на основе гипсовых вяжущих веществ для получения различных изделий.

Известны смеси для изготовления газогипса, включающие гипсовые вяжущие, карбонатную и кисло.тную добавки и воду l.

Наиболее близка к предлагаемой смесь для производства газогипса, включающая полуводный гипс и порообразующие добавки: кислотную - сернокислый алюминий и карбонатсодержащую - известняк 2J.

Недостаток этой смеси - низкая прочность газогипса.

Целью настоящего изобретения явЛйётся повышение прочности газогипса.

Указанная цель достигается тем, что смесь, включающая полуводный . гипс, сернокислый алюминий и карбонатсодержащую добавку, содержит в качестве карбонатной добавки шламовый осадок содового производства и дополнительно сульфитно-дрожжевую бражку и стекловолокно при следующем соотношении компонентов,, мас.% :

Полуводный гипс 55,0 - 65,0 Сернокислый

алюминий1,5 - 3,5

Шламовый осадок содового производства0,3 - 1,3 Сульфитно-дрожжевая бражка 0,2 - 0,6 Стекловолокно 0,1 - 1,9

10 Вода Остальное Шламовый осадок образуется на содовых производствах и включает в себя, мас.%... 5 СаСО 5 - 70-85; Са(ОН),2-4, Мд(ОН)2 - 0,3-0,6/ CaClj, - О,15

0,4,- Nad - 0,2-0,5.

смесь для изготовления газогипса приготавливают следующим образом.

Полуводный гипс, шламовый осадок содового производства и стекловолок20но перемешивают до однородной массы и затворяют в воде, в котрую предварительно вводят и тщательно перемешивают сернокислый алюминий и сульфитно дрожжевую бражку.

25

В результате реакции между карбонатами, входящими в состав шламового осадка содового производства, и сернокислым алюминием образуется углекислый газ, который поризует формо30вочную смесь.

Содержащиеся в составе шламового осадка содового производства примеси хлористого натрия и хлористого кальция служат ускорителями схватывауия формовочной смеси, что позволя;ёт отказаться от дополнительного ввода в смесь ускорителя схватывания, например, двуводного гипса.

Сернокислый алюминий, будучи поризующей добавкой играет также роль ускорителя схватьшания и упрочнителя пористой структуры материала в результате образования высокодисперсной- активной гидроокиси алюминия в процессе гидролиза сернокислого алюминия в водном растворе;

Сульфитно-дрожжевая бражка, являясь пластификатором,.позволяет снизить водо-гипсовое отношение смеси, что, как известно, влечет за собой повышение физико-механических свойст материала. Кроме того, при изготовлении сухой гипсовой штукатурки, гипсо-картонных листов и других слоистых издели{5, введение в смесь сульфитно-дрожжевой бражки повышает адгезию газогипса к картону.

Шламовый осадок содового производства

Сульфитно-дрожжевая бражка

Стекловолокно Вода Формула изобретения Композиция для приготовления газогипса, включающая полуводный гипс, сернокислый алюминий и карбонатсодер- 65

Стекловолокно с длиной нити 5-20 мм, введенное в формовочную смесь повышает трещиностойкость и ударопрочность газогипсовых изделий.

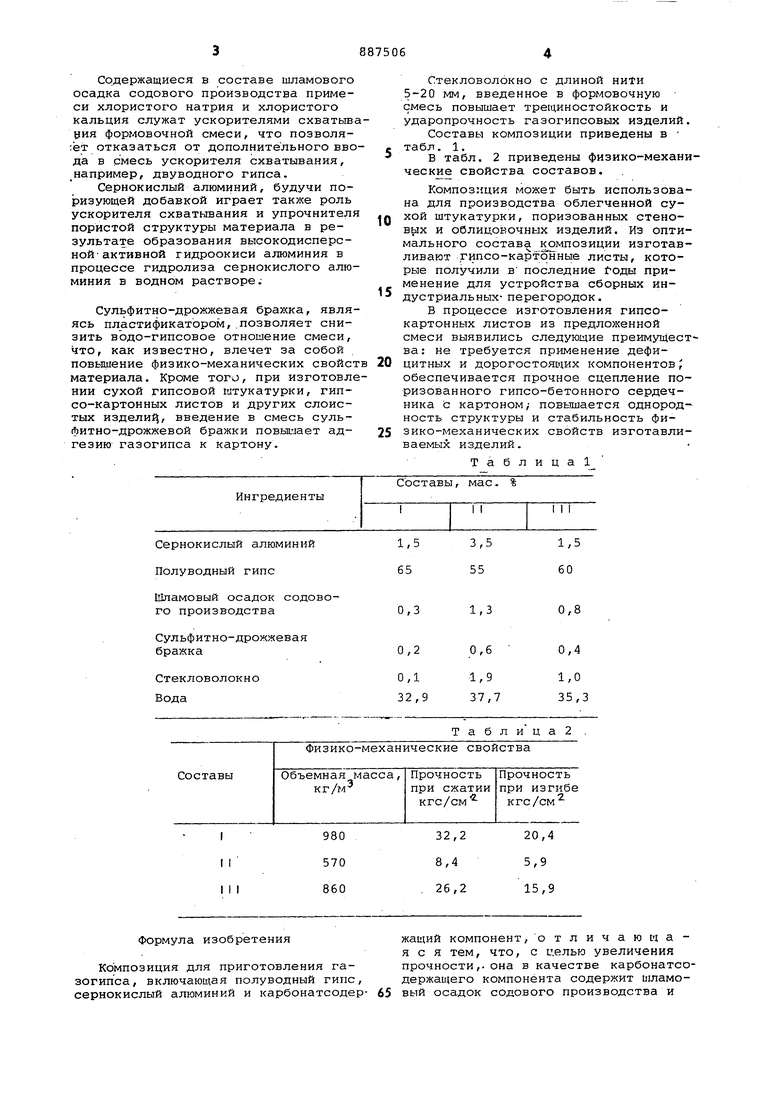

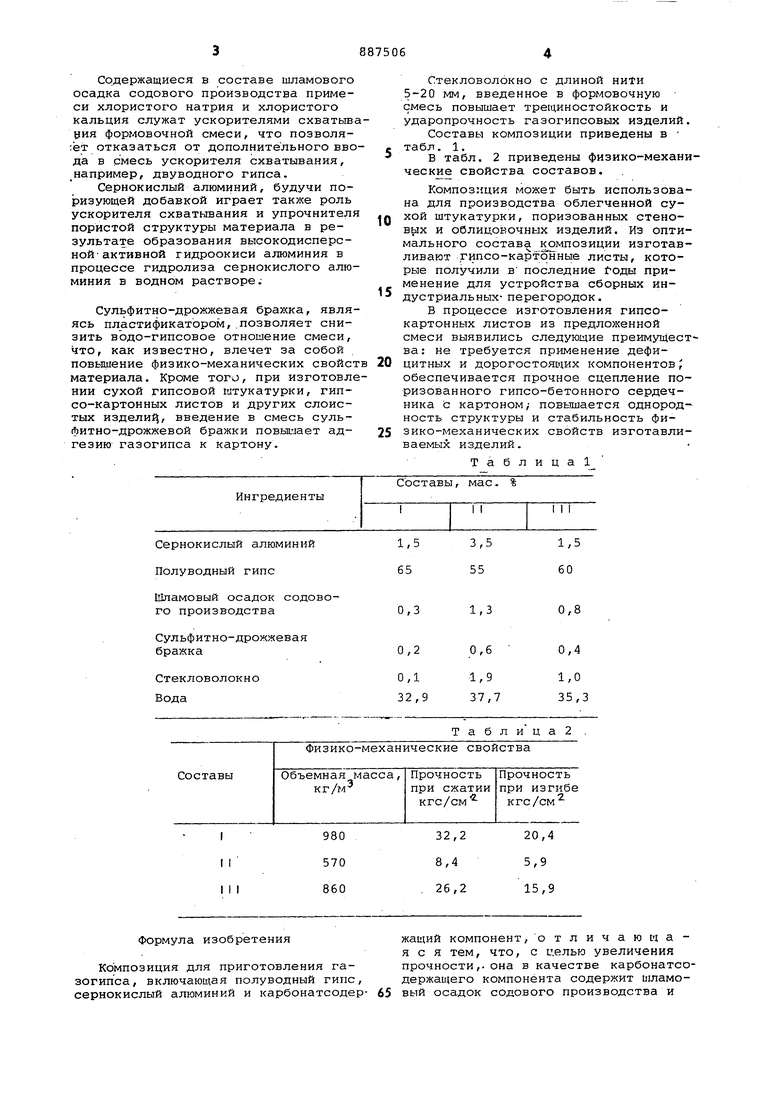

Составы композиции приведены в табл. 1.

В табл. 2 приведены физико-механические свойства составов.

Композиция может быть использована для производства облегченной сухой штукатурки, поризованных стеновых и облицовочных изделий. Из оптимального состава композиции изготавливают гипсо-картсэнные листы, которые получили в последние Роды применение для устройства сборных индустриальных- перегородок.

В процессе изготовления гипсокартонных листов из предложенной смеси выявились следующие преимущества: не требуется применение дефицитных и дорогостоящих компонентов , обеспечивается прочное сцепление поризованного гипсо-бетонного сердечника с картоном; повышается однородность структуры и стабильность физико-механических свойств изготавливаемых изделий.

Таблица

0,8

1,3

0,6

0,4

1,9

1,0 37,7 35,3

Таблица2 жащий компонент, о т л и ч а ю ц а я с я тем, что, с целью увеличения прочности,- она в качестве карбонатсодержащего компонента содержит шламовый осадок содового производства и

58875066

дополнительно сульфитно-дрожжевую Стекловолокно 0,1 - 1,9 бражку, стекловолокно иводу при еле- ВолаОстальное

дующем соотношении компонентов/мае.%,

Полуводный гипс 55,0 - 65,0Источники информации.

Сернокислый алю-принятые во внимание при экспертизе миний 1,5 - 3,5 с 1.-Авторское свидетельство СССР

Шламовый осадок 493445, кл. С 04 В 11/10,

содового проиэ-20.06.1973. .водства 0,3 - 1,3

IСульфитно-дрожжевая2. Авторское свидетельство СССР

бражка0,2 - 0,6 JQ 626068, кл. С 04 В 11/09, 11.04.77.

Авторы

Даты

1981-12-07—Публикация

1980-02-13—Подача