(

00

со. ю

Изобретение относится к способам термического крекирования продуктов вторичных процессов нефтепереработк-и с получением газообразных углеводородов, компонентов бензина и дизельного топлива, крекинг-остатка, а также целевого продукта - термогазойля (сырья для производства сажи) и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения термогазойля путем термического крекирования в печах при 500-545°С продуктов вторичных процессов нефтепереработки .(экстракт -фенольной очистки, тяжелый каталитический газойль, соляр коксования или их смесь) с последующим разделением полученной смеси на газ, бензин, термогазойль и крекинг-остаток.

Основным показателем улучшения качества термогазойля является повышение величины его индекса корреляции. Этот показатель обеспечивается, увеличением относительного содержания в термогазойле тяжелых ароматизированных фракций, выкипающих выше 400°С и углублением термического превращения сырьевых углеводородных фракций.

Относительное увеличение содержания в термогазойле тяжелых ароматизированных фракций.достигается путем отгона их от крекинг-остатка в колонне под вакуумом 690- 710 мм рт.ст. при 390-440°С с последующим смешением полученных тяжелых и легких газойлевых фраций. Индекс корреляции товарного газойля 97 1.

Недостатком данного способа является сложное аппаратурное и технологическое оформление процесса: наличие колонны, работающей под вакуумом и вакуум-создающего оборудования.

Наиболее близким к предлагаемом изобретению по технической сушност и достигаемому результату является способ, заключающийся в том, что крекируют экстракт селективной очики масел в смеси с газойлем каталитического крекинга в соотношении 1:1 при 500°С, продукты термического крекинга разделяют ректификацие на газ, бензин, сырье для производства сажи (термогазойль) и крекингостаток, который частично (1012 т/ч) с температурой для обеспечивания углубления термическго превращения сырьевых.углеводороных фракций возвращают на смешение с продуктами крекинга (180-200 т/ч в перетоке из реакционной камеры в испаритель высокого давления, гд крекинг-остаток быстро нагревается до . По сравнению с первым спсобом выход термогазойля и его индекс корреляции выше соответственно на 4-6% и 3-10 пунктов 21,

Недостатком известного способа является потеря значительных количеств целевых газойлевых фракций g крекинг-остатком, проявление при рециркуляции крекинг-остатка в оа- сутствии инертного разбавителя интенсивного пиролиза части целевых тяжелых газойлевых углеводородов, присутствующих в крекинг-остатке, что приводит к увеличенному выходу газа и, в конечном итоге, к относ -тельному снижению выхода термогазой-ля. .

Целью изобретения является увеличение выхода термогазойля, улучшение качества его и крекинг-остатка.

Поставленная цель достигается способом получения термогазойля путем термического крекинга нефтепродуктов с последующим фракционированием полученного продукта на газ, бензин, термогазойль и крекинг-остаток с последующей рециркуляцией крекинг-остатка в зону термического крекинга, в зону ;термического крекинга на смешение с его продуктами подают фракцию коксования с пределами выкипания 120-500°С в количестве 5-20 мае.% на рециркулируемый крекинг-остаток.

Способ осуществляют следующим образом,

Сырье - смесь экстракта селективной очистки масел с газойлем каталитического крекинга в соотношении 1:1 вколичестве 80-120 т/ч (плотностью 0,920-3,935,- К „о 1,530-1,550), направляют в ректификационную колонну, с низа которой при давлении 11,5-12,5 агу- и температуре 345 355°С ег подают в печ;-5 для наррева и терг-/.ческого крекирования при 490-505 С. Смес:ь продуктов реакции термическог-о крекинга направляют в реакционную камеру, .где при давлении 24-26 ати и температуре 490-505 с продолжают реакции термического крекинга и у.глеводородов, находящихся в паровой и жидких фазах. Продукты термического крекинга подают в испаритель разделитель) высокого давления, где при 445-470°С и давлении 13-15 ат.м завершают реакции термическохо крекинга углеводородов, находящихся в жидкой фазе, С верха испарителя: паровую фазу направляют для ррлэкзления в ректифик;щио1-1ную колонну, в которой отбирают сухой газ и голов0 ку (2-6%), компоненты бензина (1518) и дизельного топлива (3-4%). Иа испарителя высокого дггвления оста- , ток разделяют при давлении 0,9-1,1 атм и температуре 390-425°С, в 5 испарителе низкого давления - на

термогазойль и крекинг-остаток соответственно в количествах 37-46 и 34-42%.

Часть крекинг-остатка с температурой 280-400 С рециркулируют в зону термического крекинга (например, после реакционной камеры) в соотношении к сьлрьевой смеси,как 1-20:100. На смешение, с продуктами термического крекинга, минуя печи, подают соляр коксования (фракцию 120-500 С) (0,920-0,945, н.к. 120125°С, выкипает при температуре, С: 5% - 180-190, 10% - 210-220, 20% - 270-280, 30% - 310-320, 40% - 345-350, 50% - 355-365, 60% 375-385, 70% - 390-395, 80%.- 405415, 90% - 425-445, 95% - 450-465, к.к. - 485-495 в количестве 5-20% на рециркулируемый крекинг-остаток

Соляр коксования является как бы третьим компонентом сырья предлагаемого варианта термического крекинга. Поэтому подача его не в печь, а в продукты начатого в печи но еще не полностью завершенного термического крекинга, имеет следующие преимущества. Разгружается печь от баластных инертных в данном случае сырьевых (соляровых) фракций, которые претерпели аналогичный рассматриваемому процесс термического разложения и уплотнения при термическом коксовании тяжелых нефтяных остатков в коксовых кубах или на установках непрерывного коксования (при незначительном времени пребывания в печи с температурой степень конверсии их практиче&ки отсутствует). Снижается коксование печи и увеличивается цикл ее работы. Снижается пиролиз ценных термогазойлевых фракций (увеличивается их выход) в испарителе высокого давления, поскольку для них соляровые углеводороды коксойания проявляют себя как инертный разбавитель.

Увеличивается выход термогазойля на 10-15% и улучшается его,качество по индексу корреляции на 5-15 пунктов в результате повышения отпарки тяжелых (400-43рС) фракций от крекинг-остатка при снижении парциального их давления в продуктах крекинга в присутствии инертных легких .соляровых углеводородов коксования, выкипающих до 350°С. Выход термогазойля увеличивается также за счет

фракций соляра коксования, выкипающих выше . Улучшается качество крекин -остатка при снижении содержания в нем газойлевых фракций.

Пример 1. Сырье - смесь 5 экстракта селективной очистки масел с Газойлем каталитического крекинга в соотношении 1:1 в количестве 100 т/ч (плотность 0,927,Kf,p 1 1,538), разделяют в колонне при

JO |давлении 12 атм, с низа которой остаток нагревают и крекируют при 502с в печах. Смесь продуктов крекинга направляют последовательно в реакционную камеру, где их при дав1г лении 25,5 ати и температуре продолжают крекировать. Продукты термического крекинга подают в испаритель высокого давления, где при 465с и давлении 13,5 ати завершают термический крекинг углеводородов.

С верха испарителя паровую фазу

направляют для ректификации в колонну , а остаток разделяют в испарителе низкого давления на термогазойль 37%) и крекинг-остаток (42%).

5

Часть крекинг-остатка в количестве

15 т/ч с температурой 380°С рециркулируют в зону термического крекинга (после реакционной камеры). На смешение с продуктами термическо0 го крекинга, минуя печи, подают соляр коксования (плотность 0,935, н.к. 123/ выкипает при температуре, h: 5% - 187/ 50% - 362; 95% - 463} к,к, - 491) в количестве 5% на ре5 циркулируемый крекинг-остаток. Подача соляра коксования в продукты крекинга на стадии продолжения реакций термического превращения позволяет углубить крекинг углеводородов, по0 высить извлечение термогазойлевых фракций из крекинг-остатка и улучшить качество целевых продуктов. По сравнению с работой установки на обычном режиме в результате перерасс пределения фракций, выкипающих выше , выход термогазойля увеличивается с 27 до 37%, а соответственно, крекинг-остатка снизился с 50 до 42%. В таблице даны основные показа тели полученные на установках термического крекинга. Индекс корреляции термогазойля повысился с 97 до 106, а коксуемость крекинг-остатка с 23 до 28,4%. За счет сокращения

5 пиролиза тяжелых газойлевых фракций снижается выход газа и бензина на 2%.

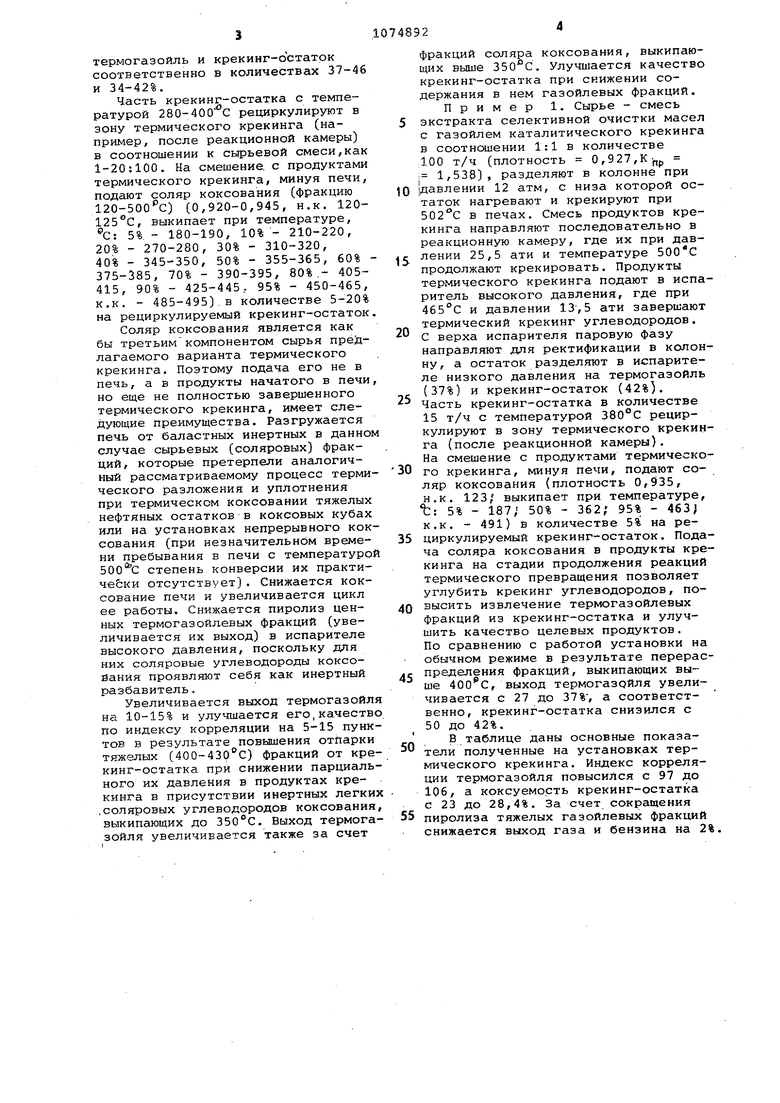

Количество рециркулируемого крекинг-остатка,т/ч

Количество соляра коксовния, подаваемого на смешение с продуктами термического крекинга, на рециркулируемый крекингостаток

Получено на сырье,,%:

Термогаэойля

Крекинг-остатка .

Дизельного топлива Сумма бензина, головки, газа, потерь

Содержание фракций, выкипающих выше в термогазойле, %

Индекс корреляции термогазойля

Содержание фракций, выкипающих в пределах . 40О-430°С в- крекинг.остатке,%

Коксуемость крекинг-остатка, %

С учетом соляра коксования

Пример 2. Процесс ведут также, как в примере 1, только на смешение с продуктами термического крекинга подают соляр коксования в количестве 12% на рециркулируемый крекинг-остаток. По сравнению с примером 1, выход термогазойля увеличился с 37 до 44J5%, а его индекс корреляции улучшился с 106 до 112. Снизился выход крекинг-остатка с 42 до 35,0% при повьшении коксуемости с 28,4 до 33%,

Пример 3, Процесс проводят также, как в примерах 1 и 2, но на смешение с продуктами термического крекинга подают саляр коксования в количестве 19,5% на рециркулируемый крекинг-остаток,

По сравнению с примерами 1 и 2, аыхо/t термогазойля увеличивается до 46%, а его индекс корреляции повыиается до 116, при этом снижает ся выход крекинг-остатка до 34%

15

15

15

12

20,0

44,546

35,034

3,03,0

17,517,0

43

112116

1210

3334,0

с улучшением коксуемости до 34% за счет сокращения в нем фракций, выкипающих в пределах 400-430с до 10%.

При подаче соляра коксования на смешение с продуктами термического крекинга меньше 5% положительных результатов не обнаружено, а при по-даче более 20% имеет место значительное ухудшение качества термогазойля и крекинг-остатка, соответствен.чо снижается индекс корреляции до 85, а коксовое число крекинг-остатка до . Объяснить это можно тем. что при наличии больших количеств инертных соляровых фракций коксования вданных условиях имеет место значительный эффект разбавления этими фракциями системы и конечных продуктов при сниженных реакциях крекинга углеводородов, их уплотнения и конденсации.

Таким образом, предлагаемый 5 способ, предусматривающий подачу

вольфрам (У1)

сурьма (Ш)

олово (

тантал (V)

Найдено германия

Найдено германия Прочерк означает, определении германия

Таким образом, 4,5-ди6ром-2,3,7-триокси-9- (З, -дибром-2-.оксифенил )-6-флуорон (тетрабромсалицилфлуорон) имеет следующие преимущества по сравнению с 2,3,7-тpиoкcи-9-фeнил-б- I лyopoнoм{фeнилфлyopoнoм :избиpanтельностьпо отношениюк германию/ широкий круг элементов, присутствие которых в анализируемом объекте не мешает определению германия (табл.2) позволяет исключить из хода анализа стадию отделения германия, что ускоПродолжение табл. 2

IT

480 90

ряет и упрощает анализ, улучшает воспроизводимость определения/ сокращение времени развития окраски комплекса германия в 10 раз, что повышает экспресснрсть определения, а также более высокий молярный коэффициент погашения комплекса (в 3 раза/, что увеличивает чувствительность определения и снижает нижний предел обнаружения германия; позволяет выполнять определение германия при меньшем (в 10 раз ) содержании этанола. что присутствие этого элемента недопустимо при с помощью фенилфлуорона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения сырья для производства сажи и кокса | 1976 |

|

SU600165A1 |

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

СПОСОБ ПОЛУЧЕНИЯ ТБРМОГАЗОЙЛЯ путем термического крекинга нефтепродуктов с последующим фракционированием полученного продукта на газ, бензин7 термогазойль и крекинг-остаток с последуьщей рециркуляцией крекинг-остатка в зону термического крекинга, о тличающийся тем, что, с целью увеличения выхода целевого продукта и улучшения качества его , и крекинг-остатка, в зону термического крекинга на смешение с его продуктами подают фракцию коксования с пределами выкипания 120ЗОО С в количестве 5-20 мас.% на рециркулируемый крекинг-остаток.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтепереработка и нефтехимия, 1973, № 11, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1972 |

|

SU435263A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-20—Подача