(54) СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ

Ноль изобретения - разработка способа олучения сажевого сырья улучшенного каества, имеющего индекс коррепйцнн выше 10.

Предлагается при получении сырья для s производства сажи путем термического рекинга экстрактов селективной очистки асел и/или газойля каталитического креинга с получением термогаэойля и кре- иип-остатка и последующего коксования ю рекинГ -остатка подвергать коксованию месь термогаэойля и крекинг остатка в весовом соотношении ,

Предлагаемый способ осуществляют следукнцнм образом.15

Тяжелый каталитический газойль и/или экстракт селективной очистки масел подвергают термическому крекингу при темпера- & туре 5ОО 55О°С и давлении 20-22 кгс/см Продукты реакции подают в испаритель вые о- Ю кого давления, где происходит разделение их на парооую и жидкую фазы.

Паровая фаза поступает ректификацинную колонну высокого йавленкя. С верха колонны выходят газы и бензин, с акум- 25 мулйтора и низа колонны «. промежуточный продукт.который Б смеси с сырьем soaBpama етсй и печь на повторное крекирование,. Жидкая фаза с испарителя высокого давления псютупает в испаритель низкого 30 (авления; С верха последнего .при темперагуре выводятся ниэкокипящие углеводороды, а с аккумулятора - газойлевые фракции, которые в балансовом соотношении смешиваются с крекинг- остат 35 ком, откачиваемым с низа колонны.

Соотношеш-ie между количествами термогазойля н крекиш-остатка можно изменять S зависимости от фракционного и химического состава исходного сырья. путем измене- д йй;я температурного р.ежима колонны.

Полу1енну1о высокоарок атваированнукз балансовую смесь подвергают коксованию при более жестких условиях, чем обычное парафинистое остаточное сырье. Темпера- 45 тура на выходе из реакционного змеевика 5ОО-515°С, давление в реакторе 1,8бкгс/см , коэффициент рециркуляции до 2. Парожидкостная смесь из реакционного змеевика поступает в реактор, где проис- 50 ходит образованке и накопление кокса. Паровая фаза с верха реактора поступает в атмосферную ректификационную колонну, где происходит разделение газообразных и жидких углеводородов.55

Из жидких углеводородов (дистиллята коксования) выделяют фракцию 250-550 предпочтительно 25О-500 С, которая 5юл ется высококачественным сырьем для производства сажи.

Пример. Термогазойль, полученный термическим крекргагом смеси тяжелого каталитического газойля и экстракта селективной очистки масел, в смеси с высокоароматианрованным крекинг-остатком в весовом соотношении 1:1 подают с установки термического крекинга в реактор замедленного коксования. Процесс коксования ведут при температуре 5 , давлении 1,8 кгс/см и.коэффициенте рюциркуляции,равном 1,3.

Пары из реактора поступают в ректификационную колонну, где происходит разделение газообразных и жидких продуктов реакции.

Из коксового дистиллята вь деляют фракцию 250-500 с выходом 46% (на сырь коксования).

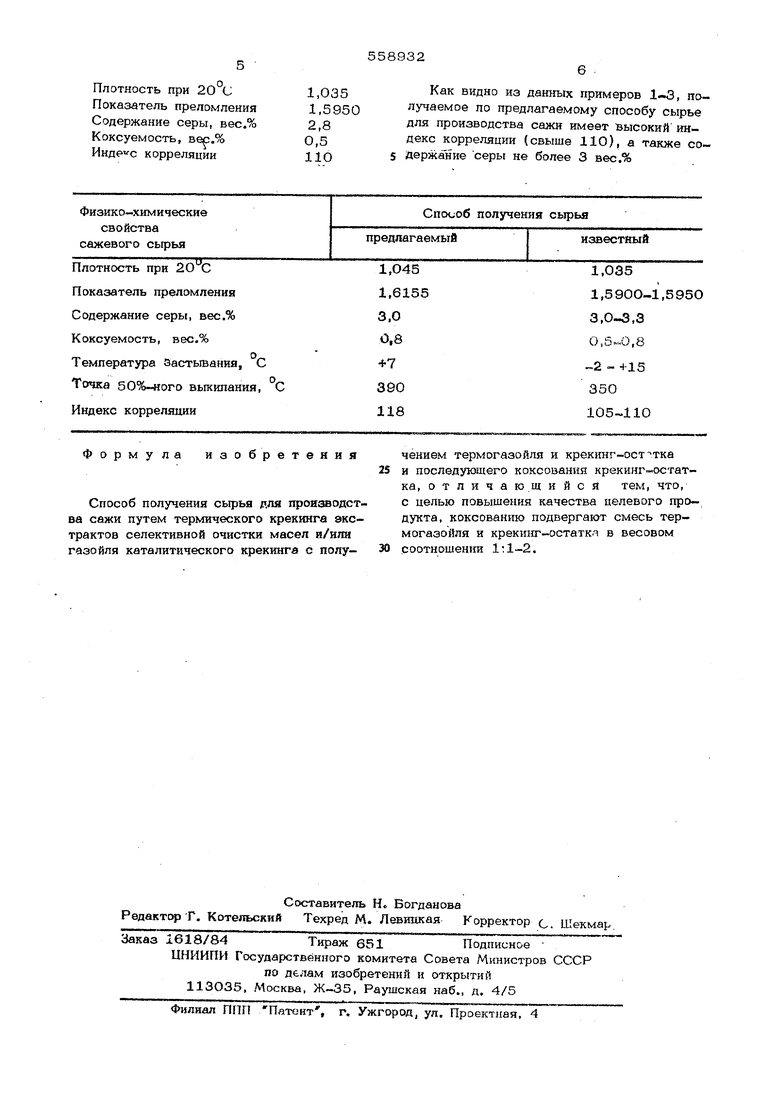

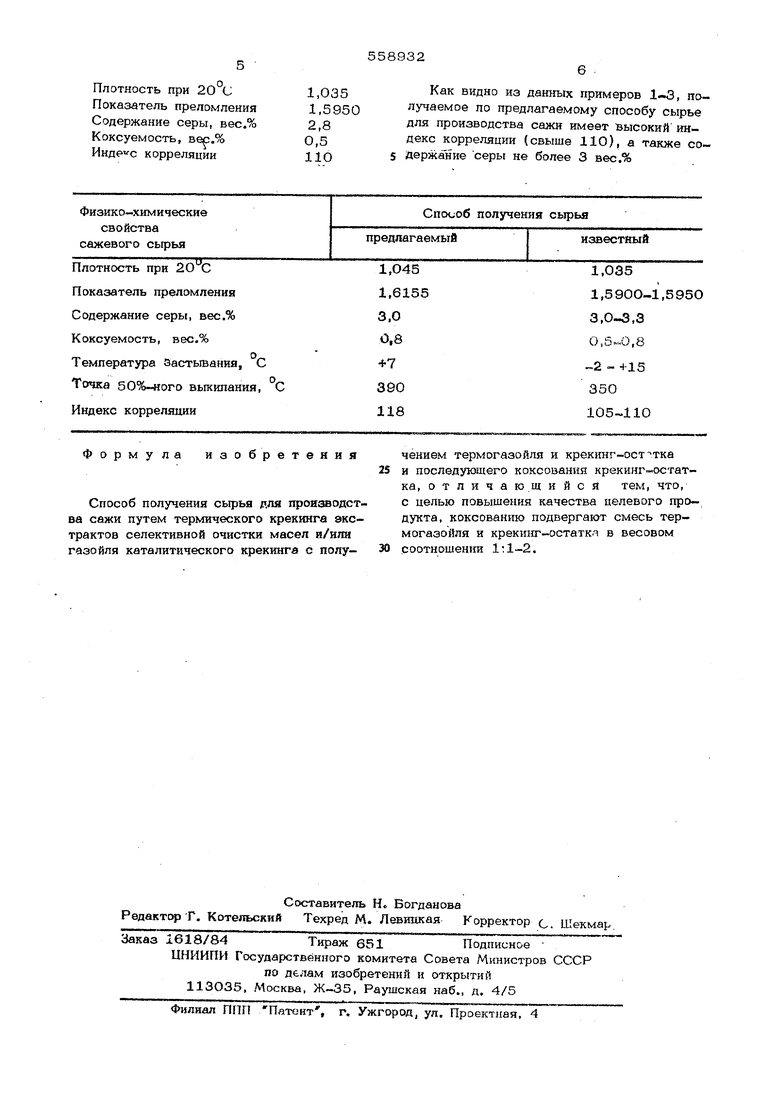

Сравнительная характеристика сажевого сырья, полученного по примеру 1, и сьфья полученного по наиболее близкому к изобретению известному способу, дана в таблице. П р и м е р 2. Термогазойль, полученный известным способом, в смеси с высокоароматизированным крекинг-остатком от производства термогазойля в весовом соотношении 1:1 поступает с установки термического крекинга в реактор замедленного коксований. Процесс коксования ведут при температуре 515°С, давлении 1,8 кгс/см и коэффиоиенте рециркуляции, равном 1,3.

Пары из реактора поступают в ректификационную колонну, где происходит разделе- ние газообразных и яшдких продуктов реакции. Из коксового дистиллята выделяют фрак пкю 25О 500°С, являющуюся сырьем для производства сажи. Физико-химические свойства этой фракции приведены ниже. Плотность при 2ООС1,060

Показатель преломления1,62ОО

Содержание серы, вес.%3,0

Коксуемость, вес«%0,8

Индекс корреляции135

П р и м е р 3. Термогазойль, полученный известным способом, в смеси с высокоаромагизированным- крекинг-остатком от п|эоизводства термогазойля в весовом соотношении 1;1 -поступает с установки термического крекинга в реактор замедленного коксования. Процесс коксования ведется при температуре ЗОО-С, давлении 1,85,0 кгс/см и коэффициенте рециркуляции, равном 2,0.

Пары из peaiCTOpa поступают в ректификационную колонн5% где происходит разделение газообразных и жидких продуктов реакции.

Из коксового дистиллята выделяют фракО

цию 250-450 С, являющуюся сырьем для производства сажи.

Физико-химические свойства сырья приведены ниже.

Плотность при 20°С

Показатель преломления

Содержание серы, вес.%

Коксуемость, вес,%

Индекс корреляции

Как видно из данных примеров , получаемое по предлагаемому способу сырье для производства сажи имеет высокий индекс корреляции (свыше 110), а также сойержание серы не более 3 вес.%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| Способ получения сырья для производства технического углерода | 1976 |

|

SU572487A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1973 |

|

SU406867A1 |

| Способ получения сырья для производства сажи | 1981 |

|

SU979491A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

Плотность при 2О С Показатель преломления Содержание серы, вес.% Коксуемость, вес,% Температура Застывания, С Точка 50%-ного вьшипания, Индекс корреляции

Формула изобретения

Способ получения сьфья для производства сажи путем термического крекинга экстрактов селективной очистки масел и/или газойля каталитического крекинга с полу1,035

1,5900-1,5950

3,0-3,3

О,5-0,8

-2 - н-15 35О 105-110

чением термогазойля и крекинг-ост- тка и последующего коксования крекинг-остатка, отличающийся тем, что, с целью повышения качества целевого продукта, коксованию подвергают смесь термогазойля и крекинг-остатка в весовом соотношении 1:1-2.

Авторы

Даты

1977-05-25—Публикация

1975-03-18—Подача