Изобретение относится к нефте- перерабатывающей промышленности и может быть использовано при подготовке сырья для производства кокса и сажи.

Цель изобретения - увеличение выхода кокса и сырья для производст / сажи.

Способ осуществляют следующим образом.

С помощью атмосферно-вакуумной перегонки жидкие продукты термического крекинга вторичных тяжелых дистиллятов делятся на три фракции: малоароматизированную (ИК меньше 95) выкипающую в пределах 200-400 С; высокоароматизированную (ИК выше 110 выкипающую в пределах АОО-ЗОО С, и остаточную, представляющую собой вакуумный крекинг-остаток, выкипающий при температуре выше 500 С. Для разбавления вакуумного крекинг- остатка используют малоароматизированную фракцию, последнюю в условиях

коксования подвергают дополнительной ароматизации. Такая технология позволяет вовлечь в сырье коксования вакуумный крекинг-остаток. ,

Выделение высокоароматизированной фракции из состава сырья коксования позволяет увеличить выход целевых продуктов. Выход кокса возрастает за счет увеличения удельного веса и коксуемости сырья коксования. Сырье для производства сажи получается смешением коксового газойля и высокоароматизированной фракции, выкипающей при 400-500 С.

Пример. Смесь вторичных тяжелых дистиллятов (тяжелый газойль каталитического крекинга, экстракты масляного производства, вакуумный газойль, полученный из крекинг-остатка от гудрона) подвергают термическому крекингу при 490-550 С и давлении 20-30 кгс/см. Продукты реакции подают в испаритель высокого давления, где происходит разделение их на паровую и жидкую фазы.

Паровая фаза поступает в ректи-- фикационную колонну высокого, давления С верха колонны выводят газ и бензин, с аккумулятора и низа колонны - циркулирующие газойлевые продукты, которые в смеси с сьфьем возвращаются в печь на крекирование.

Жидкая фаза с испарителя высокого давления поступает в испаритель низ10

5,

20

25

217874

кого давления. С верха колонны выводят бензиновые углеводороды, а с аккумулятора - малоароматизированную фракцию, выкипающую в пределах 200- 400°С. Выход этой фракции составляет 10 мае.% на сьфье. В известном способе с аккумулятора выводят 30 мас.% термогазойля, выкипающего в пределах 200-500 С. Для вьщеления такого количества целевого продукта в испарителе необходимо поддерживать давление, близкое к атмосферному, либо создавать разрежение за счет применения вакуумных насосов. В предлагаемом способе вьц1,еляют только головные . фракции, выкипающие при температуре до 400 С, поэтому давление в испарителе поддерживают 3-6 кгс/см. Такой режим также способствует лучшему испарению остатка в вакуумной колонне за счет увеличения содержания газойлевых фракций в составе загрузки и вносимого тепла в колонну.

В известном способе в вакуумной колонне выводят только один погон - вакуумный термогазойль, выход которого составляет 10 мас.% на сырье кре- . кинга. В предлагаемом способе для улучшения качества высокоароматизиро- 30 ванной фракции в вакуумной колонне выводят два погон.а: целевой продукт выводят с аккумулятора, а с кармана

2-ой тарелки, расположенный выше аккумулятора, дополнительно выделя- 35 ют малоароматизированные фракции, выкипающие при температуре до 400 С. Выход целевого, продукта составляет 25 мас.% на сырье крекинга, откуда дополнительно отбирают 5 мас.% фракций, выкипающих при температуре до .

Малоароматизированные фракции, полученные в испарителе низкого давления и в вакуумной колонне смешивают с вакуумным крекинг-остатком в балансовом соотношении и направляют на коксование. Положительный эффект - увеличение выхода целевых продуктов, достигается при весовом соотношении малоароматизированных фракций к вакуумному крекинг-остатку как 1:1-2. .

40

45

50

Условия коксования: температура на выходе из рбакционно-змеевика

490-500 С, давление в реакторе 1,8 - 5 кгс/см, коэффициент рециркуляции

до 2.

3. 12

Парожидкостная смесь из реакционного змеевика поступает в реактор, где происходит образование и накопление кокса. Паровая фаза с верха реактора поступает в ректификационную колонну, где происходит разделение газробразных и жидких продуктов. Из дистиллята коксования выделяют фракцию, выкипающую при 200-500 С, выход которой на сырье крекинга составляет 10,4%. Смесь коксового

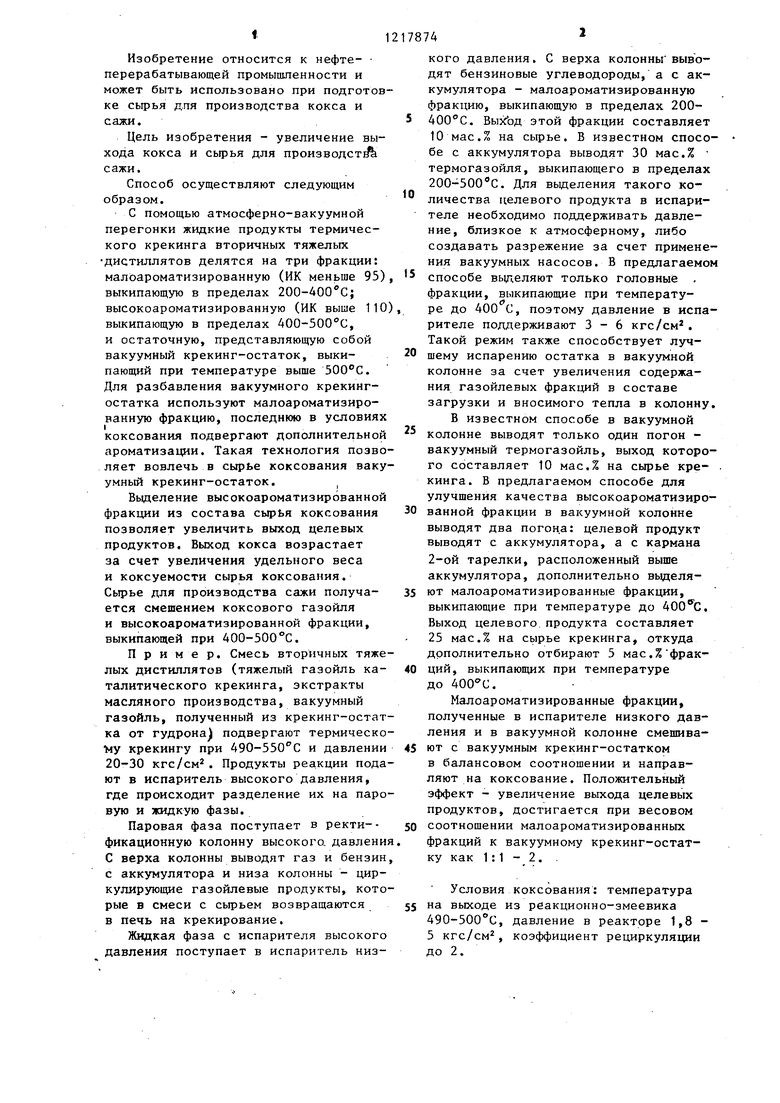

.-Таблица

Качество узких фракций термогазойля и крекинг-остатка

Фракции термогазойл при температуре,с 220-350

350-375375-400

400-425

425-450

450-475

475-500

Фракции крекинг-ост при температуре,с 250-350

350-375 .

375-400

400-425

425-450

450-475

475-500

Остаток, выкипающий выше

178744

газойля и высокоароматизированной фракции, полученной при термическом крекинге, является высококачейтвен- ным сырьем для производства сажи. 5 Выход целевого продукта - 35,4 мас.% на сырье крекинга.

В результате применения предлагаемого способа вькод продуктов увеличивается: сырье для пронэводст0 ва сажи с ИК выше 110 на 5,4 мас.% и кокса на 4-5 мас.%.

1,1700

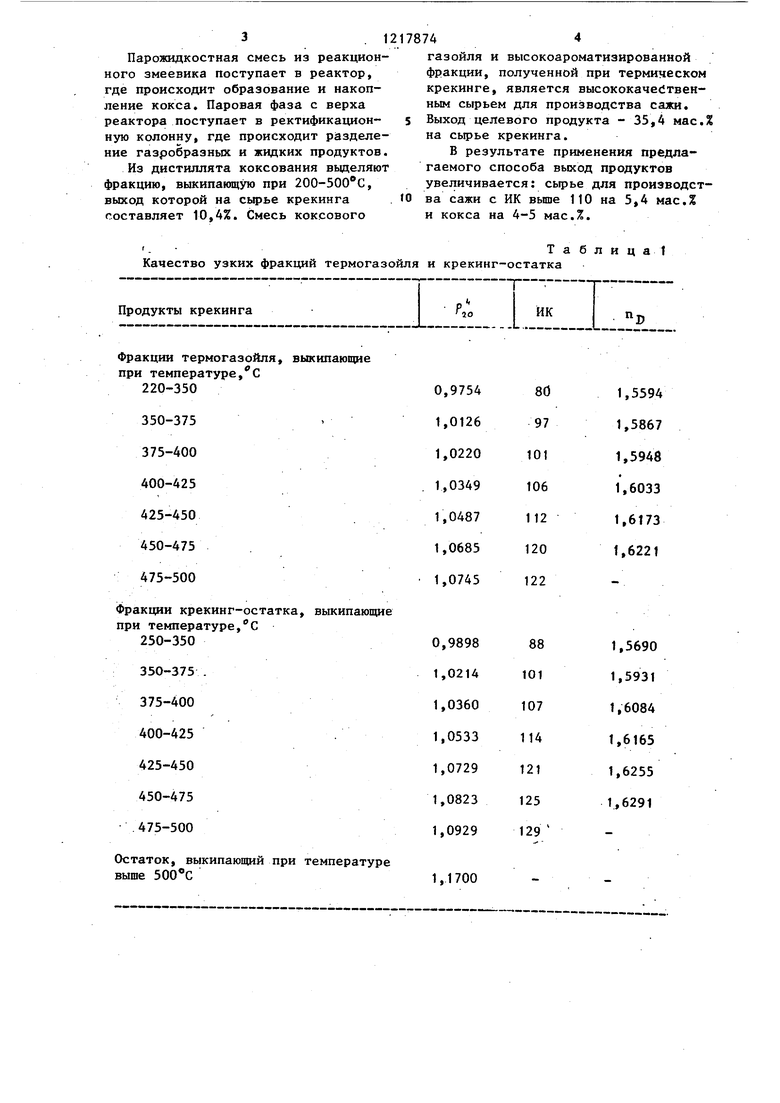

Качество и -выход целевых продуктов по известному способу

Выход Целевого продукта при коксовании 46% или 65-0, на сырье крекинга.

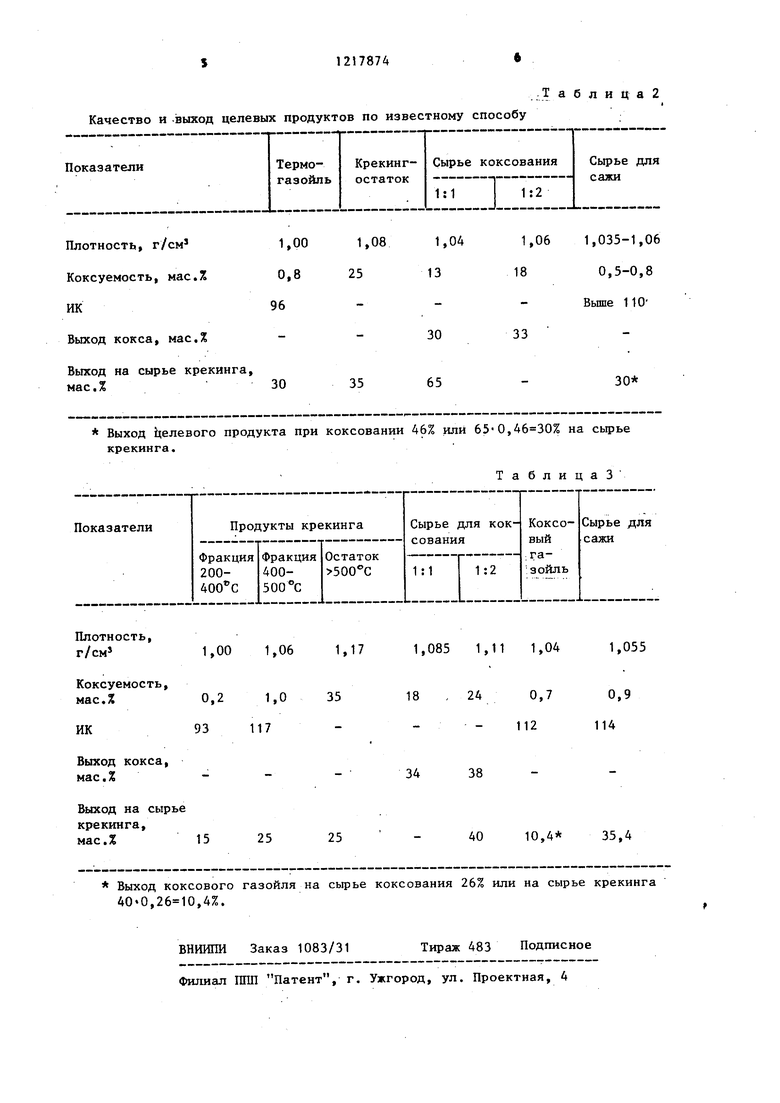

ТаблицаЗ

Плотность,

,00 1,06

Коксуемость,

масЛ 0,2 1,0

1,17 1,085 1,11 1,04 1,055

35

18 , 24 0,70,9

93 117

- -

15 25 25

Выход коксового газойля на сырье коксования 26% или на сырье крекинга ,,4%.

ВНИИПИ Заказ 1083/31 Тираж 483 Подписное Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

..Т а б л и ц а 2

18 , 24 0,70,9

- -112114

34 38 4010,,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения сырья для производства игольчатого кокса | 1983 |

|

SU1142498A1 |

| Способ получения сырья для производства нефтяного электродного кокса | 1983 |

|

SU1086005A1 |

| Способ получения сырья для производства сажи и кокса | 1976 |

|

SU600165A1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| Якименко Е.В | |||

| и др | |||

| Освоение вакуумной перегонки крекинг-остатка с получением сырья для производства сажи | |||

| -.Нефтепереработка и нефтехимия, М.: ЦНИИТЭнефтехим, 1973, №1, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-05—Подача