Изобретение относится к черной металлургии и может быть использовано при вне- печной обработке стали, выплавленной в любом сталеплавильном агрегате.

Известна шлакообразующая смесь для рафинирования металла, включающая известь, плавиковый шпат и шлак вторичной переработки алюминия при следующем соотношении компонентов, мас.%:

Известь60-70 Шлак вторичной переработки алюминия 20-30 Плавиковый шпат 10-20 Известная смесь обладает высокой де- сульфирующей способностью, однако содержит в своем составе дефицитный и дорогостоящий материал - плавиковый шпат.

Наиболее близкой к изобретению является шлакообразующая смесь для внепеч- ной обработки стали, содержащая, мас.%: известь 50-77; стабилизирующий шлак производства металлического марганца 20-40; отходы производства вторичного алюминия 2-10.

Данная смесь имеет более низкую стоимость, однако из-за наличия стабилизированного шлака производства металлического марганца затраты на смесь остаются достаточно высокими и недостаточна степень десульфурации.

Цель изобретения - повышение степени десульфурации и снижение себестоимости готового продукта.

Поставленная цель достигается тем. что в шлакообразующую смесь для рафинирования металла, включающую известь и разV|

О

ел со о

ижающий компонент последнего при слеующем соотношении компонентов, мас.%:

Известь 60-70

Камлтонит 30-40

Камптонит имеет следующий состав, 5 ас.%:

Окись алюминия

Окись кальция

Окись железа

Закись железа

Закись марганца

Окись магния

Окись натрия и калия

Двуокись титана

Двуокись кремния

Камптонит является

15-18 8-10 3-5

5-8 0,2-0,3

6-8 5-8 1.5-2

Остальное горной породой

10

15

магматического происхождения. Химический состав камптонита, мас.%: окись алюминия 15-18; окись кальция 8-10; окись железа 3-5; закись железа 5-8: закись марганца 0,2-0,3; окись магния 6-8; окись натрия и калия 5-8; двуокись титана 1,5-2; двуокись кремния остальное.

Потери при прокаливании 4%, влажность не более 1%.

Комплекс составляющих камптонита, находящийся в минерале в виде сплава, обеспечивает низкую температуру плавления и высокую его скорость вследствие того, что нет необходимости в проведении диффузионного процесса взаимного проникновения окислов в структуру друг друга.

Камптонит представляет собой куско- вый материал, не содержащий пыли, с основной фракцией 20-60 мм. Разведанные г запасы камптонита 20 млн. т. Цена камптонита 3.0 руб/т.

При контакте смеси камптонита в извести с жидкой сталью происходит плавление камптонита (т. пл. 1080°С), а затем быстрое растворение извести в жидком перегретом расплаве. Это позволяет в начальной фазе обработки сформировать в ковше активный гомогенный шлак, обеспечивающий высокую степень десульфурации стали при минимальных затратах.

При содержании в смеси менее 30 мае. % камптонита и более 70 мае. % извести

0

5

0

5

0

5

0

5

снижается эффективность десульфурации из-за снижения скорости формирования шлака и повышается стоимость смеси из-за снижения количества дешевого камптонита.

При содержании в смеси более 40 мас.% камптонита и менее 60 мас.% извести снижается основность и десульфирую- щий потенциал смеси, т. е. дальнейшее снижение ее стоимости бессмысленно.

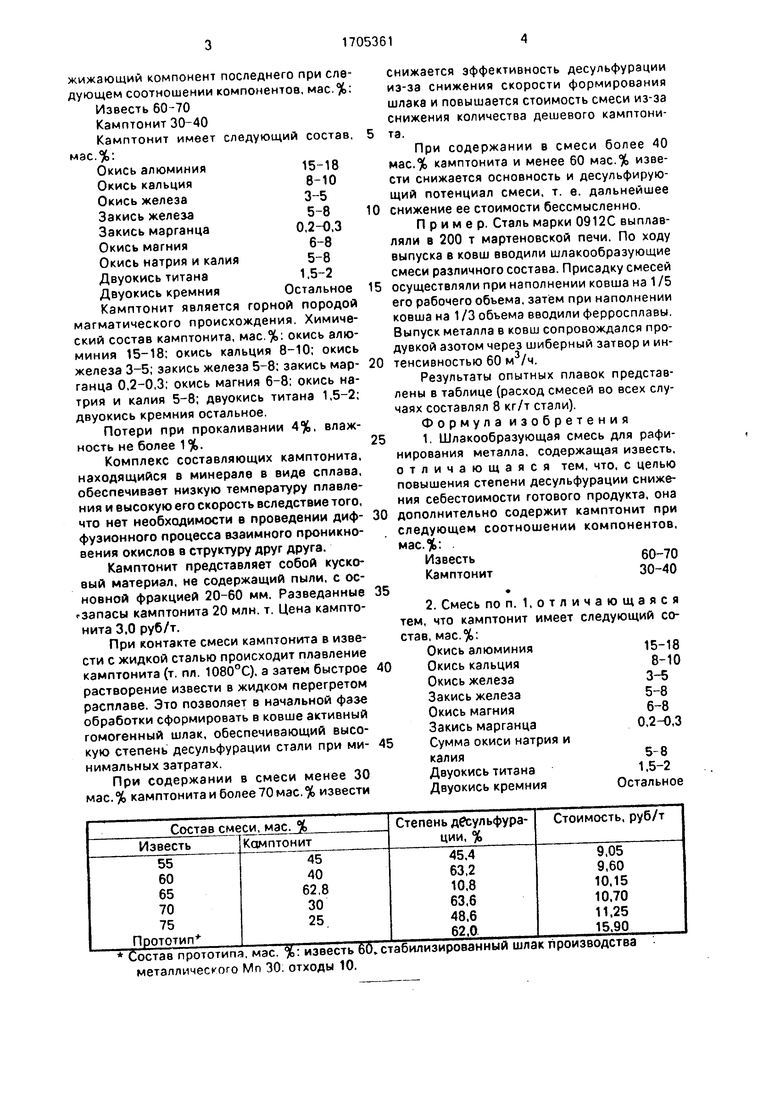

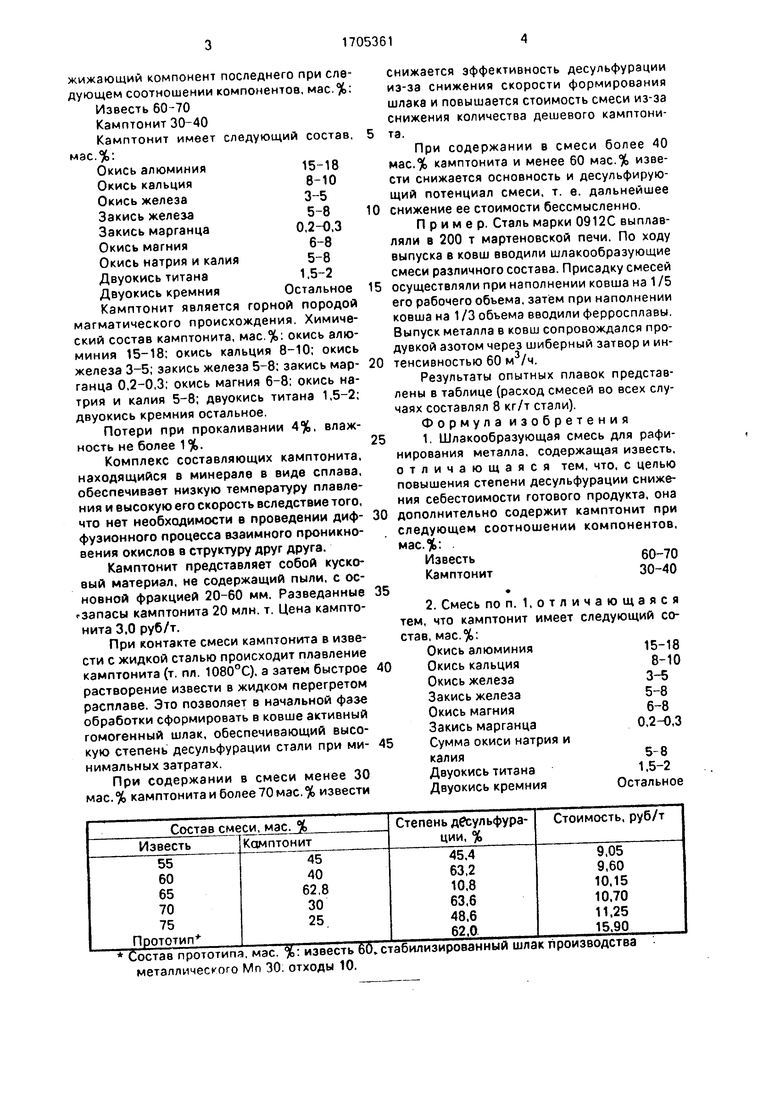

Пример. Сталь марки 0912С выплавляли в 200 т мартеновской печи. По ходу выпуска в ковш вводили шлакообразующие смеси различного состава. Присадку смесей осуществляли при наполнении ковша на 1 /5 его рабочего объема, затем при наполнении ковша на 1/3 объема вводили ферросплавы. Выпуск металла в ковш сопровождался продувкой азотом через шиберный затвор и интенсивностью 60 м3/ч.

Результаты опытных плавок представлены в таблице (расход смесей во всех случаях составлял 8 кг/т стали).

Формула изобретения

1. Шлакообразующая смесь для рафинирования металла, содержащая известь, отличающаяся тем, что, с целью повышения степени десульфурации снижения себестоимости готового продукта, она дополнительно содержит камптонит при следующем соотношении компонентов, мас.%: .

Известь60-70 Камптонит 30-40

2. Смесь по п. 1,отличающаяся тем, что камптонит имеет следующий состав, мас.%:

Окись алюминия15-18 Окись кальция 8-10 Окись железа 3-5 Закись железа 5-8 Окись магния 6-8 Закись марганца 0,2-0,3 Сумма окиси натрия и калия 5-8 Двуокись титана 1,5-2 Двуокись кремния Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердая шлакообразующая смесь | 1990 |

|

SU1776695A1 |

| Шлакообразующая смесь для рафинирования металла | 1990 |

|

SU1721097A1 |

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Флюс для рафинирования стали | 1979 |

|

SU876732A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1996 |

|

RU2108400C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

Изобретение относится к черной металлургии и может быть использовано при внепечной обработке стали, Целью изобретения является повышение степени десульфу- рации и снижение себестоимости готового продукта. Шлакообразующая смесь содержит, мас.%: известь 60-70, камптонит 30- 40. При этом камптонит содержит, мас.%: окись алюминия 15-18, окись кальция 8-10; окись железа 3-5; закись железа 5-8; окись магния 6-8; закись марганца 0,2-0,3; сумма окиси натрия и калия 5-8; двуокись титана 1,5-2; двуокись кремния остальное. Применение смеси позволяет на 20-25% увеличить степень десульфурации металла и на 15-20% снизить стоимость его. 1 з.п. ф-лы. 1 табл. Ё

| Состав для отделки кож | 1984 |

|

SU1234435A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для внепечной обработки стали | 1984 |

|

SU1239154A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-10—Подача