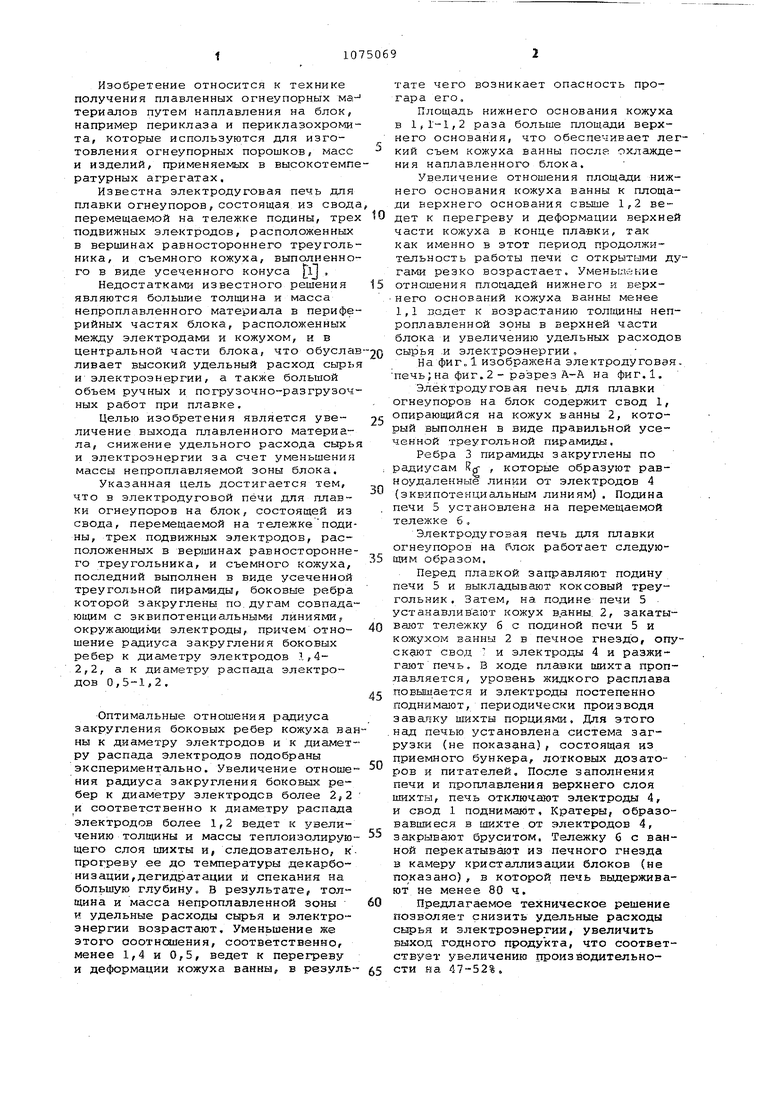

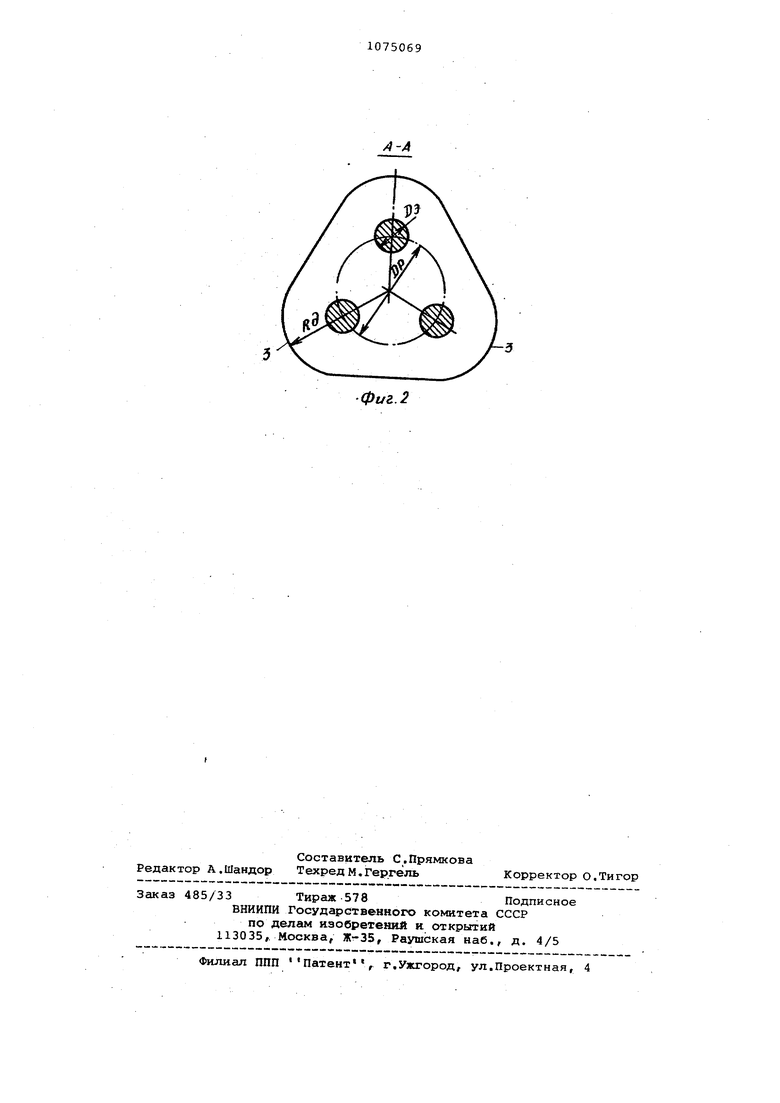

Изобретение относится к технике получения плавленных огнеупорных материапов путем наплавления на блок, например периклаза и периклазохроми та, которые используются для изготовления огнеупорных порошков, масс и изделий, применяемых в высокотемпе ратурных агрегатах. Известна электродуговая печь для плавки огнеупоров,состоящая из свод перемещаемой на тележке подины, трех подвижных электродов, расположенных в вершинах равностороннего треуголь ника, и съемного кожуха, выполненно го в виде усеченного конуса , Недостатками известного решения являются большие толщина и масса непроплавленного материала в перифе рийных частях блока, расположенных между электродами и кожухом, и в центральной части блока, что обусла ливает высокий удельный расход сырь и электроэнергии, а также большой объем ручных и погрузочно-разгрузоч ных работ при плавке. Целью изобретения является увеличение выхода плавленного материала, снижение удельного расхода сырь и электроэнергии за счет уменьшения массы непроплавляемой зоны блока. Указанная цель достигается тем, что в электродуговой печи для плавки огнеупоров на блок, состоящей из свода, перемещаемой на тележкеподины, трех подвижных электродов, расположенных в вершинах равностороннего треугольника, и съемного кожуха, последний выполнен в виде усеченной треугол-ьной пирамиды, боковые ребра которой закруглены по. дугам совпадающим с эквипотенциальными линиями,, окружающими электроды, причем отношение радиуса закругления боковых ребер к диаметру электродов 1,42,2, а к диаметру распада электродов 0,5-1,2. Оптимальные, отношения радиуса закругления боковых ребер кожуха ван ны к диаметру электродов и к диаметру распада электродов подобраны экспериментально. Увеличение отношения радиуса закругления боковых ребер к диаметру электродов более 2,2 и соответственно к диаметру распада электродов более 1,2 ведет к увеличению толщины и массы теттлоизолирующего слоя шихты и, следовательно, к прогреву ее до температуры декарбонизации, дегидратации и спекания на большую глубину. В результате, толщина и масса непроплавленной зоны и удельные расходы сырья и электроэнергии возрастают. Уменьшение же этого соотношения, соответственно, менее 1,4 и 0,5, ведет к перегреву и деформации кожуха ванны, в резулЬ тате чего возникает опасность прогара его. Площадь нижнего основания кожуха в 1,1-1,2 раза больше площади верхнего основания, что обеспечивает легкий съем кожуха ванны после, охлаждения наплавленного блока. Увеличение отношения площади нижнего основания кожуха ванны к площади верхнего основания свыше 1,2 ведет к перегреву и деформации верхней части кожуха в конце пла-вки, так как именно в этот период продолжительность работы печк с открытыми дугами резко возрастает. Уменылакие отношения площадей нижнего и верхнего оснований кожуха ванны менее 1,1 додет к возрастанию толщины непроплавленной зоны в верхней части блока и увеличению удельных расходов сырья .и электроэнергии. На фиг,, 1 изображена электродуговая., печь;на фиг.2 - разрез А-А на фиг.1. Электродуговая печь для плавки огнеупоров на блок содержит свод 1, опирающийся на кожух ванны 2, который выполнен в виде правильной усеченной треугольной пирамиды. Ребра 3 пирг1миды закруглены по радиусам Rg- , которые образуют равноудаленные линии от электродов 4 (эквипотенциальным линиям). Подина печи 5 установлена на перемещаемой тележке б, Электродугозая печь для плавки огнеупоров на блок работает следующим образом. Перед плавкой заправляют подину печи 5 и выкладывают коксовый треугольник. Затем, на подине печи 5 устанавливают кожух ванны. 2, закатывают тележку б с подиной печи 5 и кожухом ванны 2 в печное гнездо, опускают свод и электроды 4 и разжигают печь, В ходе плавки шихта проплавляется, уровень жидкого расплава повыглается и электроды постепенно поднимают, периодически производя завалку шихты порди.ями. Для этого над печью установлена система загрузки (не показана), состоящая из приемного бункера, лотковых дозаторов и питателей, По.сле заполнения печи и проплавления верхнего слоя шихты, печь отключают электроды 4, и свод 1 поднимают. Кратеры, образовавшиеся в шихте от электродов 4, закрывают бруситом. Тележку б с ванной перекатывают из печного гнезда в камеру кристаллизации блоков (не показано), в которой печь выдерживают не менее 80 ч. Предлагаемое техническое решение позволяет снизить удельные расходы сырья и электроэнергии, увеличить выход годного продукта, что соответствует увеличению .производительности на 47-52%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговая печь для плавки материалов на блок | 1990 |

|

SU1775590A1 |

| Трехфазная электродуговая печь | 1981 |

|

SU992984A1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Электродуговая печь для плавки огнеупоров на блок | 1987 |

|

SU1471054A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2146718C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| Электродуговая печь | 1978 |

|

SU791658A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| ЭЛЕКТРОПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 1994 |

|

RU2116596C1 |

ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ОГНЕУПОРОВ НА БЛОК, состоящая из свода, перемещаемой на тележке подины, трех подвижных электродов, . расположенных в вершинах равностороннего треугольника, и съемного кожуха, отличающаяся тем, что, с целью увеличения выхода плавленного материала, снижения удельного расхода сырья и электроэнергии за счет уменьшения массы непроплавляемой зоны блока, кожух ванны выполнен в виде усеченной треугольной пирамиды, боковые ребра которой закруглены по дугам, совпадающим с эквипотенциальными линиями, окружающими электроды, причем отношение радиу-ig са закругления боковых ребер к диа(Л метру электродов 1,4-2,2, а к диаметру распада электродов 0,5-1,2. СП о О) х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сторожев Ю.И | |||

| и др | |||

| Технологические исследования плавки магнезита в электродуговой печи | |||

| - Огнеупоры, 1981, № 4, с.24-27. | |||

Авторы

Даты

1984-02-23—Публикация

1982-07-08—Подача