Для выделения анилина из реакционной массы, нолученной после восстановления, ранее применялись следующие способы отгонки:

1.Отгонка анилина и анилиновой воды непосредственно из редуктора, обогреваемого рубашкой (в вакууме или при нормальном давлении).

2.Отгонка анилина из реакционной массы острым паром. При этом способе отгонки образуются значительные количества «анилиновых вод, содержащих около 4/о анилина. Для выделения последнего из анилиновых вод применяется ректификация или экстракция нитробензолом.

3.Отгонка анилина из реакционной массы «анилиновым паром, полученным- при испарении анилиновой воды.

Описываемый способ отгонки анилина из реакционной массы, полученной в процессе непрерывного восстановления нитробензола чугунной стружкой, заключается в проведении процесса отгонки острым паром в проточной каскадной системе отгонных аппаратов и ректификационной колонне.

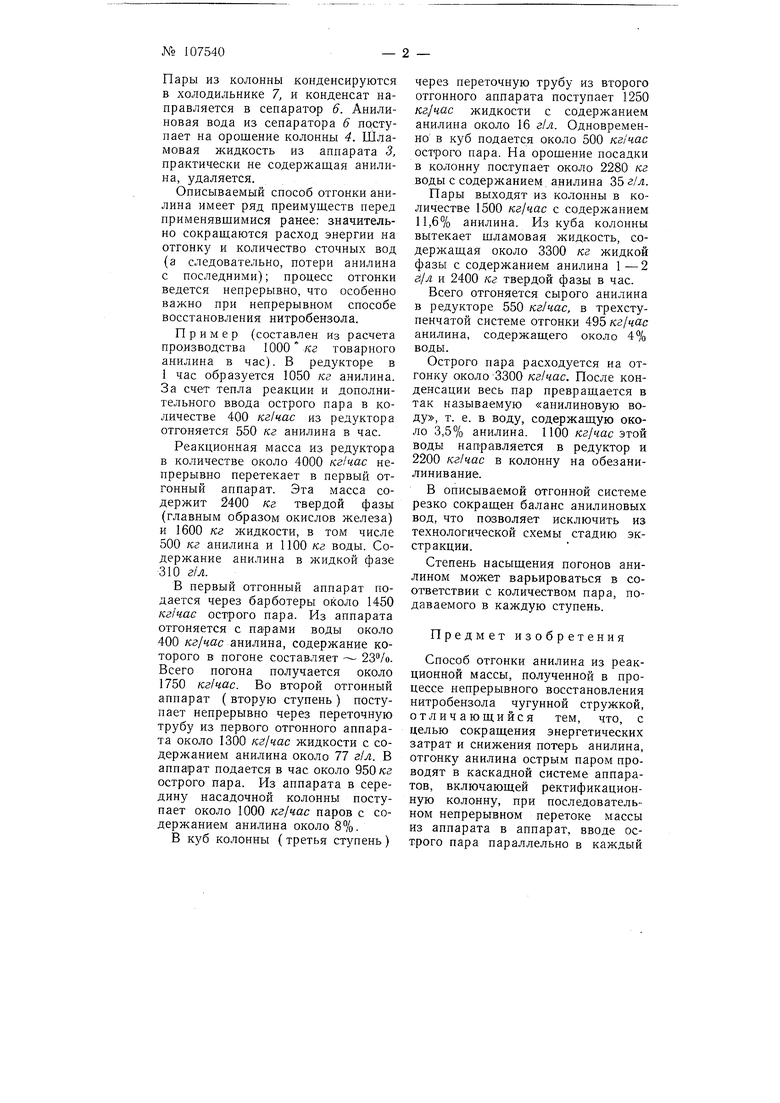

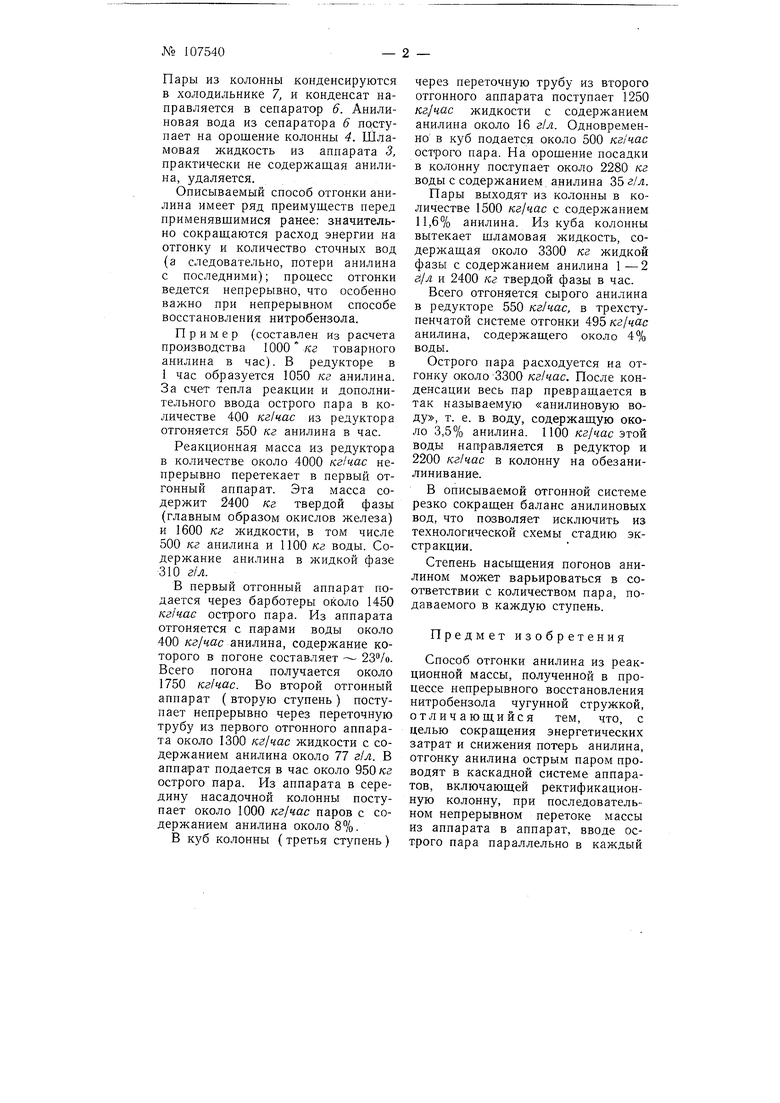

На чертеже изображена каскадная система отгонных аппаратов.

Система состоит из нескольких ( предпочтительно трех ) каскаднорасположенных аппаратов 1,2 и , на последнем из которых установлена ректификационная колонна 4. Реакционная масса последовательно протекает через систему аппаратов, а острый пар параллельно вводится в каждый аппарат. Вторичный пар из аппарата / поступает в холодильник 5, и полученный конденсат направляется в сепаратор 6, где сырой анилин отделяется от анилиновой воды.

Вторичный пар из аппаратов 2 и 3 поступает соответственно в среднюю и нижнюю часть колонны 4.

Пары из колонны конденсируются в холодильнике 7, и конденсат направляется в сепаратор 6. Анилиновая вода из сепаратора 6 поступает на орошение колонны 4. Шламовая жидкость из аппарата 3, практически не содержащая анилина, удаляется.

Описываемый способ отгонки анилина имеет ряд преимуществ перед применявщимися ранее: значительно сокращаются расход энергии на отгонку и количество сточных вод (а следовательно, потери анилина с последними); процесс отгонки ведется непрерывно, что особенно важно при непрерывном способе восстановления нитробензола.

Пример (составлен из расчета производства товарного анилина в час). В редукторе в 1 час образуется 1050 кг анилина. За счет тепла реакции и дополнительного ввода острого пара в количестве 400 кг1час из редуктора отгоняется 550 кг анилина в час.

Реакционная масса из редуктора в количестве около 4000 кг1час непрерывно перетекает в первый отгонный аппарат. Эта масса содержит 2400 кг твердой фазы (главным образом окислов железа) и 1600 кг жидкости, в том числе 500 кг анилина и 1100 кг воды. Содержание анилина в жидкой фазе 310 .

В первый отгонный аппарат подается через барботеры около 1450 кг/час острого пара. Из аппарата отгоняется с парами воды около 400 /са/час анилина, содержание которого в погоне составляет 23/о. Всего погона получается около 1750 кг/час. Во второй отгонный аппарат ( вторую ступень ) поступает непрерывно через переточную трубу из первого отгонного аппарата около 1300 кг/час жидкости с содержанием анилина около 77 г1л. В аппарат подается в час около 950/сг острого пара. Из аппарата в середину насадочной колонны поступает около 1000 кг/час паров с содержанием анилина около 8%.

В куб колонны (третья ступень)

через переточную трубу из второго отгонного аппарата поступает 1250 кг/час жидкости с содержанием анилина около 16 г/л. Одновременно в куб подается около 500 кг/час острого пара. На орощение посадки в колонну поступает около 2280 кг воды с содержанием, анилина 35 г/л.

Пары выходят из колонны в количестве 1500 кг/час с содержанием 11,6% анилина. Из куба колонны вытекает шламовая жидкость, содержащая около 3300 кг жидкой фазы с содержанием анилина 1-2 й/л и 2400 кг твердой фазы в час.

Всего отгоняется сырого анилина в редукторе 550 кг/час, в трехступенчатой системе отгонки 495 кг/час анилина, содержащего около 4% воды.

Острого пара расходуется на отгонку около -3300 кг/час. После конденсации весь пар превращается в так называемую «анилиновую воду, т. е. в воду, содержащую около 3,5% анилина. 1100 кг/час этой воды направляется в редуктор и 2200 кг/час в колонну на обезанилинивание.

В описываемой отгонной системе резко сокращен баланс анилиновых вод, что позволяет исключить из технологической схемы стадию экстракции.

Степень насыщения погонов анилином может варьироваться в соответствии с количеством пара, подаваемого в каждую ступень.

Предмет изобретения

Способ отгонки анилина из реакционной массы, полученной в процессе непрерывного восстановления нитробензола чугунной стружкой, отличающийся тем, что, с целью сокращения энергетических затрат и снижения потерь анилина, отгонку анилина острым паром проводят в каскадной системе аппаратов, включающей ректификационную колонну, при последовательном непрерывном перетоке массы из аппарата в аппарат, вводе острого пара параллельно в каждый

аппарат и подаче вторичного пара части ректификационной колонны, из второй и третьей ступеней соот- орошаемой образующейся в систеветственно в среднюю и нижнюю ме анилиновой водой.

- 3 -№ 107540

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анилина | 1948 |

|

SU118506A1 |

| Способ получения анилина | 1974 |

|

SU529761A1 |

| Способ выделения осушенного анилина из продукта газофазного каталитического гидрирования нитробензола | 2016 |

|

RU2612799C1 |

| Способ получения 4-аминодифениламина | 1999 |

|

RU2224741C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

| СПОСОБ ОЧИСТКИ АНИЛИНА | 1993 |

|

RU2072983C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АНИЛИНА ИЗ ПРОДУКТА ГИДРИРОВАНИЯ НИТРОБЕНЗОЛА | 1998 |

|

RU2141473C1 |

| Способ получения тетралона-1 | 1968 |

|

SU340649A1 |

| Способ получения триацетина (варианты) | 2023 |

|

RU2827691C1 |

Авторы

Даты

1957-01-01—Публикация

1956-07-14—Подача