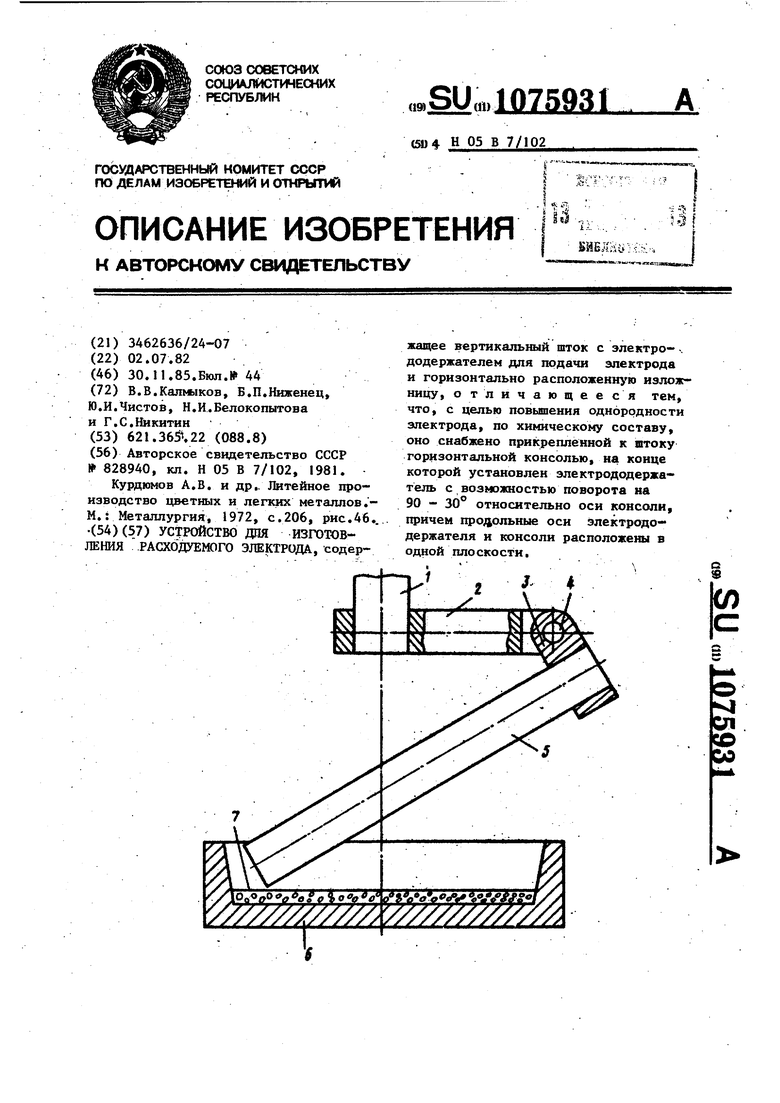

Изобретение относится к области электротермии, а конкретнее к получению расходуемого электрода, пре назначенного для последунядкх переплавов, производимых с целью рафини ровкн металла и выравнивания химического состава в объеме слитка. Известно устройство, которое используется для получения металлических заготовок, применяемых в ка|честве первичного расходуемого электрода, переплавляемого затем в дуговых, электронно-лучевых и, других плавильных установках, В зтом устройстве электрод выполнен в виде части кольца и подается в зо плавления поворотом вокруг оси, про ходящей через центр этого кольца. Недостатком указанного устройства является неоднородност ь получаем го электрода по химическому составу. Наиболее близким по технической сущностик изобретению является уст ройство для изготовления расходуемо го электрода, содержащее вертикальный шток с электрододержателем для подачи электрода и горизонтально ра положенную изложницу. При этом процесс первоначального сплавления компонентов сплава дпя получения расходуемого электрода пр изводится в изложницу меньшего диаметра, чем заданный диаметр слитка. Такая конструкция надежна, достаточно хорошо отработана. Однако если компоненты сплава сильно отличаются по температурам пла&пения и ппотиостям, неизбежно развитие ликвидации по удельному весу, приводящее к химической неоднородности слитка (в конкретном случае - расходуемого электрода ). При проскальзывании горизонтально расположенной изложницы нет возможности производить наплавку метал ла в ней по всей ;длине, так как конструкция печи не предусматривает механизма для перемещения изложницы. Затруднительно обеспечить исходную однородность распределения компонентов сплава в плюете: легирующие компоненты надо равно iMepHo и непрерывно распределить и прикрепить по длине стержня основного металла сплава, в соответст31с заданным составом сплава, что часто невозможно сделать, так как расчетное сечени прутков (проволоки )металлов, из которых выплавляется сплав, оказывается нестандартным. В .этом случае компоненты сплава приходится располагать по длине шихты чередующимися зона№1, т.е. уже при подготовке -шихты создаются условия для химической неоднородности сплава, которую приходится исправлять дополиительным переплавам. Приготовление сплава из порошковых компонентов (металлических порошков и гранул, размолотых интерметаплоидов или окислов ) требует смещения порошков, прессоваиия и спекания шихты. Таким образом, указанное устройство . требует значительных трудовых затрат на стадии подготовки шихты для Выплавки электрода и не обеспечивает достаточно равномерное распределение легирующих элементов по длине шихты, что приводит к повьшгенной химической неоднородности у выплавленного расходуемого электрода. Цель изобретения - повышение однородности электрода по химическому составу. Для достижения поставленняй цели устройство для изготовления расходуемого электрода, содержащее вертикальный шток с электрододержателем для подачи электрода и горизонтально расположенную изложницу, снабжеио прикрепленной к штоку горизонтальной консолью, на конце которой уста- новлен электрододержатель с возмож- ностью поворота на 99 - 30 относительно оси консоли, причем продольные оси электрододержателя и консоли расположены в одной плоскости. На чертеже схематично изображено устройство. Устройство для цолучения расходуемого электрода состоит из вертикального штока 1, имеинцего возможность перемещаться вверх и вниз, .на котором установлена консоль 2, выполненная из теплопроводного материала, например меди. На свободном конце консоли установлен электрододержатель 3, который присоединен к консоли жестко под постояннь1М углом или через шарнир 4, В злектрододер- жателе 3 закреплен первичный злектрод 5, расположенный наклонно относительно дна горизонтальной изложницы 6. При этом нижний торец электрода 5 опущен вниз до дна изложницы и расположен у одного ее торца, а верхний конец электрода 5, закрепленный в электррдодержателе 3, расположен над другим торцом изложницы. Электрод содержит основной компонент сплава (входящий в сплав в небольшом объеме ) и может содержать дополнительно часть легирующих компонентов . На дне изложницы равномерно распределено основное количество легирунщих компонентов 7.

Устройство работает следующим образом.

По мере опускания штока 1 свободный конец электрода 5 опускается между его концом и легируюошми компонентами 7, загорается электрическая дуга и происходит сплавление электрода 5. При этом легирующие компоненты обливаются расплавом, частично растворяются в нем и скрепля- ются при кристаллизации расплава. По мере расплавления электрода происходит опускание штока 1 и консоли 2, и зона горения дуги перемещается вдоль оси изложницы к противоположному ее торцу. Стенку.этого, торца целесообразно выполнить наклонной, параллельной оси электрода. Если в печи устанавливаются изложницы разной длины, первоиачальная установка электрода осуществляется поворотом электрододержателя 3 вокруг шарнира А,

Разработка предложенной конструкции проводилась на сплавах титана с 5% ниобия и титана с 10-12% двуокиси циркония. .

В обоих случаях существенно повысилась производительность труда

На стадии подготовки шихты, отпала необходимость подгонять по длине прутки компонентов сплава ( для сплава титана и ниобия )и скреплять их в связку, а также смешивать, прессовать и спекать порошки титана и двуокиси циркония (дпя сплава титана с двуокисью циркония).

Поскольку использование горизонтальной изложницы способствует уменьшению ликвидации по удельному весу вдоль ее длиннойоси, слитки расходуемых электродов, выплавленные с помощью предлагаемого устройства, имели меньший разброс содержания легирующего компонента по верхнему и нижнему торцам. Проведенные эксперименты подт- вержддют, что расходуемые электроды, предназначенные для получения слитков сплавов и выплавленные с использоваиием предлагаемого устройства, имеют более равиомериый химический состав, который легче окоичательно выравнить последующими дуговыми переплавами на спи-чток заданного диаметра.

Технико-экономическая эффективность предлагаемого устройства заключается в следующем:

Уменьшается разброс содержания легирующих компонентов в объеме pacxojciyeMoro электрода, что дает возможность получать слитки сплавов более одиородного состава.

Сокращается время на подготовку электрода в 2 раза и более, что обеспечивает повышение производи- тельиости труда.

Расширяются возможности метода дуговой плавки, так как появляется возможность сплавлять материалы, из которых иельзя сформовать элекгроды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2006 |

|

RU2313590C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

| Способ получения лигатуры цирконий-ниобий | 2022 |

|

RU2796507C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА НА ОСНОВЕ ГУБЧАТОГО МЕТАЛЛА | 2007 |

|

RU2365464C2 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА, содерV lOo gO о У////А ////// жащее вертикальный шток с электро- -. додержателем для подачи электрода и гориэонтально расположенную изложницу, о тличающее ся тем, что, с целью повышения однородности электрода, по химическому составу, оно снабжено прикрепленной к штоку горизонтальной консолью, на конце которой установлен электрододержатель с возможностью поворота на 90 - 30° относительно оси консоли, причем продольные оси электрододержателя и консоли расположены в одной пло ско сти. (Л vl ел ;о со У( У//////////7/А

| Узел крепления и подачи расходуемого электрода | 1980 |

|

SU828940A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Курдюмов А.В | |||

| и др. | |||

| Литейиое производство цветных и легких металлов .М.: Металлургия, 1972, с.206, рис.46 | |||

Авторы

Даты

1985-11-30—Публикация

1982-07-02—Подача