1

Изобретение относится к области станкостроения и может быть использовано ири обработке валов и втулок бесшноночного соединения, в частности валов и втулок с равноосным контуром.

Известны бескопирные устройства для обработки деталей машин с равноосным контуром, у которых сложное по эллинсу осуществляет инструмент. Устройство такого назначения включает в себя инструментальную бабку с кареткой и ползуном, а также привод вращения режущего инструмента 1.

Обработка деталей машин с равноосным контуром на этом устройстве осуществляется за счет сложного движения режущего инструмента, задаваемого двумя круговыми экснентриками.

Недостатки такого устройства следующие: при обработке валов и втулок с равноосным контуром различных типоразмеров необходимо производить смену вала с насаженными на нем эксцентриками; трудоемкость изготовления весьма точных эксцентриков; относительно низкая точность обработки поверхностей с равноосным контуром, вызываемая первичными ошибками эксцентриков, их износом в процессе эксплуатации и погрешностями кинематической цепи, передающей движение от эксцентриков к инструменту; возникновение

при больших скоростях резания значительных инерцнонных сил, приводящих к неравномерному износу эксцентриков и даже к их деформированию.

Все это в целом препятствует широкому внедрению деталей машин с равноосным контуром в практик) машиностроення.

Целью изобретения является бескопирное профилированне равноосного контура с различным значением эксцентриситета, повышение точности и производительности обработки.

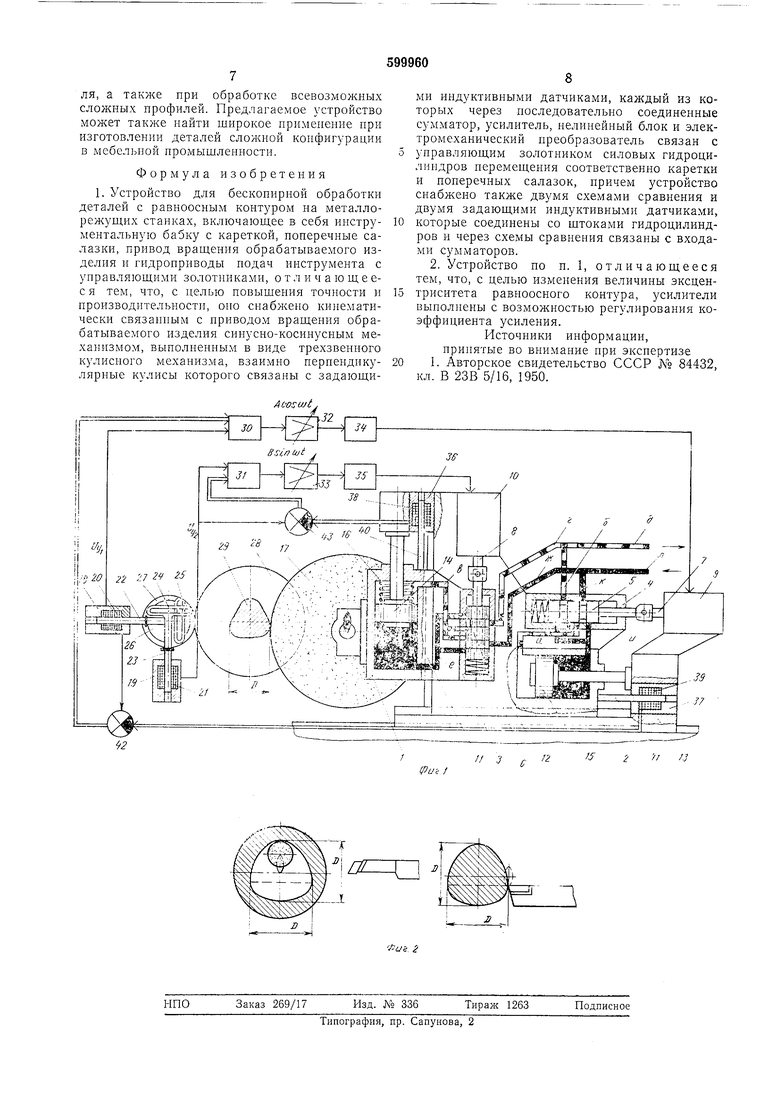

Это достигается тем, что устройство снабжено кинематически связанным с приводом вращения o6pa6aTbiBaei oro изделия синуснокосинусным механизмом, выполненным в виде трехзвенного кулисного механизма, взаимно нерпендикулярные кулисы которого связаны с задающими индуктивными датчиками, кал сдый из которых через последовательно соедииенные сумматор, усилитель, нелинейный блок и электромеханический нреобразоватсль связан с управляющим золотником силовых гидроцилиндров перемещения соответственно каретки и поперечных салазок, причем устройство снаблсено двумя схемами сравиеиия и двумя задающими индуктивными датчиками, которые соединены со штоками гидроцилпндров и через схемы сравнення связаны с входами сумматоров. Усилители выполнены с

возмол.постью регулирования коэффициента усиления.

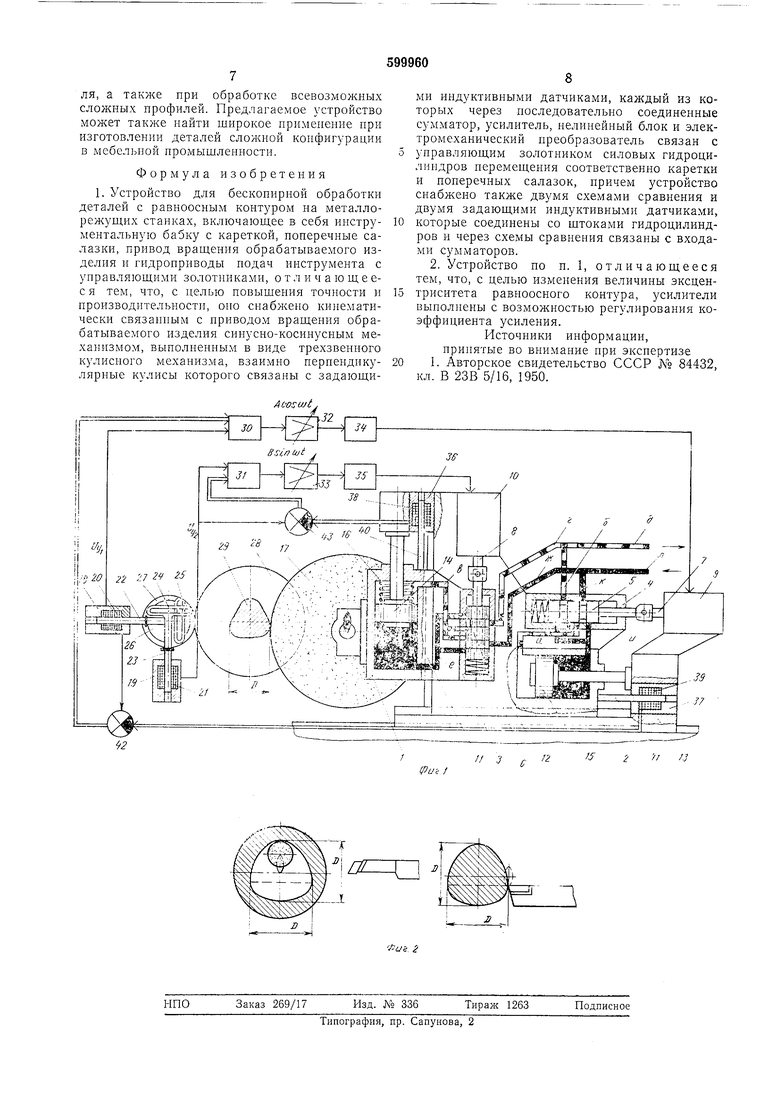

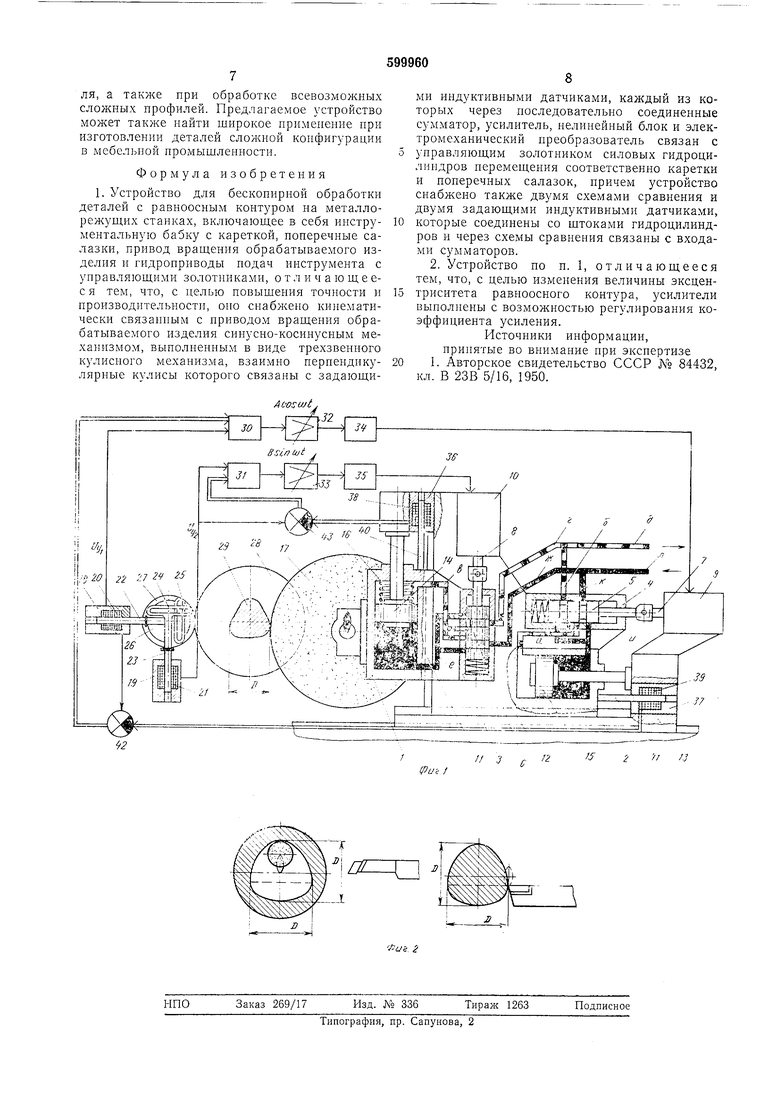

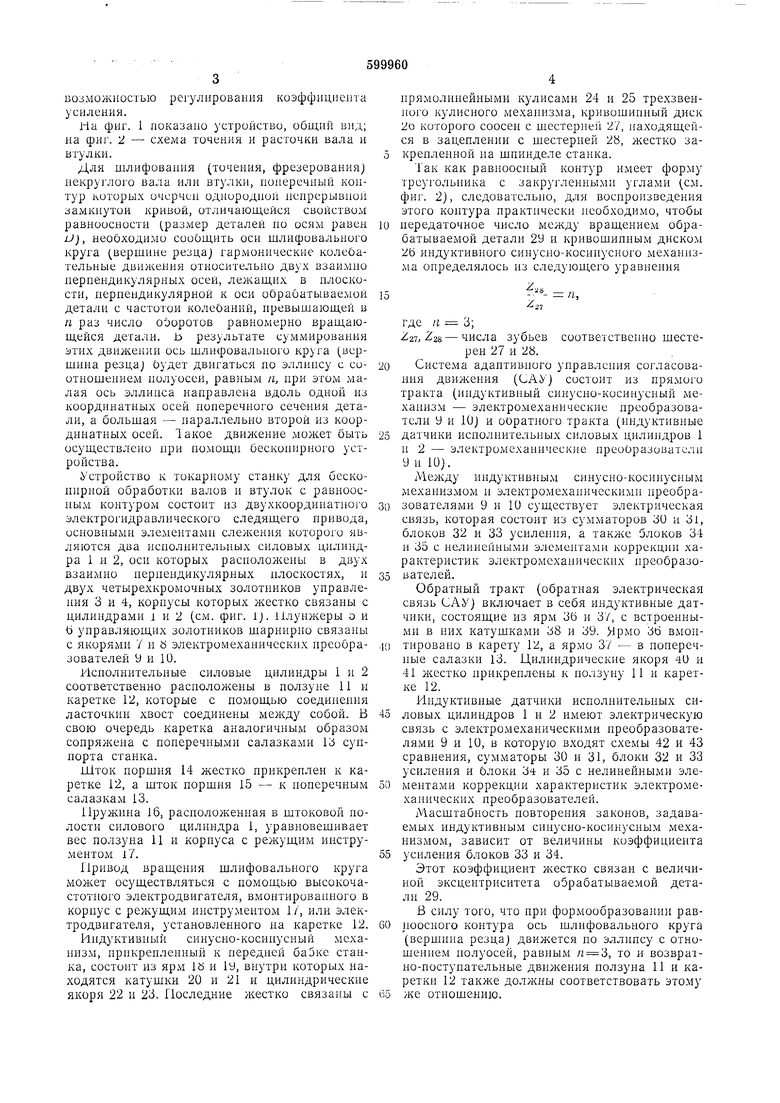

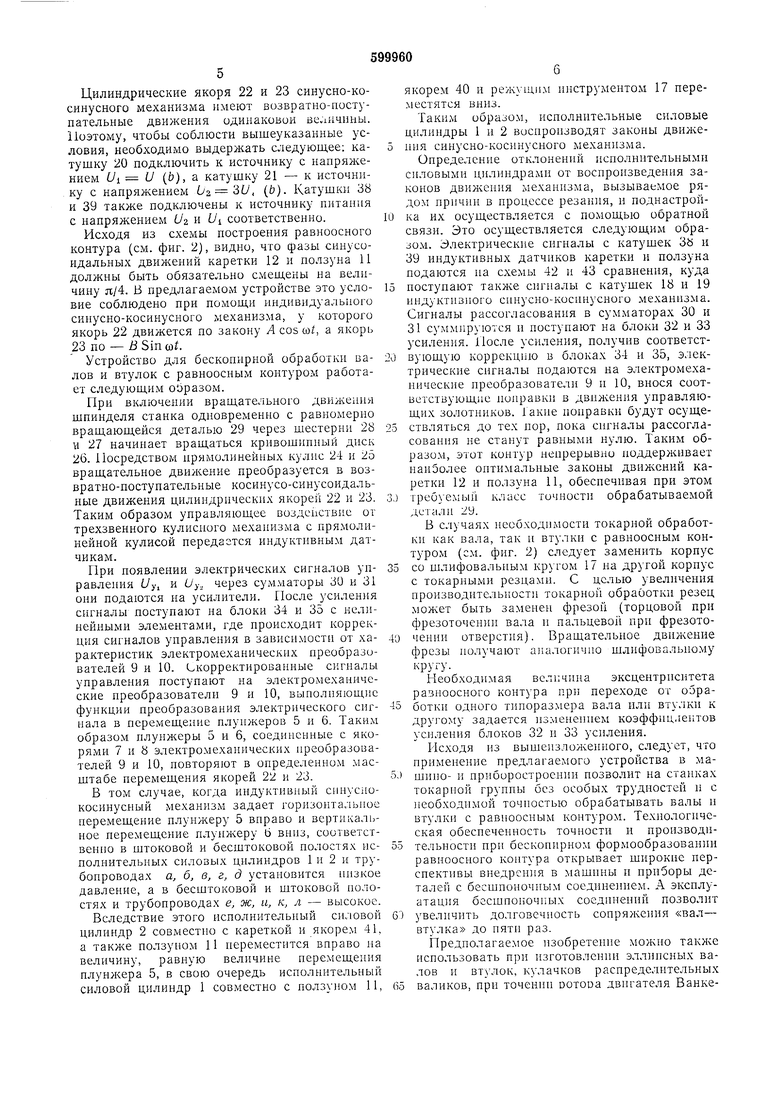

На фиг. 1 показано устройство, общий вид; на . 2 - схема точения и расточки вала и втулки.

Для шлифования (точения, фpeзepoвaнияj иекруглого вала или втулки, ноиеречный коитур которых очерчен однородной непрерывной замкнутой кривой, отличающейся свойством равноосности (размер деталей но осям равен JJ), необходимо сообщить оси шлифовального круга (вершине резца гармоннческие колебательные движения относительно двух взаимио нернендикулярных осей, лежащих в илоскости, иериеидикулярной к оси обрабатываемой детали с частотой колебаний, превышающей в п раз число оборотов равномерно вращающейся детали. Ь результате суммировання этих движении ось шлифовального круга (вершина резца будет двигаться но эллиису с еоотношением нолуосей, равным п, ири этом малая ось эллииса ианравлена вдоль одной из координатных осей поперечного сечения детали, а большая - иараллельно второй из координатных осей. 1 акое двилсение может быть осуществлено ири иомощи бескоп))рного устройства.

Устройство к токарному станку для бескоиирной обработки валов и втулок с равноосиым контуром состоит из двухкоордииатиого электрогидравлического следящего привода, основными элементами слелсения которого являются два исиолиительных силовых цилиндра 1 и 2, оси которых раснололсены в двух взаимно перпендикулярных плоскостях, и двух четырехкромочных золотников управления 3 и 4, кориусы которых л естко связаны с цилиндрами I и 2 (см. фиг. 1J. 11лунл еры о и b управляющих золотников шарнирно связаиы с якорями У и b электромеханических преобразователей У и 10.

Исполнительпые силовые цилиндры 1 и 2 соответственно расположены в ползуне 11 и каретке 12, которые с помощью соедииеиия ласточкин хвост соединены меледу собой. В свою очередь каретка аналогичиым образом сопряжена с поперечиыми салазками 15 суипорта станка.

Шток норщня 14 жестко прикреплен к каретке 12, а щток поршня 15 - к поперечным салазкам 13.

Пружина 16, располол еиная в штоковой полости силового цилиндра 1, уравновешивает вес ползуна 11 и корпуса с рел;ущим инструментом Г/.

Привод вращения шлифовального круга может осуществляться с помощью высокочастотного электродвигателя, вмонтироваииого в корпус с инструментом 1 /, пли электродвигателя, установленного на каретке 12.

Индуктивный синусно-косипусный механизм, прикрепленный к передней баЗке станка, состоит из ярм 16 п 1У, внутри которых находятся катушки 20 и 21 и цилиндрические якоря 22 и 23. Последние л естко связаиы с

нрямолпнейными кулисами 24 п 25 трехзвепного кулисного механизма, кривошипный диск 20 которого соосен с шестер)1ей 27, находящейся в зацеплении с шестерней 28, жестко закреплеппой на шпинделе станка.

Так как равноосный контур имеет форму треугольиика с закругленны.мн углами (см. фиг. 2), следовательно, для восироизведеиия этого коптура практпчески иеобходимо, чтобы передаточное число между вращением обрабатываемой детали 2У п кривошиппым диском 2tt индуктивиого синусно-косинусного механизма оиределялось из следующего уравиеиия

п,

/.2

где /г - 3;

. 28 - числа зубьев соответственно шестерен 27 и 28.

Система адаптивиого уиравлепия согласования двилчеиия (САУ) состоит из прямого тракта (ипдуктивиый синусно-косинусный механизм - электромеханические преобразователи У и 10 и ооратного тракта (индуктивные

датчики исполнительных силовых цилиндров 1 и 2 - э.тектромеханические преобразоватс.чи У и 10).

Меладу ипдуктивным сипусно-косинусиым мехаииз.мом и электромехаиическими иреобразователями 9 и 10 существует электрическая связь, которая состоит из сумматоров 30 и 31, блоков 32 и 33 усилеиия, а блоков 34 и 35 с нелинейными элемеитами коррекции характеристик электромеханических нреобразователей.

Обратный тракт (обратная электрическая связь САУ включает в себя индуктивные датчики, состоящие из ярм 36 и 37, с встроеинымп в них катушками 38 и ЗУ. Ярмо 36 вмонтировано в карету 12, а ярмо 37 - в поперечные салазки 13. Цилиндрические якоря 40 и 41 лсестко ирпкреилеиы к иолзуиу 11 и каретке 12. Иидуктивпые датчики псполнительных силовых цилиндров 1 и 2 имеют электрическую связь с электро.механическимп преобразователями 9 и 10, в которую входят схемы 42 п 43 сравнения, сумматоры 30 и 31, блоки 32 и 33 усиления и блоки 34 и 35 с нелинейными элементами коррекции характеристик электромехаиических преобразователей.

Масштабность повторения законов, задаваемых индуктивным сипусно-косинусным механизмом, зависит от величины коэффициента

усиления блоков 33 и 34.

Этот коэффициент жестко связан с величиной эксцентриситета обрабатываемой детали 29.

В силу того, что при формообразовании рав1ЮОСНОГО контура ось шлифовального круга (вершина резца движется по эллипсу с отношением полуосей, равным /г 3, то и возвратно-поступательные ползуна 11 п каретки 12 также должны соответствовать этому

отношению.

Цилиндрические якоря 22 и 23 синусно-косинусного механизма имеют возвратно-поступательные движения одинаковой ве.чичины. Поэтому, чтобы соблюсти вышеуказанные условия, необходимо выдержать следующее: катушку 20 подключить к источнику с напряж.ением Ui и (Ь), а катушку 21 - к источнику с напряжением U2. U, (b). Катушки 38 и 39 также подключены к источнику питания с напряжением б/а и Ui соответственно.

Исходя из схемы построения равноосного контура (см. фиг. 2), видно, что фазы синусоидальных движений каретки 12 и иолзуна 11 должны быть обязательно смеш,ены на величину я/4. Б предлагаемом устройстве это условие соблюдено при помош,и индивидуального сииусно-косинусного механизма, у которого якорь 22 движется по закону Л cos toZ, а якорь 23 по - В Sin ti)t.

Устройство для бесконирной обработки валов и втулок с равноосным контуром работает следующим образом.

При включении вращательного движения шпинделя станка одновременно с равномерно вращающейся деталью 29 через шестерни 28 VI 27 начииает вращаться кривошипный диск 26. Посредством ирямолинейных кулис 24 и 25 вращательное двилсение преобразуется в возвратно-поступательные косинусо-синусоидальные движения цилиндрнческнх якорей 22 и 23. Таким образом управляющее воздействие от трехзвенного кулисного механизма с нрямолннейной кулисой передается индуктнвным датчикам.

При ноявлении электрических снгналов управлення С/у, и U, через сумматоры 30 и 31 оии подаются на усилители. После усиления сигналы поступают на блоки 34 и 35 с нелинейными элементами, где нроисходнт коррекция сигналов управления в зависимости от характеристик электромеханических преобразователей 9 и 10. Скорректированные сигналы управления поступают на электромеханические нреобразователи 9 и 10, выполняющие функции преобразования электрического сигнала в перемещение плунжеров 5 и 6. Таким образом нлунл :еры 5 и 6, соединенные с якорями 7 и 8 электромехаиических иреобразователей 9 и 10, повторяют в онределениом масштабе перемещения якорей 22 и 23.

В том случае, когда индуктивный синуснокосинусиый механизм задает горизонтальное перемещение плунжеру 5 вправо и вертикальиое перемещение плуижеру б вниз, соответственно в штоковой и бесштоковой полостях исполнительных силовых цилиндров 1 и 2 и трубоироводах а, 6, в, г, д устаиовится низкое давление, а в бесштоковой и штоковой иолостях и трубопроводах е, ж, и, к, л - высокое.

Вследствие этого исполнительный силовой цилнидр 2 совместио с кареткой и якорем 41, а также ползуном 11 переместится вправо иа величину, равную велнчиие неремещения нлунжера 5, в свою очередь нсиолннтельный силовой цилиндр 1 совместно с нолзуном 11,

якорем 40 н режущим инструментом 17 переместятся вннз.

Таким образом, исполнительные силовые цилиндры 1 и 2 воснроизводят законы движения синусно-косинусного механизма.

Онределеиие отклонеиий иснолиительиыми силовыми цнлиидрами от воспроизведения законов механнзма, вызываемое рядом нрнчии в нроцессе резания, и поднастройка их осуществляется с помощью обратной связи. Это осуществляется следующим образом. Электрические сигналы с катушек 38 и 39 иидуктивных датчнков каретки и ползуна подаются иа схемы 42 и 43 сравнення, куда

ностуиают также снгналы с катушек 18 и 19 иидуктивного синусно-косннусного механизма. Сигналы рассогласования в сумматорах 30 и 31 суммируются и иоступают иа блоки 32 и 33 усилеиия. После усиления, получив соответствующую коррекцию в блоках 34 и 35, электрические сигналы нодаются иа электромеханические нреобразователи 9 и 10, внося соответствующие ноиравки в движения унравляющих золотииков. Такие ионравки будут осуществляться до тех иор, пока сигналы рассогласования не станут равиыми нулю. Таким образом, этот контур неирерывио иоддерживает иаиЭолее онтимальиые законы движений каретки 12 и ползуна 11, обеспечивая при этом

требуемый класс точиости обрабатываемой детали 2У.

В случаях необходимости токарной обработки как вала, так н втулки с равноосным контуром (см. фиг. 2) следует заменить корпус

со шлифовальиым кругом 17 иа другой корпус с токарными резцами. С целью увеличения производительности токарной обработки резец может быть заменен фрезой (торцовой при фрезоточении вала и пальцевой при фрезоточении отверстия). Вращательиое движение фрезы иолучают аиа.тогичио шлифовальиому кругу.

Необходимая величина эксцентриситета разиоосного контура ирн переходе от о5работкн одного типоразмера вала или втулкн к другому задается изменением коэффициентов усилеиия блоков 32 и 33 усилеиия.

Исходя из вышеизложенного, следует, что иримеиеиие предлагаемого устройства в машиио- и нриборостроеиии иозволит на станках токарной груины без особых трудностей и с )1еобходимой точиостью обрабатывать валы и втулки с равиоосиым контуром. Технологнческая обеснеченность точности и ироизводительностн при бесконирном формообразовании равноосного контура открывает широкие иерснективы внедрения в машины и ириборы деталей с бесшноиочным соедииеиием. А эксплуатация бесшионочных соединений иозволит

увеличить долговечность сопряжения «вал- втулка до няти раз.

Предполагаемое изобретеиие можио также использовать при изготовлеиии эллиисных валов и втулок, кулачков распределительных

валнков, при точеиии потопа двигателя Банке

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| АППАРАТ НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2527640C1 |

| Устройство для измерения фазовых и амплитудных характеристик приемников давлением | 1974 |

|

SU494639A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| Оптоэлектронное множительное устройство | 1980 |

|

SU943752A1 |

| Моментный вентильный электродвигатель | 1981 |

|

SU995218A1 |

Авторы

Даты

1978-03-30—Публикация

1976-04-16—Подача