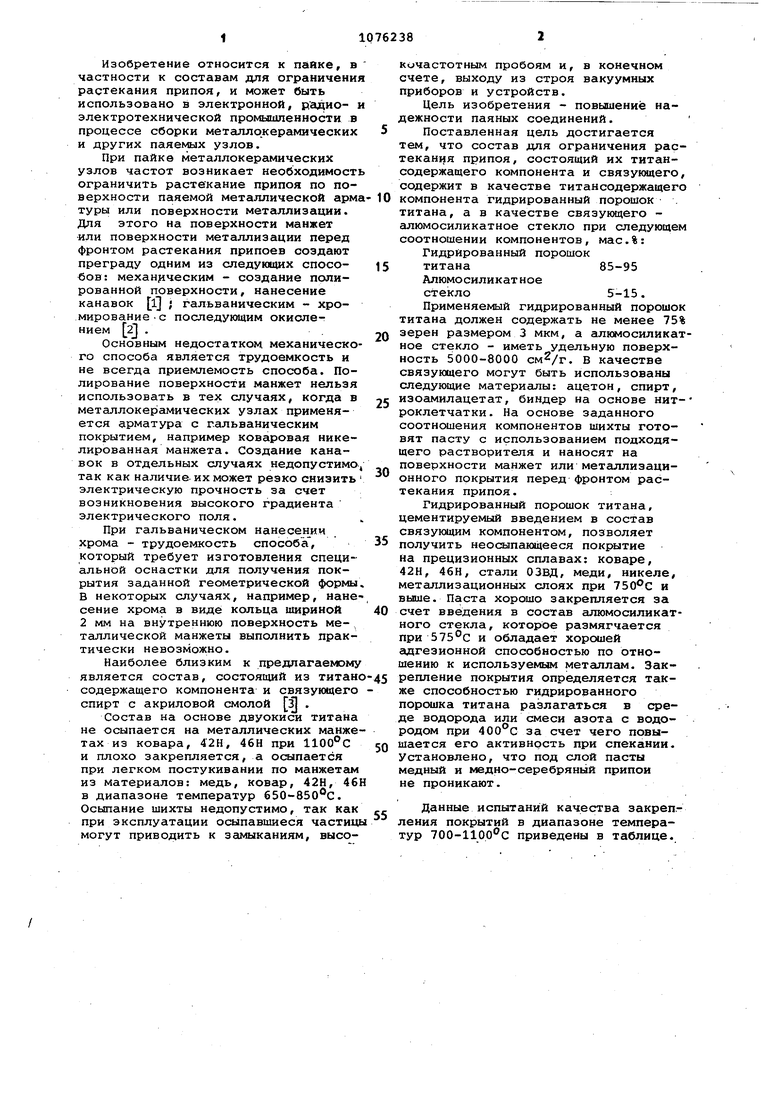

:о эо Изобретение относится к паяке, в частности к составам для ограничения растекания припоя, и может быть использовано в электронной, радио- и электротехнической промьшшенности в процессе сборки металло.керамических и других паяемых узлов. При пайке металлокерамических узлов частот возникает необходимость ограничить растекание припоя по поверхности паяемой металлической арма туры или поверхности металлизации. Для этого на поверхности манжет или поверхности металлизации перед фронтом растекания припоев создают преграду одним из следующих спосо€ов: механ;1ческим - создание полированной поверхности, нанесение канавок l j гальваническим - хромирование-с последующим окислением 2J . Основным недостатком механического способа является трудоемкость и не всегда приемлемость способа. Полирование поверхности манжет нельзя использовать в тех случаях, когда в металлокерамических узлах применяется арматура с гальваническим покрытием, например коваровая никелированная манжета. Создание канавок в отдельных случаях недопустимо так как наличие- их может резко снизить электрическую прочность за счет возникновения высокого градиента электрического поля. При гальваническом нанесен ии хрома - трудоемкость способа, который требует изготовления специальной оснастки для получения покрытия заданной геометрической формы В некоторых случаях, например, нане сение хрома в виде кольца шириной 2 мм на внутреннюю поверхность ме-, таллической манжеты выполнить практически невозможно. Наиболее близким к пpeдпaгae ж мy является состав, состоящий из титан содержащего компонента и связующего спирт с акриловой смолой з . Состав на основе двуокиси титана не осыпается на металлических манже тах из ковара, 42Н, 46Н при 1100°С и плохо закрепляется, а осипается при легком постукивании по манжетгил из материалов: медь, ковар, 42Н, 4б в диапазоне температур 650-850®С. Осыпание шихты недопустимо, так как при эксплуатации осыпавшиеся частиц могут приводить к замыканиям, высокочастотным пробоям и, в конечном счете, выходу из строя вакуумных приборов и устройств. Цель изобретения - повышение надежности паяных соединений. Поставленная цель достигается тем, что состав для ограничения растекания припоя, состоящий их титансодержащего компонента и связующего, содержит в качестве титансодержащего компонента гидрированный порошок . титана, а в качестве связующего алюмосиликатное стекло при следующем соотношении компонентов, мае.%: Гидрированный порошок титана85-95 Алюмосиликат ное стекло5-15. Применяемый гидрированный порошок титана должен содержать не менее 75% зерен размером 3 мкм, а алюмосиликатное стекло - иметь удельную поверхность 5000-8000 см2/г. в качестве связующего могут быть использованы следующие материалы: ацетон, спирт, изоамилацетат, биндер на основе нит- роклетчатки. На основе заданного соотношения компонентов шихты готовят пасту с использованием подходящего растворителя и наносят на поверхности манжет или металлизационного покрытия перед фронтом растекания припоя. Гидрированный порошок титана, цементируемый введением в состав связуквдим компонентом, позволяет получить неосыпакяцееся покрытие на прецизионных сплавах: коваре, 42Н, 46Н, стали ОЗВД, меди, никеле, металлизационных слоях при и выше. Паста хорошо закрепляется за счет введения в состав алюмосиликатного стекла, которое размягчается при 5 75с и обладает хорошей адгезионной способностью по отношению к используемым металлам. Закрепление покрытия определяется также способностью гидрированного порошка титана разлагаться в среде водорода или смеси азота с водородом при 400°С за счет чего повышается его активность при спекании. Установлено, что под слой пасты медный и медно-серебряный припои не проникают. данные испытаний качества закреп.ления покрытий в диапазоне температур 700-110рс приведены в таблице.

Ковар

Н46

Н42

Сталь ОЗВД

Медь

Шихта

Шихта осыпается осыпается

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1979 |

|

SU833883A1 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ТЕРМООБРАБОТКИ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИЙ ПАСТ ДЛЯ МЕДНО-КЕРАМИЧЕСКИХ НИТРИДНЫХ, ОКСИДНЫХ И КАРБИДНЫХ ПЛАТ СИЛОВОЙ ЭЛЕКТРОНИКИ | 2024 |

|

RU2833556C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ РАСТЕКАНИЯ ПРИПОЯ, состоящий из титансодержащего компонента и связующего, отличающийся тем, что, с целью повышения надежности паяных соединений, он содержит в качестве титансодержащего компонента гидрированный порошок титана, а в качестве связующего алюмосиликатное стекло при следующем соотношении компонентов, мас,%: Гидрированный порошок титана85-95 Алюмосиликатное стекло5-15

Ковар

Н4б

Н42

Сталь ОЗВД

медь

10

Ковар Н46 Н42 . Сталь ОЗВД Медь

15

Ковар

Н46

Н42

Сталь ОЗВД

Медь

20

Ковар

Н46

Н42

Сталь ОЗВД

Медь

Шихта

Шихта не осыпается осыпается

Шихта

Шихта не осыпается осыпается

Шихта

Шихта не осыпается осыпается

Покрытие остеклованное, хрупкое

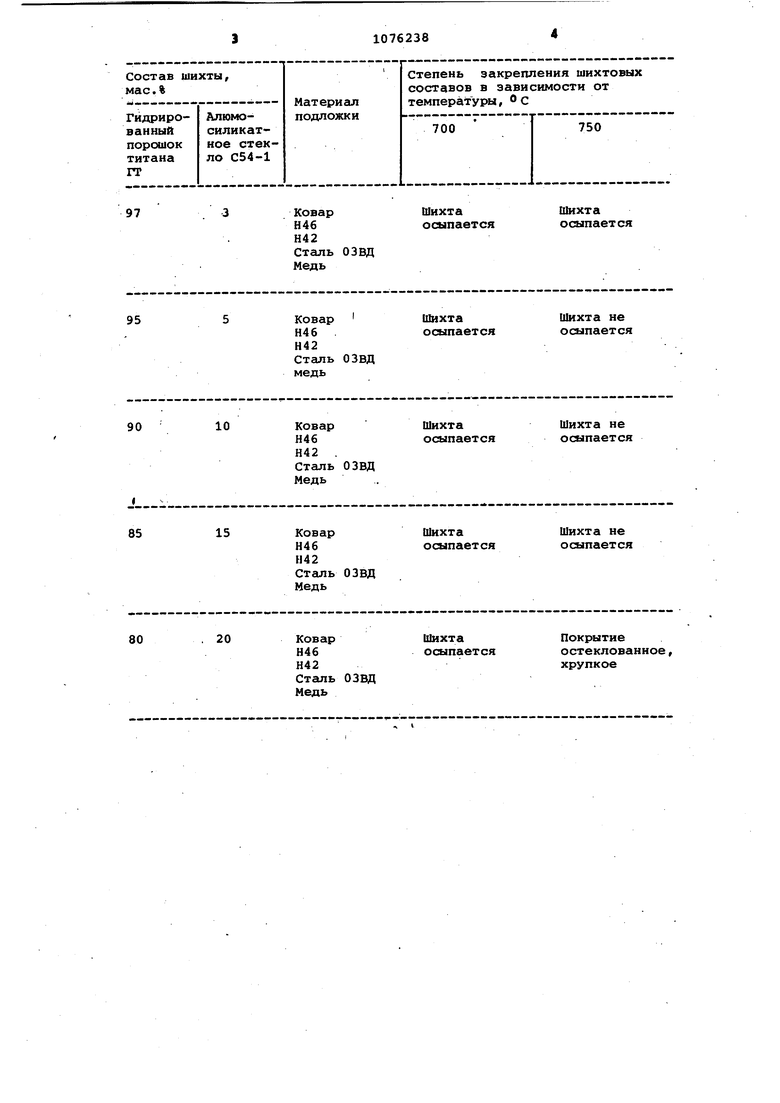

Шихта

97

осыпается

частично

95

Шихта не осыпается

10

90

Шихта не осыпается

15

85

Шихта не осыпается

20

Покрыт ие остеклованное, хрупкое

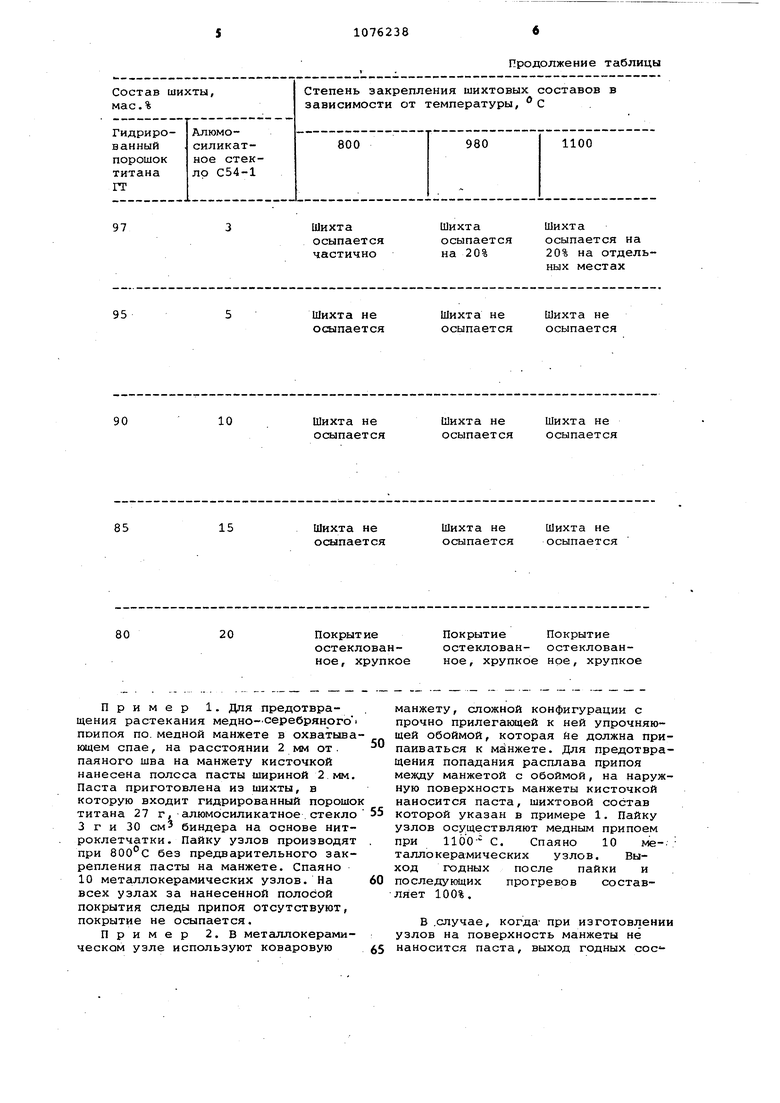

Пример 1. Для предотвращения растекания медно- серебряного поипоя по. медной манжете в охватывакмдем спае, на расстоянии 2 мм от . паяного шва на манжету кисточкой нанесена полоса пасты шириной 2 мм. Паста приготовлена из шихты, в которую входит гидрированный порошок титана 27 г, алюмосиликатное.стекло 3 г и 30 см биндера на основе нитроклетчатки. Пайку узлов производят при 800°С без предварительного закрепления пасты на манжете. Спаяно 10 металлокерамических узлов. На всех узлах за нанесенной полосой покрытия следы припоя отсутствуют, покрытие не осыпается.

Пример 2. в металлокерамическом узле используют коваровую

Продолжение таблицы

Шихт а

осыпается на 20% на отдельных местах

Шихта не

Шихта не осыпается осыпается

Шихта не

Шихта не осыпается осыпается

Шихта не

Шихта не осыпается осыпается

Покрытие Покрытие остеклован- остеклованное, хрупкое нре, хрупкое

манжету, сложной конфигурации с прочно прилегающей к ней упрочняющей обоймой, которая йе должна припаиваться к манжете. Для предотвращения попадания расплава припоя между манжетой с обоймой, на наружную поверхность манжеты кисточкой наносится паста, шихтовой состав которой указан в примере 1. Пайку узлов осу ществляют медным припоем при 1100- С. Спаяно 10 ме-. таллокерамических узлов. Выход годных после пайки и последующих прогревов составляет 100%.

В .случае, когда при изготовлении узлов на поверхность манжеты не наносится паста, выход годных .10762388

тавляет 70%, Узлы теряют; вакуумную обоймы к манжете и возникновения плотность по причине растрескивания при этом напряжений, которые разрукерамики в результате припаивания шают керамику.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под ред, С.И.Лоцманова | |||

| М,, Машиностроение, 1975, с, 238, 2,Гладков А,С, и др | |||

| Пайка деталей электровакуумных приборов, М,, Энергия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1984-02-28—Публикация

1982-10-11—Подача