Изобретение относится к способам получения соединений диэлектрика с. металлом, в частности к получению металлокерамических (м.к.) соединений из корундовой керамики преимущественно размером более 150 мм, и может быть использовано в электронг ной, радиоэлектронной и приборостроительной промыпшенностях.

Крупногабаритные (размером более 150 мм) м.к. соединения используют в электровакуумных приборах, в частности, в качестве высоковольтных изоля-- торов, к которым предъявляется требо - вание вакуумной плотности. Кроме того, такие соединения должны вьщержи- вать не менее пяти нагревов в температурном режиме откачки приборов (в течение 4-5 ч при ).

Целью изобретения является повышение выхода годных соединений круп- ногабаритных (диаметром более 150 мм) металлокерамических деталей по вакуумной плотности.

Сущность изобретения состоит в следукйцем.

Введение в пасту добавки приведенного ниже состава при соблюдении указанных режимов обработки и требований к структуре и дисперсности

сл

о sl

СП

00

ее компонентов обеспечивает высокую реакционную способность пасты, что в сочетании с использованием предложенных режимов ее вжигания гарантиру- ет прочное сцепление металлизацион- кого слоя с корундовой керамикой при полном исключении деформации крупно - габаритных керамических деталей,

Необходимости использования порошков BN совершенной графитовой структуры связана с их высокими смазочными свойствами, улучшающими адгезшо порошка к керамике. При использо вании порошков разупорядоченной турбостратной структуры, не обладающих смазочными свойствами5 их адгезия к ке недостаточна.

Роль предварительного прокаливания порошка BN в предложенных условиях обусловлена увеличением реакционной способности порошка за счет поверхностного окисления.частиц в процессе прокаливания.

Ультрадисперсное состояние SiO вносит значительный вклад в повышение реакционной способности пасты, однако превышение верхнего количественного предела ультрадисперсного компонента приводит к технологическим трудностям в приготовлении пасты

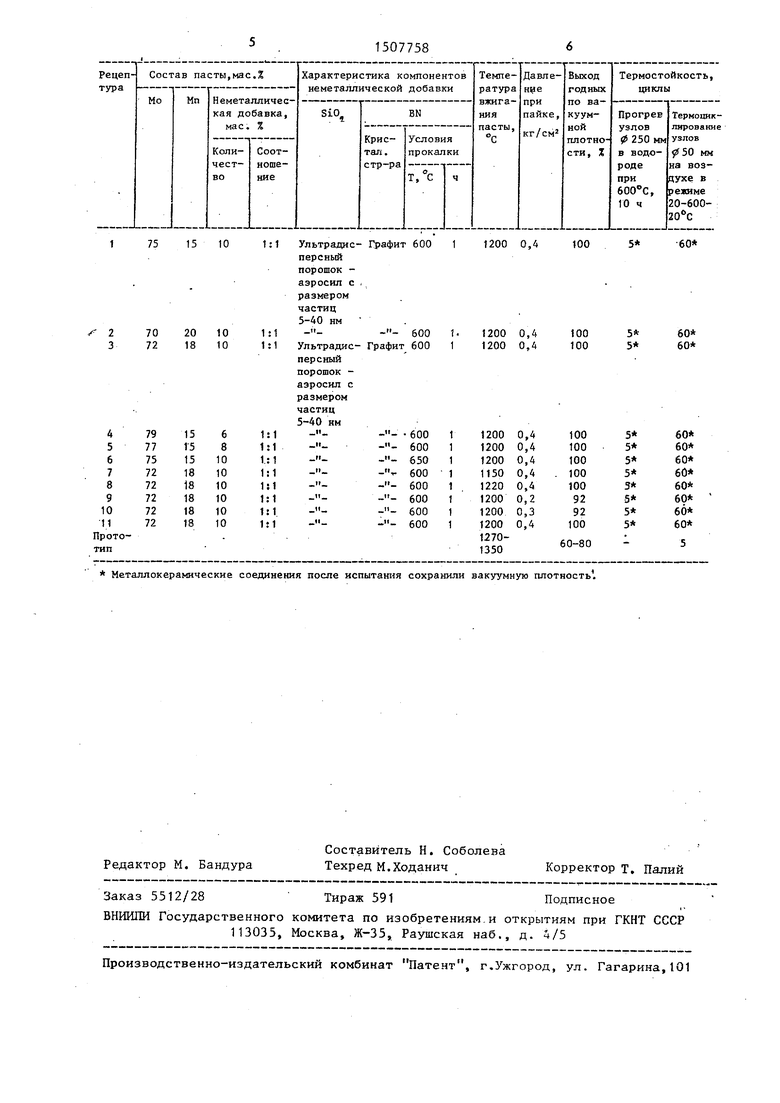

Пример. Исходные компоненты металлизащонной пасты смешивают в соответствии с рецептурами 1-11, приведенными в таблице. Смешение осу ществляют в стальном барабане твер- досплавными шарами в течение 8 ч. : Нитрид бора графитовой структуры ; предварительно прокаливают на возду- -хе при 600-650°С в течение 1 ч. Оксид кремния вводят в пасту в виде аэросила, В качестве связующего используют биндер на основе нитроклетчатки.

Пасту наносят на торцовую поверхность цилиндров из керамики ВК94-1 наружным диаметром 250 мм, внутрен- ним - 230 мм (ширина зоны спая 10 мм высотой 30 мм. Нанесенное покрытие вжигают в атмосфере увлажненного, фор миргаза при 1150-1220 с,

После процесса металлизации осуществляли сборку узлов, состоящих из трех цилиндров, соединяемых через прокладку из сплава 29 НК толщиной 0,4 мм при использовании в качестве припоя медной фольги толщиной 0,1 мм На торцовую поверхность верхнего цилиндра устанавливали груз, обеспе-

5

30

г

о 5

0

35

40

45

50

55

чивающий удельное давление 0,2- 0,4 кг/см (масса груза от 15 до 30 кг). Пайку проводили в сухом.водороде при 1083 С с выдержкой в течение 3 мин.

Вакуумную плотность полученных крупногабаритных м.к, соединений проверяли на течеискателе ПТИ-7, Дня проверки термостойкости узлы подвергали пяти циклам прогрева при в течение 10 ч,

, Для сравнительной оценки термической надежности спаев по стандартной методике предприятия (термоциклирова- ние- в режиме 20-600-20°С на воздухе) параллельно с крупногабаритными соединениями тем же способом изготавливали компенсированные м,к. спаи диаметром 50 мм с шириной зоны спая 6,5 мм и манжеты из- сплава. 29НК 0,5 мм при использовании припоя в виде медной фольги толщиной 0,1 мм. За базу для сравнения взяты образцы, изготовленные в соответствии с прототипом.

Результаты испытаний (выход годных по вакуумной плотности и показатели термостойкости) приведены в таблице.

Фор мул,а изобретения

Способ изготовления металлокерами- ческих соединений, включаюш й приготовление пасты путем смешивания молибдена, марганца и нитрида бора со связующим, нанесение пасты на соединяемые поверхности корундовой детали, вжигание н пайку с металлом, отличающийся тем, что, с целью повышения выхода годных соединений крупногабаритных деталей по вакуумной плотности используют нитрид бора графитной структуры. Предварительно прокаленной при 600-&50°С в течение часа, при смешивании в пасту дополнительно вводят аэросип в массовом соотношении к нитриду бора, равном 1;1, при следующем соотношении компонентов пасты, мае, %:

Молибден 70-79

Марганец 15-20- Нитрид бора 3-5

Аэросил3-5.

вжигание проводят при температуре 1150-1220°С, а пайКу осуществляют при давлении 0,2-0,4 кг/см,

15 10 1:1 Ультрадис- Графит 600

персный порошок - аэросил с , размером частиц 5-40 нм

1200 0,4

100

5

60

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

Изобретение относится к получению соединений диэлектрика с металлом и может быть использовано в электронной, радиоэлектронной и приборостроительной промышленностях. Изобретение позволяет повысить выход годных соединений деталей по вакуумной плотности. Для этого в способе, включающем приготовление металлизационной пасты смешением 70-79 мас.% молибдена, 15-20 мас,% марганца и 6-10 мас.% неметаллической добавки, в качестве неметаллической добавки используют смесь нитрида бора и двуокиси кремния при массовом соотношении компонентов 1:1. При этом применяют нитрид бора графитовой структуры, который предварительно прокаливают на воздухе при 600-650°С в течение 1 ч, двуокись кремния вводят в ультрадисперсном состоянии со средним размером частиц 5-40 нм, вжигание пасты проводят при 1150-1220°С, а пайку осуществляют при давлении 0,2-0,4 кг,см2. Выход годных составляет 92-100%, термостойкость узлов диаметром 50 мм без потери вакуумной плотности - 60 циклов в режиме 20-600-20°С. 1 табл.

Металлокерамические соединения после испытания сохранили вакуумную плотность.

| Патент США № 3620799, кп | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Патент США № 3801363, кп | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU261965A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-18—Подача