CtOfHou a/ef Cffytmftuft LiONiiren

CtafHtuuMttta ,1Н1тнщ9 101гоN. OfHftMtu

Ч ОтоШт петом

неаннгл Изобретение относится к дуговой сварке плавлением и может быть использовано в производстве сварочных электродов и сварных конструкций ответственного назначения. В настоящее время большая часть магистральных трубопроводов, прокла дываемых от действуквдих месторожде НИИ нефти и газа, располагается в северной климатической зоне. Для их сооружения используются трубы большого диаметра из сталей ХбО, Х65, Х70, 17ГСАФ, 16Г2, САФ, 15ГСРЕ 14Г2САФ и др. . . Требуемая эксплуатационная надежность монтажных стыков, а еле дователько, трубопровода в целом, в значительной мере зависит от качестна корневых швов. При этом очень важно формирование ofipaTHoro валика, т.е. усиления шва особенно при сварке в потолочном положении, так как в случае провисаний корнево го шва требуется его подварка изнут трубы. Известно электродное покрытие содержащее в своем составе следующи компоненты, мае.%: Мрамор , 35-46 Плавиковый шпат 9-1 Рутил8-12 . Ферросилиций1-5 Ферромарганец 2,5-5 Полевой шпат , 8-10 Железный порошок 20-30 Ферротитан8-12 . .Криолит4-5 Силикат натрия 1-3 Углекислый натрий 1-2 Двуокись циркония 0,05-0,5 Хром металлический 2,5-4 Ферромолибден 3-5 Феррованадий 0,5-2 Углекислый церий 0,1-1 Однако такое покрытие не обеспечивает надежного провара корня свар ного шва, формирования плавных вогнутых швов внутри разделки и выпукл го обратного валика внутри трубы Цель изобретения - обеспечение формирования обратного валика при сварке корневых швов. Указанная цель достигается тем, что в составе электродного покрытия содержащего карбонат кальция, фтори кальция, рутил, полевой шпат, ферро силиций, ферромарганец и железный порошок, ингредиенты состава взяты в следующем соотношении, мас.%: Фторид кальция 6-8 Карбонат кальция 32,4-48 Рутил5,7-7,6 Полевой шпат 8,1-10,8 Ферросилиций 6-25 Ферромарганец 3-5 Железный порошок , Остальное причем,содержание газошлакообразуютих компонентов определяется отношением из к фториду кальция, ч.: . Карбонат кальция 5,7-6,0 Рутил0,95 Полевой шпат 1,35 Кроме того, с целью снижения пористости швов и улучшения технологических свойств обмазочной массы состав электродного покрытия дополнительно содержит синтетическую слюду в количестве 3-7 мас.%. В качестве ферросилиция использован гранулированный низкокремнистый ферросилиций Исследования показали, что для формирования обратного валика при сварке труб в различных пространственных положениях, в частности потолочном, необходимо выполнение двух условий: создание мощного газового потока, обеспечивающего измельчение капель и перенос их в сварочную вант ну; получение шпака, который хорошо смачивает стыка и подтягивает к нему жидкий металл, что особенно важно при сварке в потолочном положении. Известно, что. в балансе сил, действуквдих на каплю при плавлении покрытых Электродов, аэродинамическая сила составляет 70-80% сил, способствующих измельчению и переносу капель металла. Чтобы сформировать мощный газовый поток, способный переносить капли расплавленного металла, преодолевая силу тя жести и обеспечивагаций необходимый. провар кромок стыка, требуется высокое содержание мрамора, при разложении которого образуется большое количество СО. Экспериментально установлено, что требуемое сочетание свойств электрода (образование шлака с особыми свойствами и мощного газового потока) достигается при определенном соотношении компонентов покрытия, количество которых находится в определенной зависимости от содержания фторида Кальция. Последний может изменяться в пределах от 6 до 8 мае.% При этом содержание мрамора составляет 5,7-6,0 частей Сар, рутила 0,95 и полевого шпата 1,35 части CaF . Указанным пределам соответствуют следующие конкретные составы предлагаемого покрытия, приведенные в таблице. Раскисление и легирование металла шва осуществляется ферросилицием и ферромарганцем. Железный порошок является компенсирукядей добавкой при изменении концентрации кремния в ферросилиции. С целью ограничения реакционной способности | врросилиция по отношению к жидкому стеклу в покрытии может использоваться гранулированный низкокремнист й ферросилиций ФС-15ГС. Частицы такого ферросилиция имеют сферическую форму (минимальная активная поверхность) и плотную окисную пленку, образующуюся в процессе распыления ферросплава воздухом.

Улучшение технологических свойств обмазочной массы достигается использованием в покрытии синтетической слюды. Эти технологические приемы обеспечивают возможность изготовления новых электродов в высокомеханизированных цехах на поточных линиях пресс-конвейерная печь.

Кроме того, использование синтетической слюды в покрытии, не содержащем кристаллизационной влаги, позволяет уменьшить содержание водо.рода в наплавленном металле и склонность швов к образованию холодных трещин.

В процессе изготовления электродов установлено, что обмазочные массы с приведенным выше составом ,пок илтия характеризуется лучшими пластическими свойствами, чем обмазочные массы электрода - прототипа l . Результаты исследований технологических свойств обмазочных масс с предлагаемым составом показа ли, что электроды хорошо прессуются без органических пластификаторов, покрытие имеет хороший внешний вид, не образует трещин при сушке.

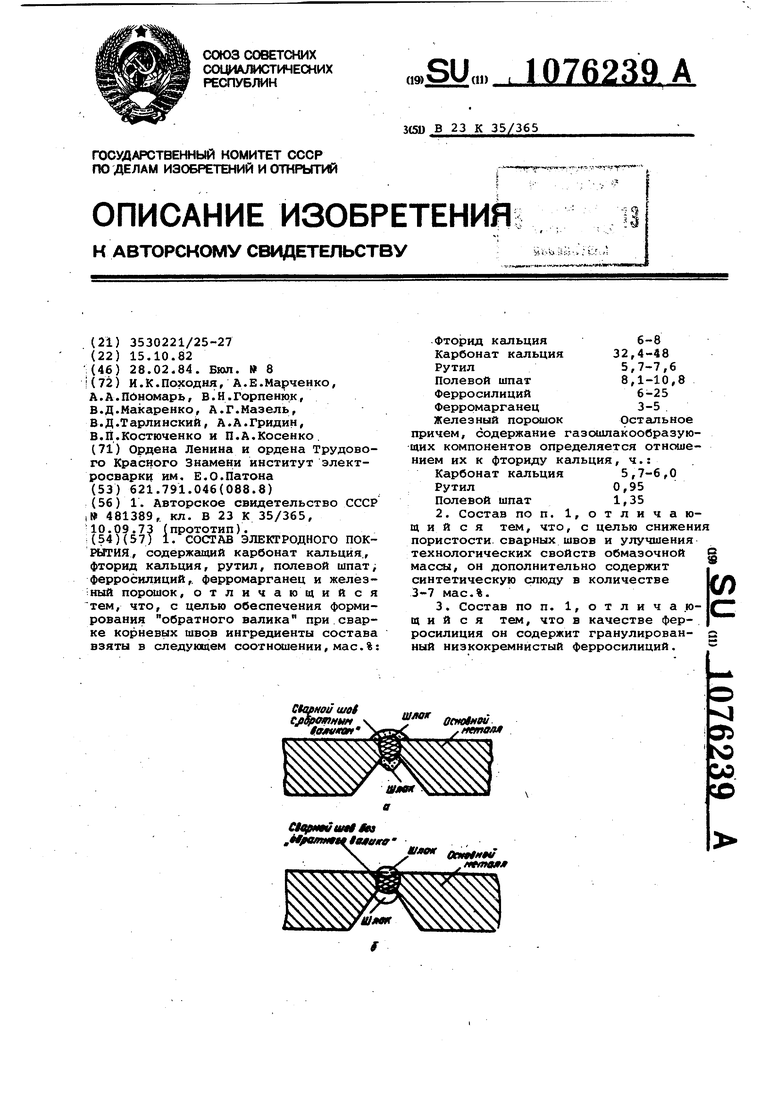

Возможность получения обратного валика при сварке кольцевых швов оценивалась при сварке поршневых швов труб в потолочном положении. Сварку выполняют на трубах из стгши ХбО толщиной 20 мм электродами 0 3 мм

На чертеже показаны типичные сечения шва, полученные при сварке предлагаемыми электродами. Видно, что предлагаемое электродное покрытие обеспечивает формирование обратного валика, что исключает необходимость подварки изнутри трубы. В изломах

стыковых соединений трещин, пор шлаковых включений и других дефектов не обнаружено.

Известные электроды хотя и обеспечивают мелкокапельный перенос рас5 плавленного металла и плотные швы, однако не удается получить обратного валика при сварке в потолочном положении.

Электроды с предлагаемым покры0 1ием обладают высокими сварочно-технологическими свойствами: отсутствует примерзание электродов к изделию на малых рехсимах сварки (90-12А для электродов ф 4 мм),, незначительное 5 разбрызгивание металла, шлак легко отделяется из разделки кромок.

Они обеспечивают формирование обратного валика при сварке корневых швов, что исключает необходимость 0 их подварки изнутри трубы и предназначены для сварки углеродистых h низколегированных конструкционных сталей, когда к металлу ШВОЕ предьявляются повышенные требования по плас5 тичности и ударной вязкости.

Электроды 3 и 3,25 мм рекомендуются для сварки корневого слоя монтажных СТЫКОВ труб из низкоуглеродистых кремнемарганцевистых сталей (в том числе сталей с микродобавками элементов - дисперсоидов) при строительстве трубопроводов во всех климатических зонах. При этом они могут быть использованы для специальных работ при сооружении трубопроводов, сварке катушек, сварке захлестов, кривых, ; запорной арматуры и т..д., когда . предьявляются особо жесткие требования к качеству сварки и невозможна подварка изнутри стыка..

0 Таким образом, по технологическим свойствам при изготовлении и по сва. рочно-технологическим свойствам при сварке трубопроводов предлагаемые электроды удовлетворяют требованиям 5 механизированного производства и

обеспечивают высокие показатели швов.

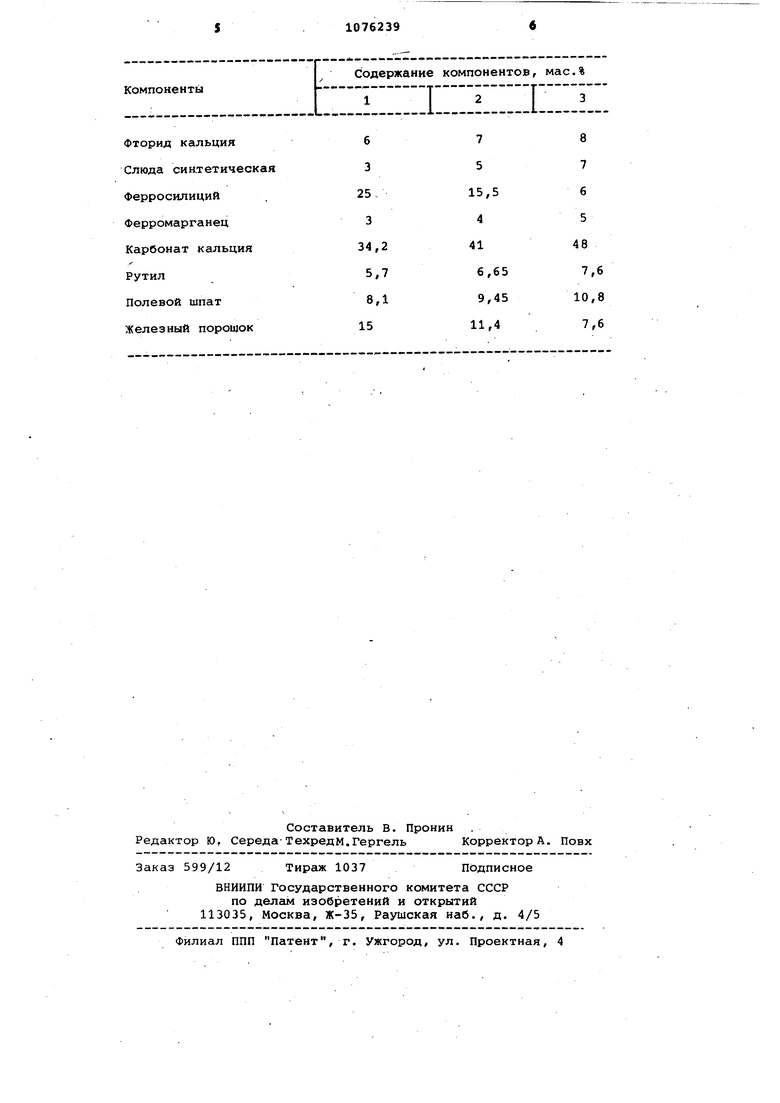

Фторид кальция Слюда синтетическая Ферросилиций Ферромарганец Карбонат кальция

лРутил

Полевой шпат Железный порошок

8

7

7

5 15,5

6

5 48

4 41

7,6

6,65 10,8

9,45

1

7,6 11,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

1. СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий карбонат кальция., фторид кальция, рутил, полевой шпат; ферросилиций,, ферромарганец и желеэ ный порошок, отличающийся тем, что, с целью обеспечения формирования обратного валика при сварке корневых швов ингредиенты состава взяты в следукхцем соотнесении, мае.%: 6-8 Фторид кальция 32,4-48 Карбонат кальция 5,7-7,6 Рутил 8,1-10,8 Полевой шпат 6-25 Ферросилиций 3-5 Ферромарганец Остальное Железный порошок причем, содержание газошлакообразующих компонентов определяется отношением их к фториду кальция, ч.: Карбонат кальция 5,7-6,0 Рутил0,95 Полевой шпат 1,35 2.Состав по п. 1,отличающ и и с я тем, что, с целью снижения пористости, сварных швов и улучшениятехнологических свойств обмазочной g массы, он дополнительно содержит СП синтетическую слюду в количестве 3-7 мас.%. 3.Состав поп. 1,отлича .ющ и и с я тем, что в качестве ферросилиция он содержит гранулирован- д ный низкокремнистый ферросилиций.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , 481389, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| i | |||

Авторы

Даты

1984-02-28—Публикация

1982-10-15—Подача