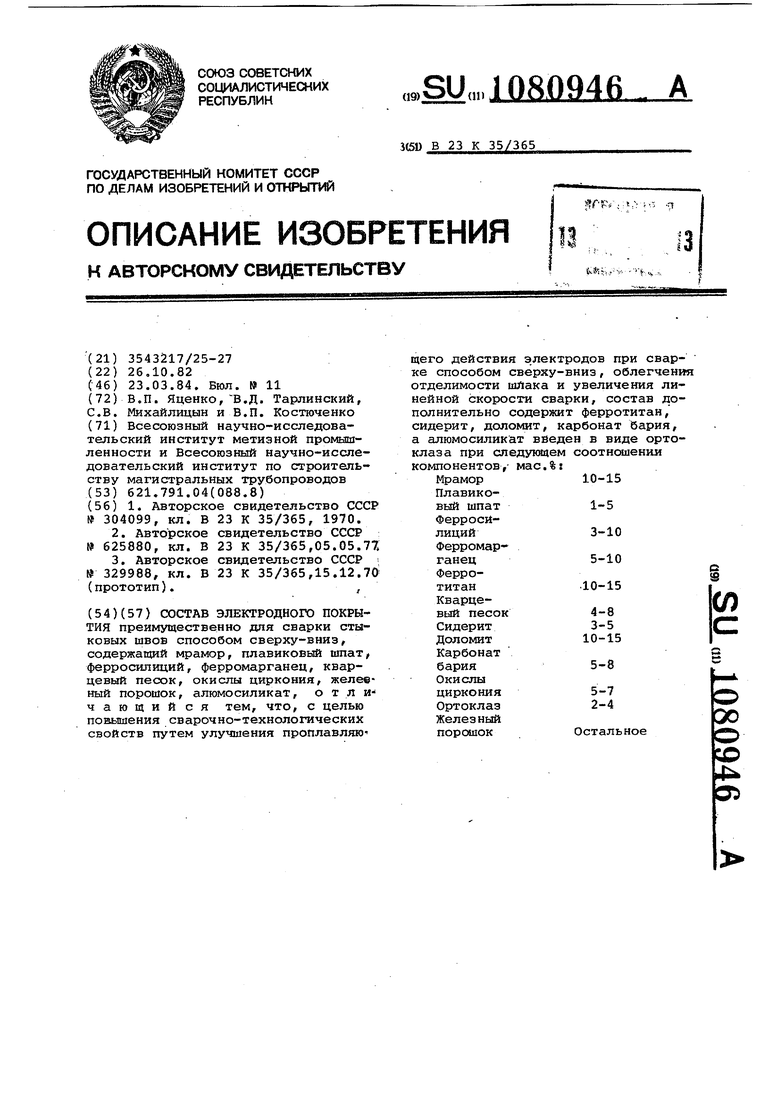

Изобретение относится к сварке в частности к составам электродны покрытий, предназначенных преимущественно для сварки стыковых шво в различных пространственных поло жениях , в том числе способом свер вниз. Известен состав электродного п крытия , содержа дий следующие компоненты, мас.%: Плавико-. вый шпат . 5-15 Доломит50-60 Титановый концентрат 5-10 Ферросилиций5-10Ферромарганец5-10Ферротитан10-20Электроды с таким покрытием пр назначены для сварки сверху-вниз Однако при сварке стыковых сое динений они не обеспечивают прова корня шва. Кроме того, эти электр ды не позволяют вести сварку с высокой линейной скоростью, несмо на то, что сам способ сварки сверх вниз предопределяет значительное вьЕдение линейной скорости сварки. После сварки такими электродами шлак трудно удаляется из разделки Известен состав электродного по крытия, содержащий следующие компо ненты, мас.%: Плавиковый шпат1-10 Ферросилиций5-15Ферромарганец5-10Ферротитан10-15Кварцевый песок5-10 Фторопроизводныеэтилена4-15 МраморОстальное Электроды с таким составом покр тия позволяют производить сварку сверху-вниз при обеспечении высоко технологической прочности и высокого уровня вязко-пластических свойств, в-.том числе ударной вяз ти при отрицательных температурах Недостатками электродов являютс слабое проплавляющее действие,и, к следствие, невозможность проварить корень шва при сварке сверху-вниз неудовлетворитель отделимость неудовлетворительную отделимость с рочного шлака и низкую линейную скорость сварки. Таким образом, эт электроды, применительно к сварке сверху-вниа, имегс Т пониженные сварочно-технологические свойства. Известен состав электродного рытия, содержащий следующие коменты, мас.%: Мрамор30-50 Плавиковый шпат5-20 Кварцевый песок1-10 Ферромарганец 2-10 Ферросилиций 2-15 Двуокись циркония3-20 Ставролит1-3 Слюда1-6 Целлюлоза 4-5 В состав покрытия может быть ден железный порошок до 50% fSj. К недостаткам электродов с этим рытием относятся невозлюжность варить корень шва при сварке свер вниз и низкая линейная скоростьрки. Целью изобретения является повыие сварочно-технологических йств путем улучшения проплавляюо действия электродов при сварке собом сверху-вниз, облегчения отимости шлака и увеличения линейной рости сварки, Для достижения поставленной цели тав электродного покрытия, содерий мрамор, плавиковый шпат, ферро иций, ферромарганец, кварцевый ок, окислы циркония, железный поок, алюмосиликат, дополнительно ержит ферротитан, сидерит, доло, карбонат бария, а алюмосиликат ден в виде ортоклаза, при следуюсоотношении компонентов, мас.%: Мрамор10-15 Плавиковыйшпат1-5 Ферросилиций3-10Ферромарганец5-10Ферротитан 10-15 Кварцевый песок 4-8 Сидерит 3-5 Доломит 10-15 Карбонат бария .5-8 Окислы циркония5-7 Ортоклаз2-4 Желез ный порошокОстальное Для сварки способом сверху-вниз обратной полярности с образова-. м обратного валика необходимо, бы газодинамическое давление ока плазмы РГА сварочной дуги, определяющее проплавляющее ее действие удовлетворяло следующим требованиям: при сварочном токе 125 А - Pf.j J-lOO Па; при сварочном токе 150 А - Р г.л, 150 Па, при сварочном токе 200 А - 250 Па.

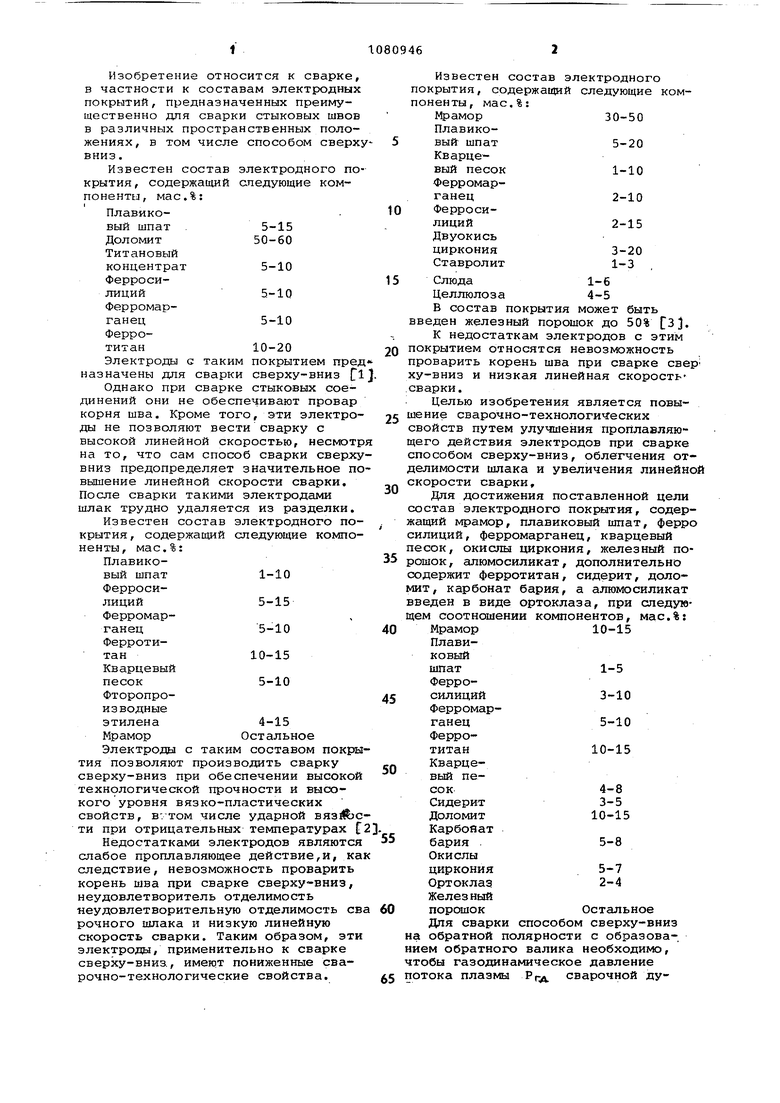

Для увеличения газодинамического потока плазмы сварочной дуги (Р ггд,) в состав покрытия введен ряд разнотипных карбонатов - карбоната кальция , магния, бария и железа, имеющие различные температуры диссоциации. В результате получен достаточно широкий температурный диапазон диссоциации карбонатов. В табл. 1 приведены значения газодинамического давления потока плазмы Pj- и указаны технологические возможности электродов с покрытиями, созданными наказе одного карбоната СаСО и на базе СаСОз MgCO 3 ч- FeCOg - ВаСО , с различной темпетатурой диссоциации .

Таким образом, электродное покрытие, созданное на базе СаСО-д + MgCOj + FeCOj + ВаСО величивает проплавляющее действие-сварочной дуги и способствует формированию валика при сварке корневого слоя шва на спуск.

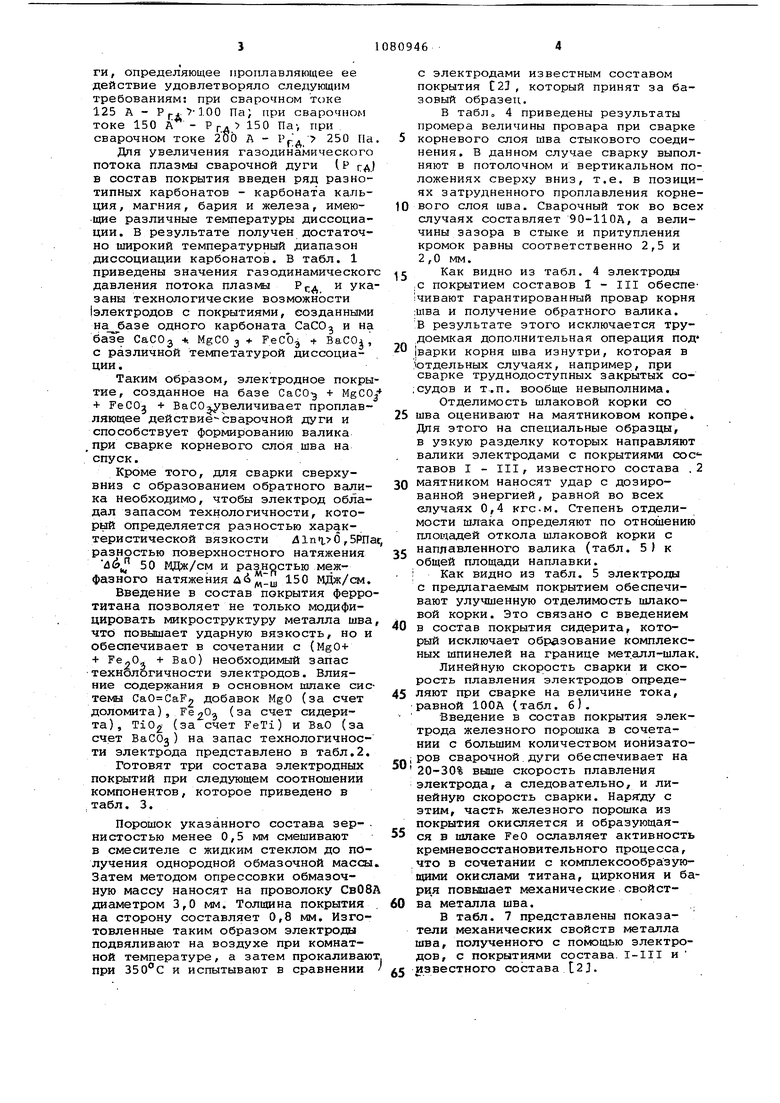

Кроме того, для сварки сверхувниз с образованием обратного валика необходимо, чтобы электрод обладал запасом технологичности, котоый определяется разностью характеристической вязкости Д1пц,б г5РПас, разностью поверхностного натяжения

50 гедж/см и разностью межфазного натяжения д 6 1ц, 150 МДж/см.

Введение в состав покрытия ферротитана позволяет не только модифиировать микроструктуру металла шва, то повышает ударную вязкость, но и беспечивает в сочетании с (MgO+ + + BaO) необходимый запас ехнологичности электродов. Влияние содержания в основном шлаке системы добавок MgO (за счет оломита), Fe203 (за счет сидерита), TiO (за счет FeTi) и ВаО (за счет ВаСОд) на запас технологичности электрода представлено в табл.2.

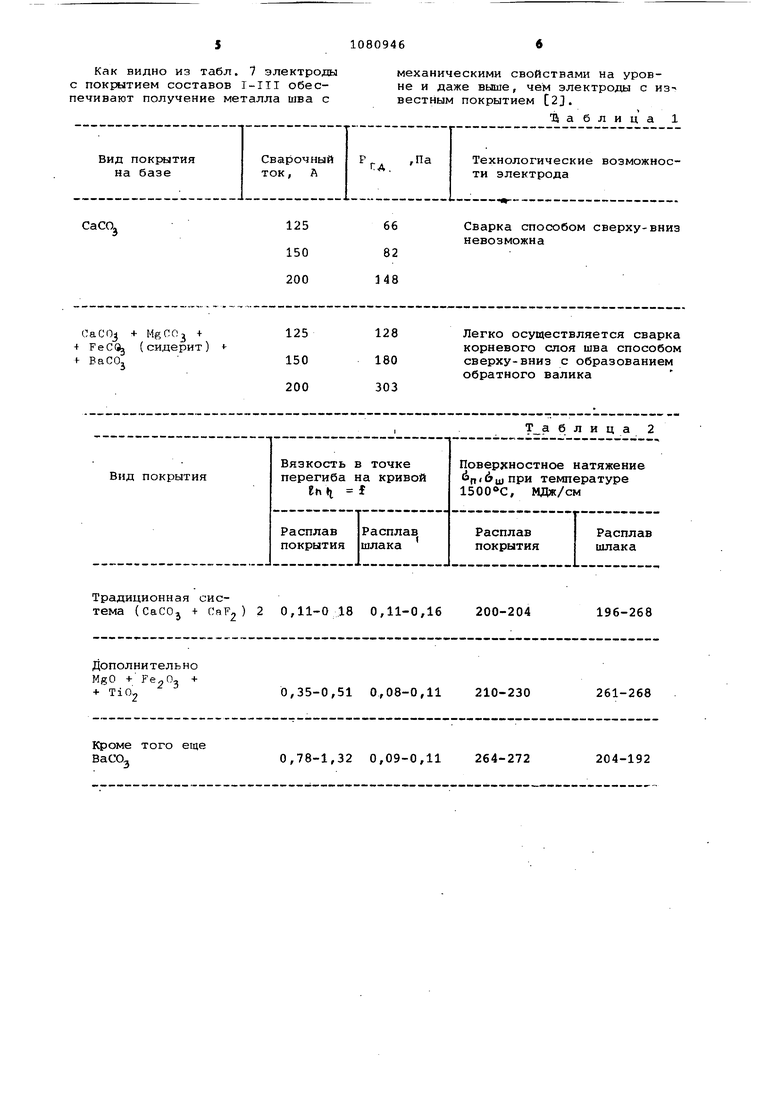

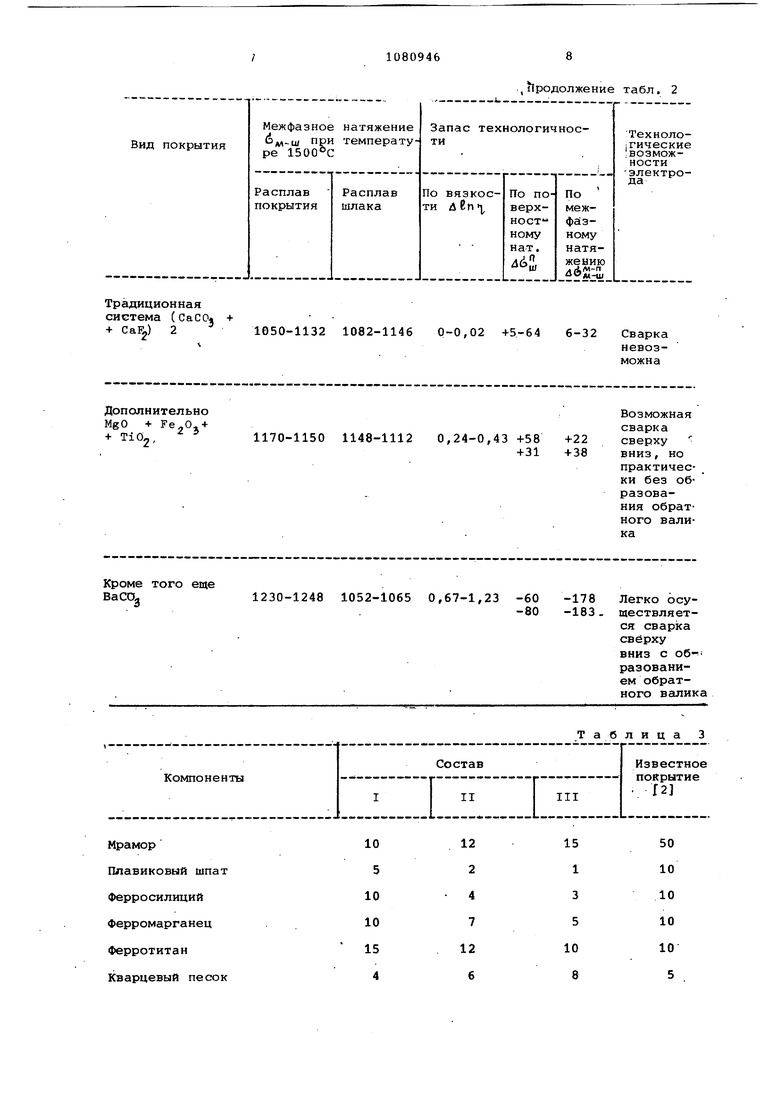

Готовят три состава электродных окрытий при следующем соотношении омпонентов, которое приведено в абл. 3.

Порошок указанного состава зер- . нистостью менее 0,5 мм смешивают в смесителе с жидким стеклом до получения однородной обмазочной массы., Затем методом опрессовки обмазочную массу наносят на проволоку Св08Д диаметром 3,0 мм. Толщина покрытия . на сторону составляет 0,8 мм. Изготовленные таким образом электроды подвяливают на воздухе при комнатной температуре, а затем прокаливают, при 350°С и испытывают в сравнении

с электродами известным составом покрытия С 23, который принят за базовый образец.

В табло 4 приведены результаты промера величины провара при сварке корневого слоя шва стыкового соединения. В данном случае сварку выполняют в потолочном и вертикальном положениях сверху вниз, т.е. в позициях затрудненного проплавления корневого слоя шва. Сварочный ток во всех случаях составляет 90-110А, а величины зазора в стыке и притупления кромок равны соответственно 2,5 и 2,0 мм.

Как видно из табл. 4 электроды ,с покрытием составов I - III обеспе чивают гарантированный провар корня :шва и получение обратного валика. В результате этого исключается трудоемкая дополнительная операция под варки корня шва изнутри, которая в отдельных случаях, например, при сварке труднодоступных закрытых со;судов и т.п. вообще невыполнима.

Отделимость шлаковой корки со шва оценивают на маятниковом копре. Для этого на специальные образцы, в узкую разделку которых направляют валики электродами с покрытиями сос тавов I - III, известного состава .2 маятником наносят удар с дозированной энергией, равной во всех случаях 0,4 кгс.м. Степень отделимости шлака определяют по отношению площадей откола шлаковой корки с наплавленного валика (табл. 5 ) к общей площади наплавки. i Как видно из табл. 5 электроды с предлагаемым покрытием обеспечивают улучшенную отделимость шлаковой корки. Это связано с введением в состав покрытия сидерита, который исключает образование комплексных шпинелей на границе мет.алл-шлак.

Линейную скорость сварки и скорость плавления электродов определяют при сварке на величине тока, равной 100А (табл. б).

Введение в состав покрытия электрода железного порошка в сочетании с большим количеством ионизаторов сварочной.дуги обеспечивает на

01 20-30% выше скорость плавления электрода, а следовательно, и линейную скорость сварки. Нарягду с этим, часть железного порошка из покрытия окисляется и образующаяся в шлаке FeO ославляет активность кремневосстановительного процесса, что в сочетании с комплексообразуюпщми окислами титана, циркония и бария повыаает механические свойства металла шва...

В табл. 7 представлены показатели механических свойств металла шва, полученного с помощью электродов, с покрытиями состава. I-1II и известного состава 2J.

5 S

Как видно из табл. 7 электроды с покрытием составов I-III обеспечивают получение металла шва с

механическими свойствами на уровне и даже выше, чем электроды с из вестным покрытием 2J.

Даблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия | 1978 |

|

SU697287A1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Состав электродного покрытия | 1985 |

|

SU1269955A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1977 |

|

SU680840A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1987 |

|

SU1447623A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ преимущественно для сварки стыковых швов способом сверху-вниз, содержащий мрамор, плавиковый шпат, ферросилиций, ферромарганец, кварцевый песок, окислы циркония, желееный порошок, алюмосиликат, о т л ичающий ся тем, что, с целью повышения сварочно-технологических свойств путем улучшения проплавляю щего действия электродов при сварке способом сверху-вниз, облегчения отделимости шЛака и увеличения линейной скорости сварки, состав дополнительно содержит ферротитан, сидерит, долоютт, карбонат бария, а алюмосиликат введен в виде ортоклаза при следунвдем соотношении компонентов,- мас.%: 10-15 Мрамор Плавико1-5 вый шпат Ферроси3-10 лиций Ферромар5-10 ганец Ферро10-15 титан (Л Кварце4-8 вый песок 3-5 Сидерит 10-15 Доломит Карбонат 5-8 бария Окислы 5-7 циркония 2-4 Ортоклаз эо Железный Остальное порошок о ;о j; :

125

СаСО150200

CaCOj MgCO + + FeC(J (сидерит) ВаСО,

Традиционная система (CaCOj + ) 2 0,11-0 18 0,11-0,16 200-204

Дополнительно

MgO + +

0,35-0,51 0,08-0,11 210-230 + TiO

Кроме того еще

0,78-1,32 0,09-0,11 264-272 ВаСО

Сварка способом сверху-вниз невозможна

Легко осуществляется сварка корневого слоя шва способом сверху-вниз с образованием обратного валика

Таблица 2

196-268

261-268

204-192 Традиционная система (СаСО + + CaF) 2 1D50-1132 1082-1146 0Дополнительно

MgO

+ Fe.Oj.

1170-1150 1148-1112

+ TiO.

Кроме того еще

1230-1248 1052-1065 ВаСО,продолжение табл. 2

Сварка невозможна

Возможная сварка

,24-0,43 +58 +22 сверху +31 +38 вниз, но практически без образования обратного валика

,67-1,23 -60 -178

Легко осу-80 -183. ществляется сварка сверху вниз с разованием обратного валика

Таблица 3 0,02 +5-64 6-32

Компоненты

1

5

15 8 7 4 7 состав покрытия Известный I II III Показатель

0,55

П родолжение табл. 3

Известное

Состав Аркрытие Г21

III

1(1

2

3

12

10

6

5

5

6

2

3

28

33

0,85

0,95

0,92 Величина усиленияС) или ослабления () «°Р«« Вертикальное поло- I Потолочное положениеI жение -0;5-If О +2,0+1,0 +1,5. +1,5 +2,0+1,0 Известный 21 I II III Таблица 4 .Таблица5 Составы покрытий

Скорость плавления электрода, см/с

Линейная скорость сварки, м/ч

Временное сопротивление разрыву, кг/мм

Предел текучести,

Таблица б

0,49

0,45

0,47

22

20

21

Таблиц а 7

56

53

59

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕСОЮЗНДЯ 111ЕНТНО-ТЕК^??^;Е"Н/=П'ЬИБ/П' | 0 |

|

SU304099A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-23—Публикация

1982-10-26—Подача