Изобретение относится к транспортному машиностроению, а более конкретно к системам пассивной безопасности пассажирских транспортных средств.

Наиболее близкой по технической сущности к предлагаемой является энергопоглош.аюш,ая рама транспортного средства, содержащая основной каркас, консольно установленные на нем трубчатые балки, имеющие концентраторы деформации.

Концентраторы деформации выполнены в виде локальных изменений профиля (гофров), выступающих наружу для горизонтальных стенок и внутрь для вертикальных стенок, что обеспечивает устойчивое образование складок на трубчатых балках при соударении автомобиля с препятствием и поглощение кинематической энергии удара.

На консольных торцах трубчатых балок закреплен бампер с энергопоглощающими элементами 1.

К недостаткам известной энергопоглощающей рамы следует отнести низкую ремонтопригодность, так как после соударения транспортного средства с препятствием консольные трубчатые балки деформируются и рама либо выбраковывается, либо полностью ремонтируется; высокую трудоемкость и значительный объем послеаварийных ремонтно-восстановительных работ; сложность изготовления чередующихся гофр, узкий диапазон изменения энергопоглощающих свойств и сложность формирования требуемого характера деформации, поскольку гофрированные стенки имеют узкий диапазон изменения усилия сопротивления при продольном сжатии и ограниченные возможности формирования требуемого характера изменения и величины сопротивления деформации.

Цель изобретения - повыщение ремонтопригодности и улучшение энергопоглощающих характеристик рамы.

Указанная цель достигается тем, что в энергопоглощающей раме, содержащей основной каркас, консольно установленные на нем трубчатые балки, имеющие концентраторы деформации, примыкающие к основному каркасу торцы указанных балок снабжены монтажными пластинами, соединены элементами крепления с основным каркасом и расположены по его периметру, при этом концентраторы деформации выполнены в виде отверстий в нижних и боковых стенках балок, которые расположены в шахматном порядке.

Отверстия в боковых стенках трубчатых балок расположены внутри образованного крайними отверстиями треугольника, причем его основание совмещено с плоскостью нижней стенки, а протяженность зоны отверстий с последней соответствует длине основания треугольника.

С целью формирования нескольких выпуклостей зоны отверстий расположены

попеременно на верхней и нижней стенках трубчатых балок.

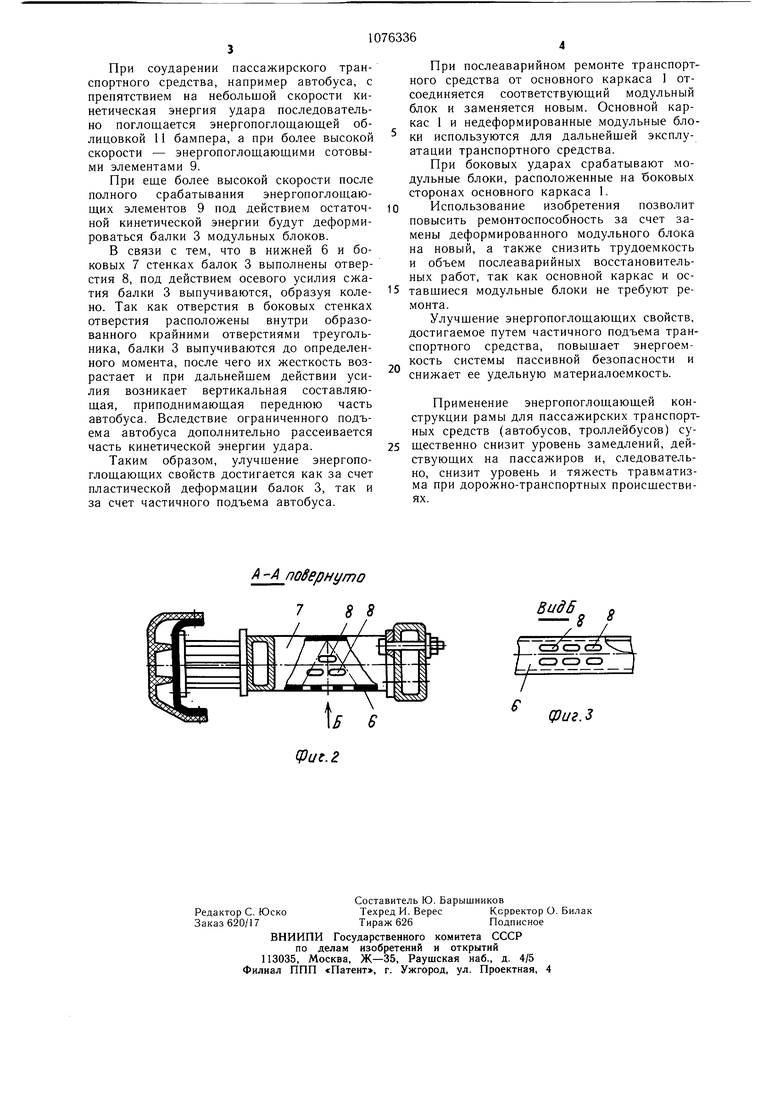

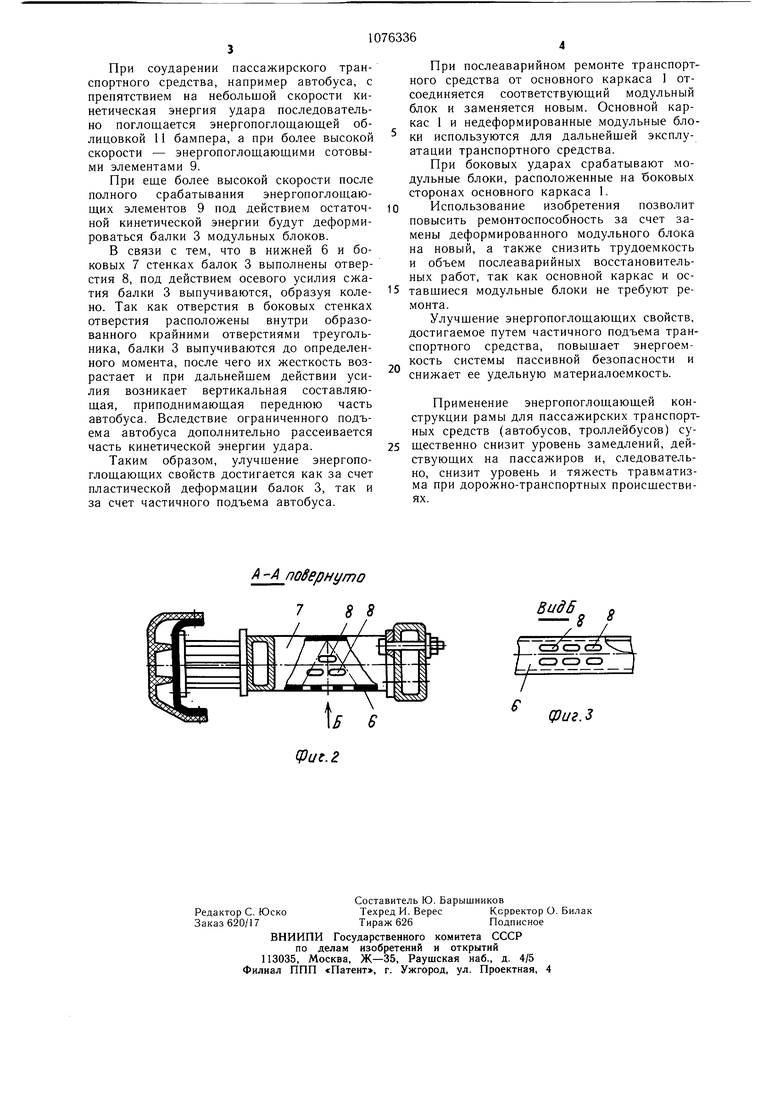

На фиг. 1 представлена энергопоглощающая рама, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по

стрелке Б на фиг. 2.

Энергопоглощающая рама транспортного средства состоит из основного каркаса 1, изготовленного из продольных и поперечного набора балок, по периметру каркаса 1 жестко закреплены модульные блоки.

Каждый из блоков состоит из монтажного бруса 2, на котором жестко закреплены своими торцами тонкостенные трубчатые балки 3, к противоположным торцам

последних привариваются монтажные пластины 4, которые жестко крепятся с помощью болтов 5 к основному каркасу 1 рамы. Трубчатые балки 3 располагаются своими продольными осями в направлении наиболее вероятных соударений с препятствием. В нижней 6 и боковых 7 стенках прямоугольных трубчатых балок 3, в средней части выполнены отверстия 8 продолговатой формы, расположенные в щахматном порядке. Отверстия 8 в боковых стенках 7 расположены внутри образованного крайними отверстиями треугольника, основание которого совпадает с нижней стенкой 6, а протяженность зоны отверстий 8 к нижней стенке 6 соответствует длине основания треугольника.

0 К монтажному брусу 2 модульного блока, установленного в передней части основного каркаса 1, крепятся энергопоглощающие сотовые элементы 9, к которым крепится воспринимающая балка 10 переднего бампера с энергопоглощающей облицов5 кой И.

К монтажным брусьям боковых модульных блоков закреплены боковые панели облицовки кузова транспортного средства. Таким образом, модульные блоки вместе с

Q основным каркасом 1 составляют раму транспортного средства, на которой монтируются все его функциональные узлы.

При создании энергопоглощающей конструкции рамы повышенной энергоемкости, 5 когда на трубчатых балках 3 требуется образование нескольких выпуклостей, зоны отверстий 8 располагаются попеременно на верхней и нижпей стенках трубчатых балок.

Для обеспечения правильного функцио0 нирования энергопоглощающей системы необходимо, чтобы усилие сопротивления деформации модульного блока превышало усилие сопротивления при деформации энергопоглощающих сотовых элементов 9, а усилие сопротивления деформации основного каркаса 1 превышало усилие сопротивления деформации модульного блока.

Энергопоглощающая рама функционирует следующим образом.

При соударении пассажирского транспортного средства, например автобуса, с препятствием на небольшой скорости кинетическая энергия удара последовательно поглощается энергопоглощающей облицовкой 11 бампера, а при более высокой скорости - энергопоглощающими сотовыми элементами 9.

При еще более высокой скорости после полного срабатывания энергопоглощающих элементов 9 под действием остаточной кинетической энергии будут деформироваться балки 3 модульных блоков.

В связи с тем, что в нижней 6 и боковых 7 стенках балок 3 выполнены отверстия 8, под действием осевого усилия сжатия балки 3 выпучиваются, образуя колено. Так как отверстия в боковых стенках отверстия расположены внутри образованного крайними отверстиями треугольника, балки 3 выпучиваются до определенного момента, после чего их жесткость возрастает и при дальнейщем действии усилия возникает вертикальная составляющая, приподнимающая переднюю часть автобуса. Вследствие ограниченного подъема автобуса дополнительно рассеивается часть кинетической энергии удара.

Таким образом, улучшение энергопоглощающих свойств достигается как за счет пластической деформации балок 3, так и за счет частичного подъема автобуса.

При послеаварийном ремонте транспортного средства от основного каркаса 1 отсоединяется соответствующий модульный блок и заменяется новым. Основной каркас 1 и недеформированные модульные блоки используются для дальнейшей эксплуатации транспортного средства.

При боковых ударах срабатывают модульные блоки, расположенные на боковых сторонах основного каркаса 1.

0 Использование изобретения позволит повысить ремонтоспособность за счет замены деформированного модульного блока на новый, а также снизить трудоемкость и объем послеаварийных восстановительных работ, так как основной каркас и ос5 тавщиеся модульные блоки не требуют ремонта.

Улучшение энергопоглощающих свойств, достигаемое путем частичного подъема транспортного средства, повышает энергоемкость системы пассивной безопасности и снижает ее удельную материалоемкость.

Применение энергопоглощающей конструкции рамы для пассажирских транспортных средств (автобусов, троллейбусов) су5 щественно снизит уровень замедлений, действующих на пассажиров и, следовательно, снизит уровень и тяжесть травматизма при дорожно-транспортных происществиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОПОГЛОЩАЮЩИЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2565639C1 |

| Энергопоглощающее устройство кузова транспортного средства | 1980 |

|

SU965840A1 |

| Энергопоглощающее устройство кузова транспортного средства | 1987 |

|

SU1500529A1 |

| УСТРОЙСТВО ЗАРЯДНОГО ПОРТА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2484985C1 |

| Энергопоглощающая рама транспортного средства | 1985 |

|

SU1279899A1 |

| Система пассивной безопасности пользователей многоместным пассажирским автотранспортным средством | 1981 |

|

SU943036A1 |

| ПАССАЖИРСКИЙ ВАГОН | 2000 |

|

RU2182871C2 |

| ЭНЕРГОПОГЛОЩАЮЩАЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2172694C1 |

| Модуль кабины машиниста локомотива | 2022 |

|

RU2791092C1 |

| Бампер транспортного средства | 1982 |

|

SU1041346A1 |

1. ЭНЕРГОПОГЛОЩАЮЩАЯ РАМА ТРАНСПОРТНОГО СРЕДСТВА, содержащая основной каркас, консольно установленные на нем трубчатые балки, имеющие концентраторы деформации, отличающаяся тем, что, с целью повыщения ремонтопригодности и улучшения энергопоглощающих характеристик, примыкающие к основному каркасу торцы указанных балок снабжены монтажными пластинами. соединены элементами крепления с основным каркасом и расположены по его периметру, при этом концентраторы деформации выполнены в виде отверстий в нижних и боковых стенках балок, которые расположены в щахматном порядке. 2.Энергопоглощающая рама по п. 1, отличающаяся тем, что отверстия в боковых стенках трубчатых балок расположены внутри образованного крайними отверстиями треугольника, причем его основание совмещено с плоскостью нижней стенки, а протяженность зоны отверстий в последней соответствует длине основания треугольника. 3.Энергопоглощающая рама по п. 2, отличающаяся тем, что, с целью формис S рования нескольких выпуклостей, зоны отверстий расположены попеременно на верх(Л ней и нижней стенках трубчатых балок. | О5 со со О5

А -А побеонито

Видб Q

- /

сэсэ о

(Риг.з

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-09—Подача