Изобретение относится к промышленности строительных материалов, а именно к высокотемпературным теплоизоляционным материалам.

Известна сьфьевая смесь для изготовления теплоизоляционного материала и изделий, содержащая растворимое стекло, каолиновое волокно Гч

Однако материал, изготовленный из данной сырьевой смеси, обладает низкой термостойкостью.

Наиболее близ-ким к изобретению по технической сущности и достигаемому результату является материал, включающий, масол каолиновое волокно.35-45I базальтовое волокно 15-25; растворимое стекло 15-20; синтетический алгомокальциевый шлак 20-25 2j ,

Недостатками известного материала являются сравнительно большая объемная масса,вызванная тем, что при перемешивании в смесителе каолиновое волокно агрегируется в комья и уплотняется, и недостаточная термостойкость, обусловленная применением багзальтового волокна.

Цель изобретения - снижение объемной массы и повьапение термостойкости

Поставленная цель достигается тем, что теплокзоляционшлй материал, включающий каолиновое волокно, растворимое стекло, шлак, дополнительно содержит асбест, а в качестве шлака ферромарганцевый или феррохромовый шлак при следующем .соотношении, мас,%; ,Каолиновое волокно 40-50

Растворимое стекло 15-20

Ферромарганцевый

или феррохромовый шлак 20-30

Асбест10-15

Изготовление данного теплоизоляционного материала осуществляется по

следующей технологии,

I J

Перемешивание производится в три

приема. Предварительно асбест и шлак разминшотся и перемешиваются в смесителе бегункового типа в течение 1015 мин. Затем в этот же смеситель вводится каолиновое волокно и вереме шивание продолжается еще 5-7 мин, Подготовленная таким образом масса подается в лопастной смеситель, где перемешивается с водой () и раствориш 1м стеклом до получения однородной гидррмдссы. После чего массу уклада вают в форму со съемной бортоснасткой. Полученные изделия

термообрабатывают в камерных либо туннельных сушилках при температуре теплоносителя 180-220 С.

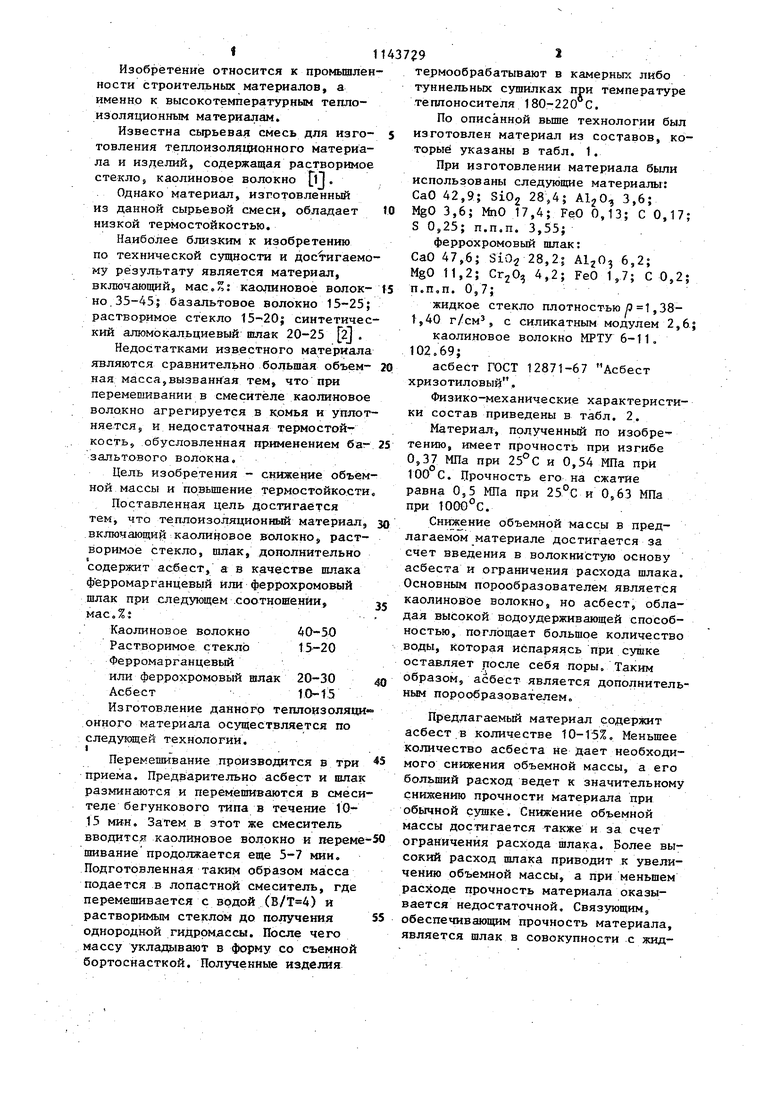

По описанной вьш1е технологии был изготовлен материал из составов, которые указаны в табл, 1,

При изготовлении материала были использованы следующие материалы: СаО 42,9; SiOg 28;41 , 3,6; MgO 3,6; MnO 17,4; FeO 0,13; С 0,17 S 0,25; п,п,п, 3,55;

феррохромовый шлак: СаО 47,6; SiO 28,2; AljO 6,2; MgO 11,2; CrjO, 4,2; FeO 1,7; С 0,2 п,п,п, 0,7;

жидкое стекло плотностью/3 1,381,40 г/см, с силикатным модулем 2,6

каолиновое волокно МРТУ 6-11. 102.69;

асбест ГОСТ 12871-67 Асбест хризотиловый,

Физико-механические характеристики состав приведены в табл, 2,

Материал, полученный по изобретению, имеет прочность при изгибе 0,37 МПа при 25°С и 0,54 МПа прИ 100 с, Прочность его на сжатие равна 0,5 МПа при 25°С и 0,63 МПа при 1000°С,

Снияеение объемной массы в предлагаемом материале достигается за счет введения в волокнистую основу асбеста и ограничения расхода шлака. Основным порообразователем является каолиновое волокно, но асбест, обладая высокой водоудерживакнцей способностью, поглощает большое количество воды, которая испаряясь при сушке оставляет после себя поры. Таким образом, асбест является дополнительным порообразователем.

Предлагаемый материал содержит асбест.в количестве 10-15%, Меньшее количество асбеста не Дает необходимого снижения объемной массы, а его больший расход ведет к значительному снижению прочности материала при обычной сушке. Снижение объемной массы достигается также и за счет ограничения расхода шлака. Более высокий расход шлака приводит к увеличению объемной массы, а при меньшем расходе прочность материала оказывается недостаточной. Связующим, обеспечивающим прочность материала, является шлак в совокупности с жидЭ1

КИМ стеклом, при этом максимальная прочность связующего достигается при соотношении шлак: жидкое стекло. В данном случае оптимальный расход жидкого стекла составляет 15-20%, Более высокая термостойкость материала обеспечивается совокупностью применения каолинового волокна и феррошлаков. Высокая термостойкость као линового волокна обусловлена его волокнистой структурой, а феррошлаков наличием большого количества легирующих примесей.

43729

Физико-механические характеристики предлагаемого волокнистого тепло изоляционного материала позволяют сделать вывод, что его небольшая 5 объемная масса и высокая термостойкость приводят к снижению теплопотерь и увеличению срока службы из делий, а следовательно, и к сокращению количества ремонтных работ TenID ловых аппаратов. Экономическая эффективность предлагаемого теплоизоляционного материала составляет на 1 м изделия 28,69 руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2007 |

|

RU2338717C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2479517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| Смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1076421A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Огнеупорная масса для монолитной футеровки сталеразливочных ковшей | 1987 |

|

SU1505915A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Способ получения многослойного покрытия на элементах теплового агрегата | 1987 |

|

SU1560527A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

ТЕШЮИЗОЛЯЩЮННЫЙ МАТЕРИАЛ, включающий каолиновое волокно, растворимое стекло, шлак, отличающийся тем, что, с целью снижения объемной hfaccbi и повышения термостойкости, он дополнительно содержит асбест, а в качестве шпака - ферромарганцевый или феррохрЬмо«)1й шлак при следующем соотношении компонентов, мас.%: Каолиновое волокно 40-50 Растворимое стекло 15-20 Ферромарганцевый или феррохромовый шлак 20-30 Асбест10-15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 0 |

|

SU375276A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1976 |

|

SU608781A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1983-02-28—Подача