-vj

cfe

4

СР СО

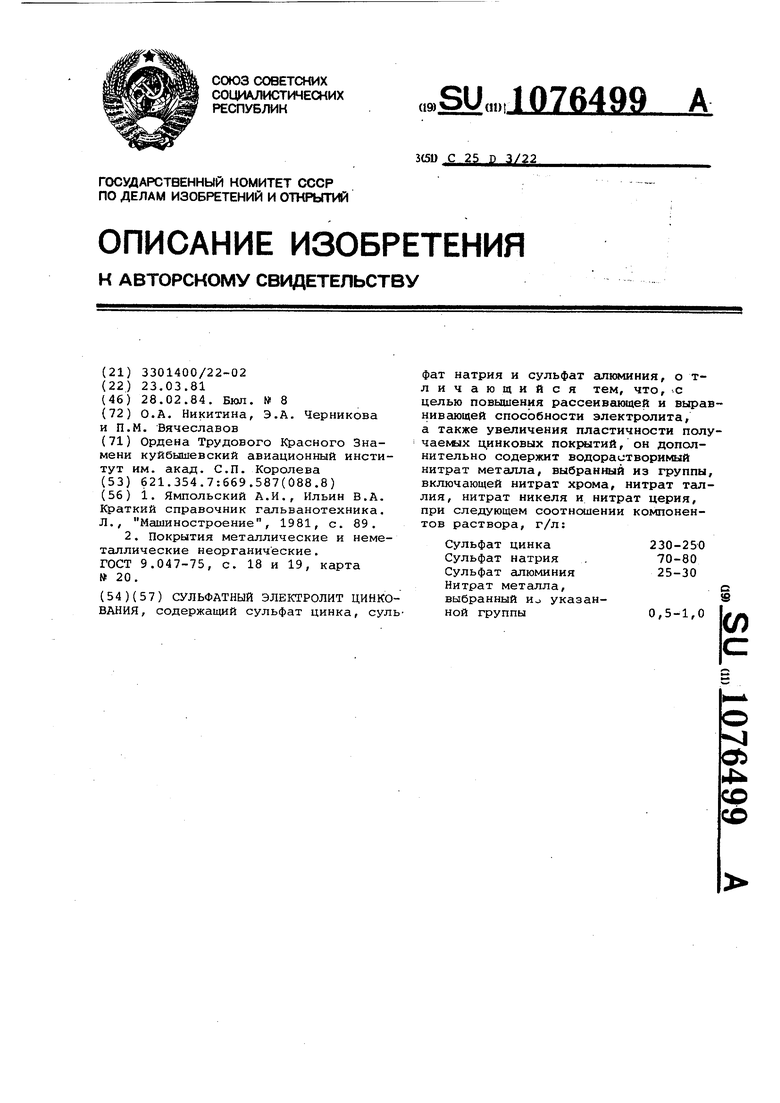

Изобретение относится к гальваническому нанесению цинковых покрытий на стальную основу и может быть использовано в авиационной, машиностроительной , радиотехнической и другой промышленности.

Известен сульфатный электролит цинкования, содержащий сульфат цинка, сульфат натрия, алюмокалиевые квасцы декстрин и блескообразователи У2 и ДЦУ ll.

Недостатки указанного электролита низкая рассеивающая способность, повышенная напряженность осадков вследствие включения органических добавок в цинковые покрытия, а также образование темных губчатых покрытий из-за разложения декстрина.

Наиболее близким к предлагаемому по составу является сульфатный электролит цинкования, содержащий сульфат цинка, сульфат натрия, сульфат, алюминия и декстрин С2.

Недостатками известного электролита являются низкие рассеивающая и выравнивающая способности, низкая пластичность покрытия, а также образование темных губчатых осадков изза разложения органической добавки.

Цель изобретения - повьииение рассеивающей и выравнивающей способноети электролита, а также увеличение пластичности получаемых цинковых покрытий.

.Указанная цель достигается тем, что сульфатный электролит цинкования, содержащий сульфат цинка, сульфат натрия и сульфат алюминия, дополнительно содержит водорастворилвлй нитрат металла, выбранный из группы, включающей нитрат хрома, нитрат таллия, нитрат никеля и нитрат церия, при следующем соотнсшении компонентов, г/л:

Сульфат цинка230-250 Сульфат натрия70-80 Сульфат алюминия 25-30 Нитрат металла, выбранный из указанной группы0,5-1,0

Электроосаждение цинка рекомендуется проводить при плотности тока 1-5 А/дм и комнатной температуре.

Приготовление электролита заключается в последовательном растворении в дистиллированной воде компонентов раствора. Нитраты металла вводятся в приготовленный электролит ..

В табл. 1 приведены химические составы семи электролитов и их свойства.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2205901C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2191226C1 |

| Электролит цинкования | 1989 |

|

SU1763525A1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2211887C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| Электролит блестящего цинкования | 1976 |

|

SU655749A1 |

| Электролит цинкования | 1980 |

|

SU905335A1 |

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| Электролит цинкования | 1979 |

|

SU834261A1 |

СУЛЬФАТНЫЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ, содержащий сульфат цинка, сульфат натрия и сульфат алюминия, о тличающийся тем, что, с целью повышения рассеивающей и выравнивающей способности электролита, а также увеличения пластичности получаемых цинковых покрытий, он дополнительно содержит водорастворимый нитрат металла, выбранный из группы, включающей нитрат хрома, нитрат таллия, нитрат никеля и нитрат церия, при следующем соотношении компонентов раствора, г/л: Сульфат цинка230-250 Сульфат натрия .70-80 Сульфат алюминия25-30 Нитрат металла, с $9 выбранный Ио указанной группы0,5-1,0 (Л

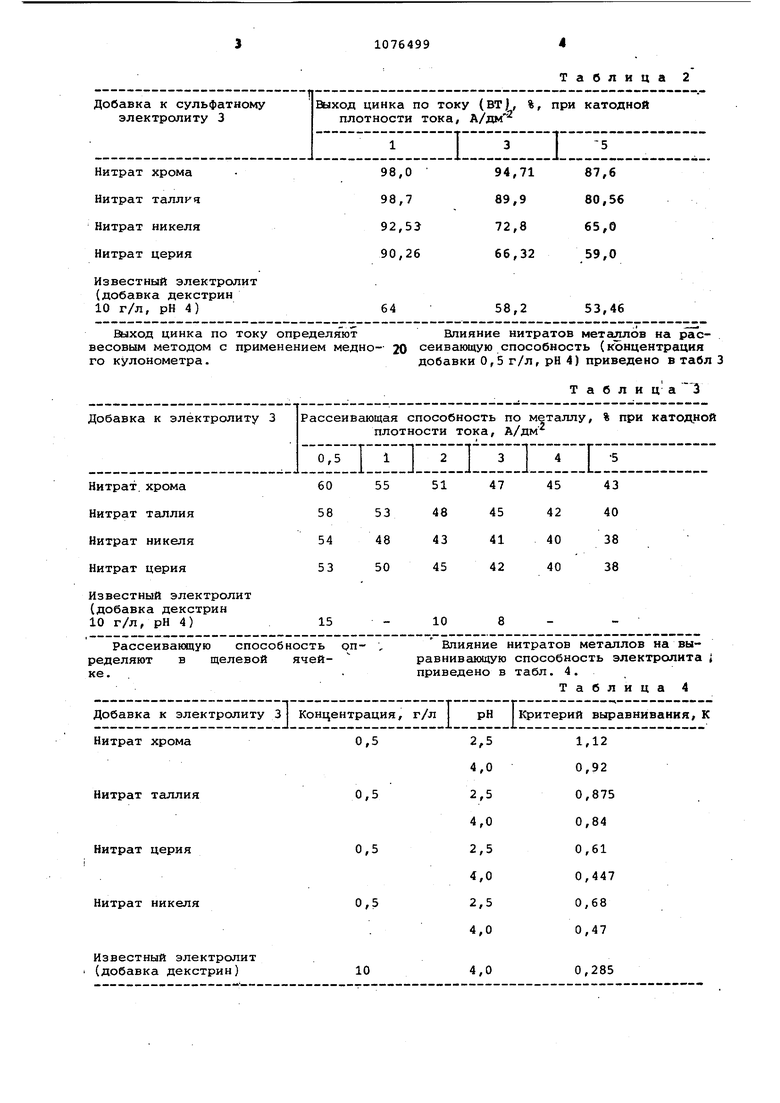

Нитрат церия 3,82,5 ,РИ Ъ, А/дм 1-51-5 Скорость осаждения, мкм/час 14-648-60 Микротвердость, КГС/MNf 82,556,3 Пористость, см 2Влияние нитратов металлов на выход цинка по току (концентрация до.бавки 0,5 г/л, рН 4) приведено в табл. 2, 4,0 4,02,52,54,2 1-5 1-51-51-51-5 8-56 10-6012-709,6-5612-60 45,9 40,1 --3---Выход цинка по току определяют весовым методом с применением медно- 20 го кулонометра.

Известный электролит (добавка декстрин)

Таблица 2

0,285

4,0 Влияние нитратов металлов на рассвивающую способность (концентрация добавки 0,5 г/л, рН 4) приведено в табл 3 Т а б л и ц- а 3

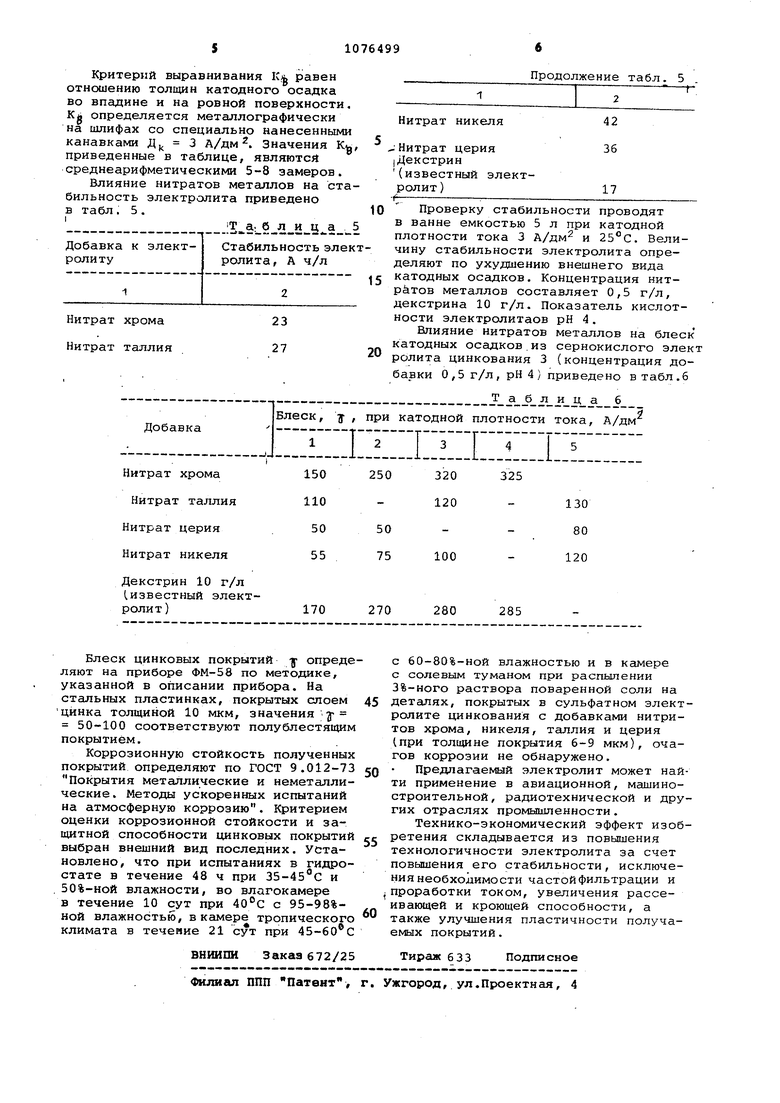

Критерий выравнивания К; равен отношению толщин катодного осадка во впадине и на ровной поверхности. Kg определяется металлографически на шлифах со специально нанесенными канавками Д 3 А/дм . Значения К, приведенные в таблице, являются среднеарифметическими 5-8 замеров.

Влияние нитратов металлов на стабильность электролита приведено в табл . 5 .

iT а. б л и ц а 5

Продолжение табл. 5

Нитрат никеля

- Нитрат церия |Декстрин

(известный электролит)

Проверку стабильности проводят в ванне емкостью 5 л при катодной плотности тока 3 А/дм и 25°С. Величину стабильности электролита определяют по ухудшению внешнего вида катодных осадков. Концентрация нитРЙ1ТОВ металлов составляет 0,5 г/л, декстрина 10 г/л. Показатель кислотности электролитаов рН 4,

Влияние нитратов металлов на блеск катодных осадков.из сернокислого элек релита цинкования 3 (концентрация добавки 0,5 г/л, рН 4) приведено в табл.б

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ямпольский А.И., Ильин В.А | |||

| Краткий справочник гальванотехника | |||

| Л., Машиностроение, 1981, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытия металлические и неметаллические неорганические | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1984-02-28—Публикация

1981-03-23—Подача