Изобретение относится к гальваностегии, в частности к электрохимическому осаждению цинка, и может быть использовано в машиностроении, приборостроении, электронной промышленности для покрытия различных деталей с целью защиты их от коррозии.

Для электроосаждения цинка известно большое количество электролитов. Для покрытия деталей простой конфигурации, как правило, используются кислые электролиты циикования. Из кислых электролитов довольно широкое применение находят сульфатные электролиты, содержащие в своем составе различные органические вещества [1]. Наиболее близким к изобретению относится сульфатный электролит цинкования следующего состава [1], г/л:

Сульфат цинка - 215-430

Сульфат алюминия - 25-30

Сульфат натрия - 50-100

Натриевая соль 2,6 (или 2,7)-нафталиндисульфокислоты - 2-3

рН - 3,8-4,4

Режим осаждения:

Температура, oС - 15-30

Катодная плотность тока, А/дм2 - 3-8

Процесс проводится при перемешивании электролита. При электроосаждении получаются блестящие покрытия. Однако этот электролит обладает рядом недостатков.

1. Нестабилен в работе и требует частой корректировки и проработке.

2. Требует длительной предварительной проработки.

3. Получаются покрытия с невысокой степенью блеска, неравномерность блеска по поверхности.

Задача изобретения - разработка стабильного электролита, который позволил бы получить блестящие покрытия цинка без предварительной проработки.

Технический результат достигается тем, что в электролит цинкования, содержащий сульфат цинка, сульфат алюминия, сульфат натрия, вводят аллиловый спирт при следующем соотношении компонентов, г/л:

Сульфат цинка - 200-250

Сульфат алюминия - 25-30

Сульфат натрия - 50-100

Аллиловый спирт, мл/л - 5-15

рН - 3,5-4,5

Температура, oС - 18-25

Катодная плотность тока. А/дм2 - 1-7

Процесс проводится при перемешивании электролита.

Осадки цинка имеют блестящий вид. Степень блеска покрытия составляет 85-90% по отношению к серебряному зеркалу (степень блеска покрытия измеряли на фотоэлектрическом блескомере ФБ-2).

Сульфат натрия в электролите служит для повышении электропроводности, он не оказывает влияния на внешний вид покрытий. Сульфат алюминия является буферирующей добавкой для поддержания рН в заданном пределе. Аллиловый спирт является блескообразующей добавкой. Интервал рабочих плотностей тока для получения блестящих покрытий зависит от концентрации аллилового спирта в электролите. При концентрации аллилового спирта 5-9 мл/л блестящие покрытия получаются при ik=1-4 A/дм2, при 10-15 мл/л ik=1-7 А/дм2.

При рН<3,5 получаются матовые покрытия. При рН>4,5 образуются серебристые покрытия и начинается гидролиз сульфата алюминия.

Выход по току цинка при ik=1-7 A/дм2 изменяется в пределах 95-98%.

В качестве анодов используется цинк марки Ц 0, Ц 1. Во избежание загрязнения электролита анодным шламом цинковые аноды следует заключить в чехлы из полипропиленовой ткани.

Корректирование электролита проводится по данным химического анализа.

Готовят электролит следующим образом.

Необходимое количество сульфата цинка, сульфата алюминия и сульфата натрия растворяют в дистиллированной воде в отдельных емкостях при температуре 60-65oС. Приготовленные растворы заливают через фильтр в рабочую ванну. После этого в электролит добавляют аллиловый спирт и доливают дистиллированной водой до заданного уровня. Проверяют величину рН, корректируя ее 2-3 процентным раствором серной кислоты или едкого натрия.

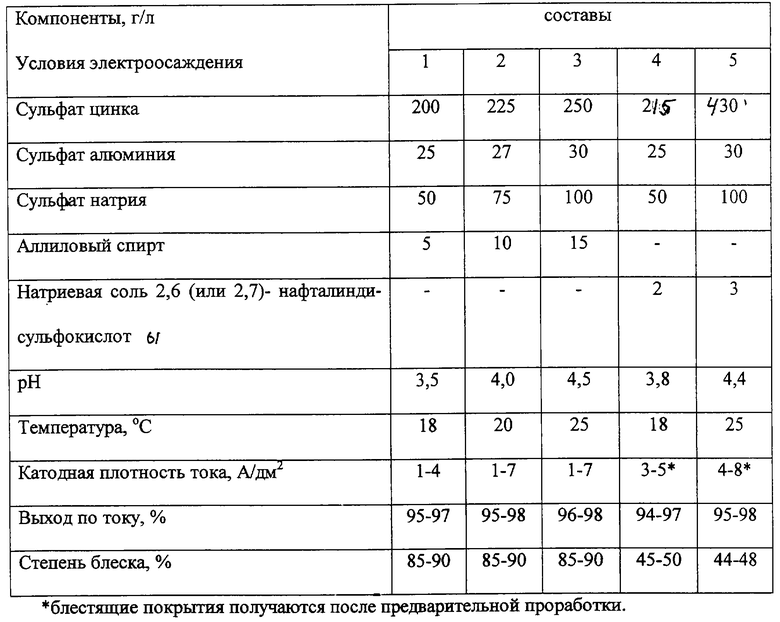

В таблице приведены предлагаемые (1-3) и известные (4-5) составы электролитов и условия осаждения блестящих покрытий.

Как видно из таблицы в предлагаемом электролите (1-3) блестящие покрытия имеют более высокую степень блеска и получаются без предварительной проработки электролита, а в известном электролите (4-5) для получения блестящих покрытий надо проводить предварительную проработку в течение 5 часов при ik= 5 A/дм2. Полученные блестящие покрытия из предлагаемого электролита имеют мелкокристаллическую структуру, прочно сцеплены с основным металлом, и равномерный блеск по поверхности.

Электролит стабилен в работе. Корректирование электролита по блескообразующей добавке (аллиловому спирту) проводится после пропускания 100 А•ч/л. В известном электролите корректирование по блескообразующей добавке (натриевой соли 2,6 (или 2,7) - нафталиндисульфокислоты) проводится после пропускания 20 А•ч/л, причем в каждом случае после корректирования необходима проработка электролита.

Источники информации

1. Гальванотехника. Справ, изд. Ажогин Ф.Ф., Беленький М.А., Галль И.Е. и др. М.: Металлургия, 1987, 736 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2205901C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2191226C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ | 2006 |

|

RU2308553C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВА | 2001 |

|

RU2205902C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВА | 2001 |

|

RU2208664C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ОЛОВО-ИНДИЙ | 2011 |

|

RU2458188C1 |

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| Электролит блестящего цинкования | 1976 |

|

SU655749A1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

Изобретение относится к гальваностегии, к электрохимическому осаждению цинка и может быть использовано в машиностроении, приборостроении, электронной промышленности для покрытия различных деталей. В предложенном способе, включающем электроосаждение его из перемешиваемого водного электролита с рН 3,5-4,5, содержащего сульфат цинка, сульфат алюминия и сульфат натрия, согласно изобретению в электролит дополнительно вводят аллиловый спирт при следующем соотношении компонентов: сульфат цинка, г/л 200-250; сульфат алюминия, г/л 25-30; сульфат натрия, г/л 50-100; аллиловый спирт, мл/л 5-15, при этом процесс осуществляют при температуре 18-25oС и катодной плотности тока 1-7 А/дм2. Способ обеспечивает получение качественного блестящего покрытия цинка без предварительной проработки. 1 табл.

Способ электроосаждения цинка, включающий электроосаждение его из перемешиваемого водного электролита с рН 3,5-4,5, содержащего сульфат цинка, сульфат алюминия и сульфат натрия, отличающийся тем, что в электролит дополнительно вводят аллиловый спирт при следующем соотношении компонентов:

Сульфат цинка, г/л - 200-250

Сульфат алюминия, г/л - 25-30

Сульфат натрия, г/л - 50-100

Аллиловый спирт, мл/л - 5-15

и процесс осуществляют при температуре 18-25oС и катодной плотности тока 1-7 А/дм2.

| АЖОГИН Ф.Ф | |||

| и др | |||

| Гальванотехника | |||

| Справочник | |||

| - М.: Металлургия, 1987, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Способ получения цинковых покрытий гальваническим путем | 1937 |

|

SU54827A1 |

| СПОСОБ ЭЛЕЮРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 0 |

|

SU179159A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 0 |

|

SU320556A1 |

Авторы

Даты

2003-09-10—Публикация

2001-09-07—Подача