Изобретение относится к области гальваностегии, в частности к электроосаждению цинковых покрытий, приMeHHeNiHx для декоративной отделки металлических изделий и для их защиты от коррозии.

Известен электролит блестящего цинкования, содержащий соль цинка, гидроокись натрия или хлористый a 5моний, полиэтиленгликоль, блескообразующие и смачивающие добавки ij и (2

Такой электролит требует довольно частой корректировки по блескообразующей добавке, которую осуществляют не менее чем через 20 А час/л электричества.

Наиболее близким к изобретению по составу компонентов является водный электролит для осаждения блестящих цинковых покрытий, содержащий соль цинка, аммоний хлористый,.борную кислоту, полиэтиленгликоль, смачиватель и кетон ароматического ряда в качестве блескообраэующей добавки 3.

Однако этот электролит, содержащий кетоны ароматического ряда, которые быстро расходуются во время электрюлиза, а также способны окисляться как химически, так и эЛектролитически, требует корректирования через каждые 10 А час/л электричества, т.е. обладает недостаточной стаби.пьностью по б.ттескообразующей добавке

Цель изобретения повышение стабильности злектролита

Для этого в качестве блескообразователя он содержит экстракт гглн отвар крапивь при следующем соотношении комлолентов, г: Соль цинка

(в пересчете на Zrt) 10,0-65,0 Аммоний хлористый 50,0-300,0 Борн.ая кислота 20,0- 30,0 Полиэтиленгликоль 0,5- 20,0 Смачиватель0,5- 10,0

Экстракт или

отвар крапивы мл 2,0- 25,0 Вода, лДо 1,О

В качестве соли цинка в электролите может быть испо.Т1Ьзован хлористый или сернокислый цинк. Хлористый аммоний может быть частично или полностью загиенен сульфатом аммония, а в качестве буферной добавки может быть использован помимо борной кислоты уксуснокислый натрий.

В электролите используется полиэтияенгликоль со средним молекулярным весом 7000, который может быть заменен препаратом . В качестве смачивателя могут быт использованы смачиватель СВ-1147/ТУ 61-14-981-73,), типол (ТУ 6-14-557синтапол ДС-7 или ДС-10 (ТУ 6-14458-70), смачиватель СВ-102 (ТУ УПП К-4831-57). Электролит готовят путем растворения в подогретой воде хлористого аммония, затем соли цинка i отдельно борной кислоты и полиэтиленгликоля, после чего растворы сливают и добавляют смачиватель и блескообразователь. Нлескообразователь - экстракт или отвар крапивы выпускается формацевтической прО1 1Ышленностью и может быт приготовлен по следующей методике. Для получения отвара 100 г сухих измельченных листьев и стеблей крапи вы (Urtica Diocia L,) заливают 400 м воды комнатной температуры и нагрева ют на кипящей водяной бане в продолжение 30 мин. Затем отвар охлаждают в течение 10 мин и процеживают через вату, холст или стеклянный фильтр №1 Извлеченный растительный материал от жимают ,полученную жидкость прибавляют к вытяжке. Полученный отвар доводят, доб.авляя воду, до объема 0,5 литра, Э1сстракт крапивы является фармацевтическим препаратом крапивы двудольной (Urtica Diocia L.), широко распространенной по всей территории СССР о Экстракт представляет собой концентрированную вытяжку, очищенную от балластных веществ, содержащую на одну весовую часть вытяжки одну весовую часть 50%-ного раствора этилового спирта. Экстракт и отвар крапивы, несмотря на некоторую разницу в составе (отвар содержит балластные вещества оказывают аналогичное влияние на качество осадков цинка и на стабильность электролита в работе. Содержащийся в экстракте этиловый спирт практически не влияет на качес тво осадков. В состав отвара и экстракта вход следующие вещества: глюкозид - уртици дубильные и белковые вещества, мура вьиная кислота; аскорбиновая кислота, витамин К, пантотеновая кислота каратинсиды; хлорофилл, ситостерин, гистамин, виолаксантин, камедь. Процесс осаждения рекомендуется проводить при температуре 10-40с, рН 4,5-5,5, плотности тока 0,1-10А/ без перемешивания и 0,1-12А/дм при перемешивании воздухом. Использование предлагаемого элек тролита может быть проиллюстрирован следующими примерами. Пример 1оВ электролите соса, г: Соль цинка (в пересчете на Zn) 10,0 Аммоний хлористый 50,0 Борная кислота20,0 Полиэтиленгликоль (средний молекулярный вес 7000) или Препарат ОС-200,5 СмачивательО,5 Экстракт крапивы, мл 2,0 или Отвар крапивы, мл 10,0 Вода, лДо 1,0 рН 4,5-5,5, температуре 10-40 и О,1-1,5А/ДМ процесс рекомендуется водить в колокольных ваннах, где елательна высокая плотность тока. Указанный электролит с минимальным ержанием компонентов требует более той корректировки и имеет рассеищую способность 16-18%. П р и м е р 2. Используют электро,содержащий, г: Соль цинка (в пересчете на металл)65,0 Аммоний хлористый 300,0 Борная кислота30,0 Полиэтиленгликоль (средний молекулярный вес 7000) или20,0 Препарат ОС-2020,0 Смачиватель10,0 Отвар крапивы, мл или 25,0 Экстракт крапивы, мл 5,0 Вода, лдо 1 рН4,5-5,5 Температура25-40 С Катодная плотность тока, без перемешивания8А/дм. То же, с перемеишванием ЮА/дм В электролите указанного состава аксимальным содержанием компоненполучают блестящие осадки только плотности тока выше 3 А/дм. Выая концентрация компонентов позяет работать электролиту длительвремя без корректировки. Однако температуре ниже + 15°С электронеустойчив, выпадает осадок солей. занный электролит может использоься для цинкования труб и провологде требуется высокая скорость ждения. Рассеивающая способность 28-30%. Пример 3. В электролите опального состава, г: Соль цинка (в пересчете на металл)45,0 Аммоний хлористый 250,0 Борная кислота25,0 Полиэтиленгликоль (средний молекулярный вес 7000) или Преперат ОС-205,0 Смачиватель3,0 Отвар крапивы, мл или 20,0 Экстракт крапивы, мл 3,0 Вода, лДо 1,0

при рН 4,5-5,5, темпера- уре 16-40 и Д (4 5 А/дм процесс рекомендуется проводить в стационарных ваннах. Рассеивающая способность электролита 30-32%. Блеск осадков около 70% по отношению к серебряному зеркалу и .сохраняется в интервале плотностей тока 0,8-10А/дм .

Получаемые осадки цинка пластичны и хорошо сцеплены с основой. Выход по току 94-100%.

Корректирование электролита по неорганическим коютонентам осушествляется по данным анализов.

Полиэтиленгликоль и смачиватель вводят в электролит в количестве 1/3 от исходного через 50-60 А час/л и 75-80 А час/л соответственно.

Корректирование электролита по блескообразующей добавке проводят через 90-100 А«час/л по данным фотометрического анализа.

Формула изобретения

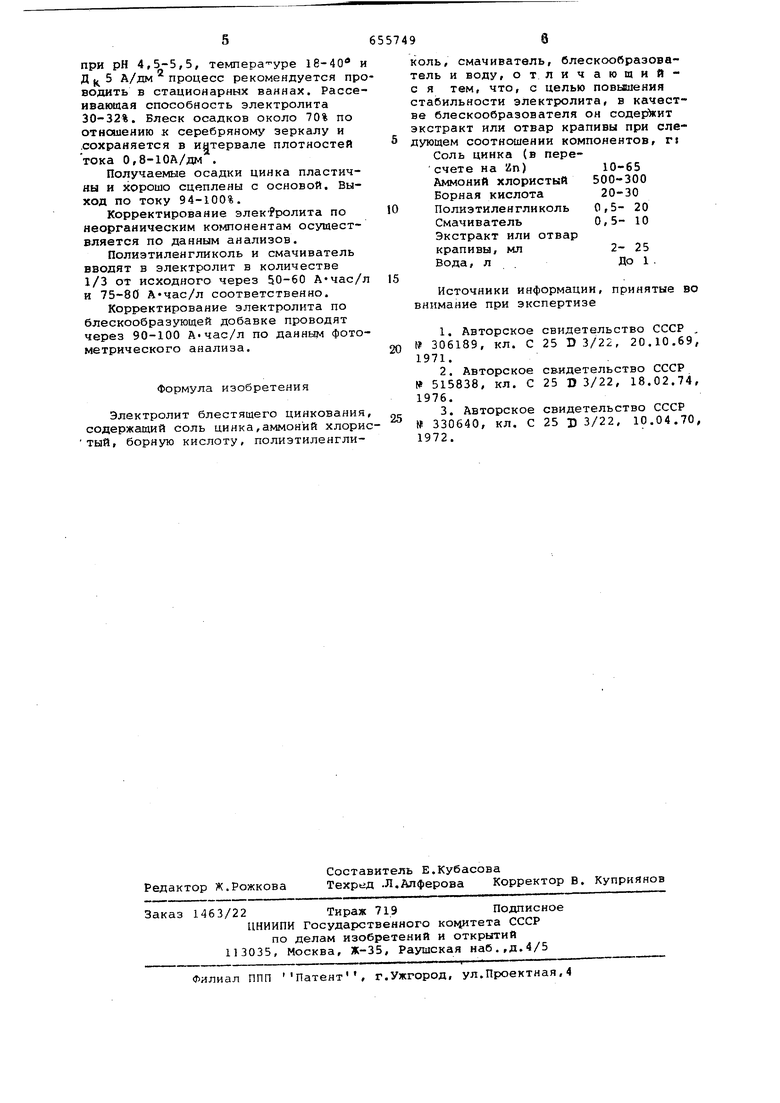

Электролит блестящего цинкования, содержащий соль цинка,аммоний хлористый, борную кислоту, полиэтиленгликоль, смачиватель, блескообразователь и воду, отличающийс я тем, что, с целью повышения стабильности электролита, в качестве блескообразователя он содержит экстракт или отвар крапивы при следующем соотношении компонентов, г Соль цинка (в пересчете на Un) 10-65 Аммоний хлористый 500-300 Борная кислота 20-30 Полиэтиленгликоль 0,5- 20 Смачиватель 0,5- 10 Экстракт или отвар крапивы, мл2-25

Вода, лДо 1.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 306189, кл. С 25 D3/22, 20.10.69,

1971.

2.Авторское св.идетельство СССР

515838, кл. С 25 D 3/22, 18.02.74,

1976.

3. Авторское свидетельство СССР № 330640, кл. С 25 D 3/22, 10.04.70,

1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Блескобразующая добавка | 1980 |

|

SU889749A1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит цинкования | 1975 |

|

SU538061A1 |

| Нецианистый электролит блестящегоцинкования | 1977 |

|

SU737508A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| Электролит блестящего цинкования | 1986 |

|

SU1585389A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 1994 |

|

RU2063481C1 |

Авторы

Даты

1979-04-05—Публикация

1976-06-28—Подача