Изобретение относится к обогащению полезных ископаемых методом флотации и может быть использовано на углеобогатительных фабриках.

При флотации угольной мелочи в качестве реагентов используют технические продукты нефтехимии, содержащие в групповом химическом составе различные химические соединения.

Известны два типа реагентов, по,даваемых в процесс флотации: реагенты-собиратели, содержащие в групповом химическом составу в основном углеводороды различного строения, и реагенты-йспениватели, содержащие л групповом составе соединения с различными полярньвли атймами или функг циональнЕЛМи Группами Ш . ,

Флотационная активность реагентной смеси определяется как соотноше нием реагентов - собирателя и вспенивателя, так и групповым химическим составом реагентов.

Известно использование в качеств реагента-вспёнивателя технического продукта зеленого масла, содержащего в групповом химическим составе высшие фенолы, алкил производные 1,3-диоксана, метилдигидропиран, углеводороды и другие химические соединения 2 .Однако использование зеленого масла недостаточно эффективно, несмотря на хорошую селективность, из-за не очень высокой флотационной активности,.

Известен в качестве реагентавспенйвателя для флотации угля реагент Караганда , синтезированный н базе ацетилена и содержании.в основном .непредельные спирты 3

Известно применение при флотации угля в качестве реагента-собирателя простых бензиловых эфиров ацетиленовых карбинолов 4 ,

Однако использование реагентов, содержащих в групповом химическом составе непредельные спирты, привод к получению флотоконцентрата с повышенной зольностью. Это объясняется тем, что непредельные спирты, входящие в реагент Караганда, могут адсорбироваться на минеральной поверхности, гидрофобизуя ее за счет наличия углеводородного радикала достаточней .длины ( и более), и переводить минералы пустой породы в пенный продукт.

Наиболее близким к предлагаемому по строению и достигаемому результату при применении для флотации угля в качестве реагента является пропар гиловый эфир фенола з .

Однако, давая высокое качество и извлечение угля, этот реагент недостаточно селективен. Зольность концентратов достигает 8,0-8,8.

Известно химическое соединение класса циклических эфиров с нгшичие в боковой углеводородной цепи ацетиленовой группировки - пропаргиловый эфир циклогексанола, который используется в качестве, ингибитора корро зии стали в минеральных кислотах б

изобретения - снижение зольности концентрата.

Поставленная цель достигается применением, пропаргилового зфира цилогексанола формулы

СН2

HjCi CH-O-CHy СнСН НаСЧх СЫо

CHj

в качестве реагента для флотации

угйй,

Физико-химические константы:

температура кипения 40°С (1 мм рт.с

плотность dj 0,9196;. коэффициент

реф13акции п 1,4597,

Пример 1, Для осуществлени процесса берут навеску угля, .напри мер, 100 г, перемешивают с водой в лабораторной машине типа Механобр в . объеме камеры 0,75-л.в течение 2 мин. Затем подают порцию pearekiта.смеси керосина с пропаргиловым эфиром циклогексайрла в соотношении 98s2, После, контакта на.вески угля с реагентом в течен1ие 1 мин в флота ионную пульпу подают воздух и в течение 1 .мин произ водят флотацию Подачу йоздуха в пульпу прекращают и подают следующую порцию реагента с последующшл конгактирова:нием его с углем в течение 1 мин. После контакта навески угля с реагентом.в пульпу подают вновь воздух и производят съем второго концентрата. Подачу смеси тракторного керосина с пропаргиловым эфирсял циклогексанол.а производят дробно. 6а1(ий расход реагентов и количество его дбзирований и пульпу определяется его. флотационной активностью.

Для определения эффективности использования пропаргилового эфира циклогексанола самостоятельно (для сравнения с реагентом Караганда) или смеси с тракторнь1М керосином проводятфлотацию угольной мелочи с базовой смесью реагента, а именно смесью тракторного керосина с зеленьм маслом в соотношении 98:2.

Остальные операции .процесса флотации угля остаются без изменения.

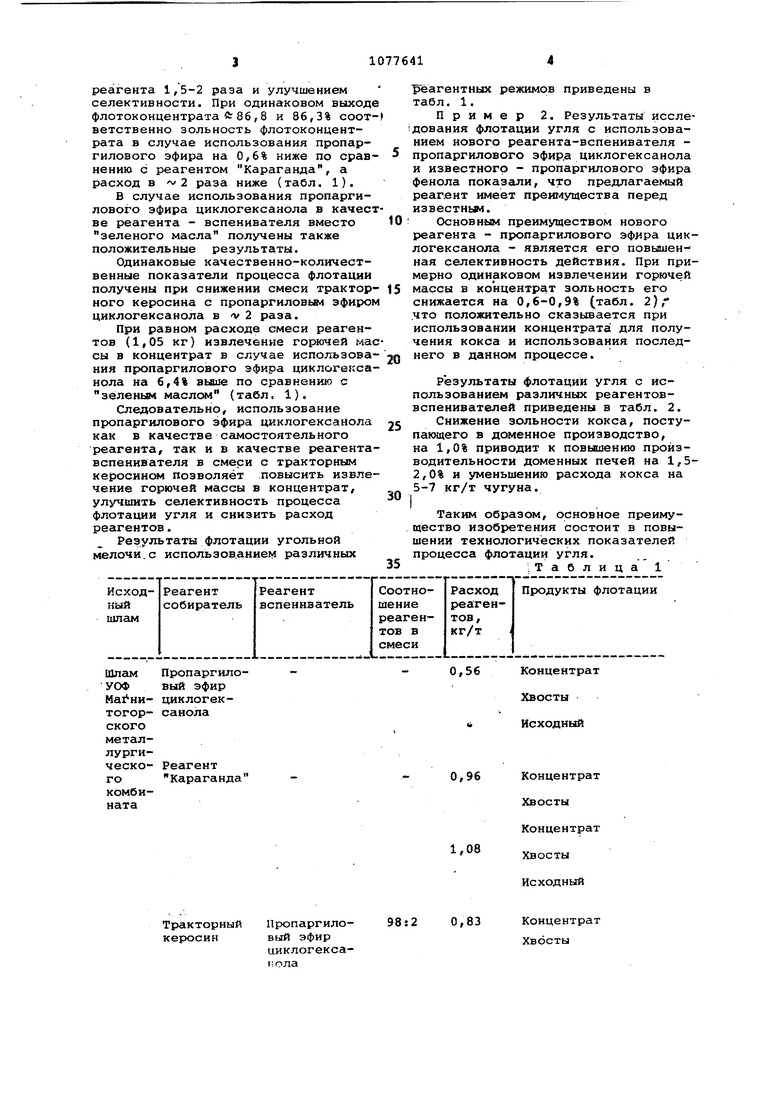

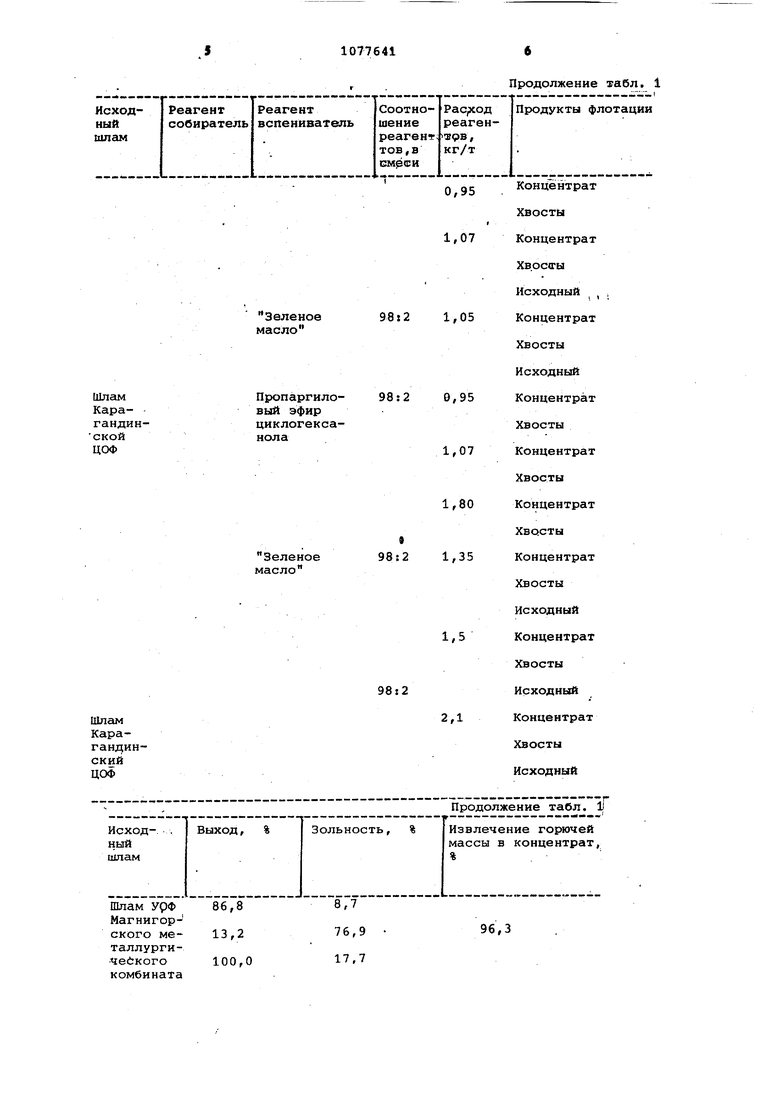

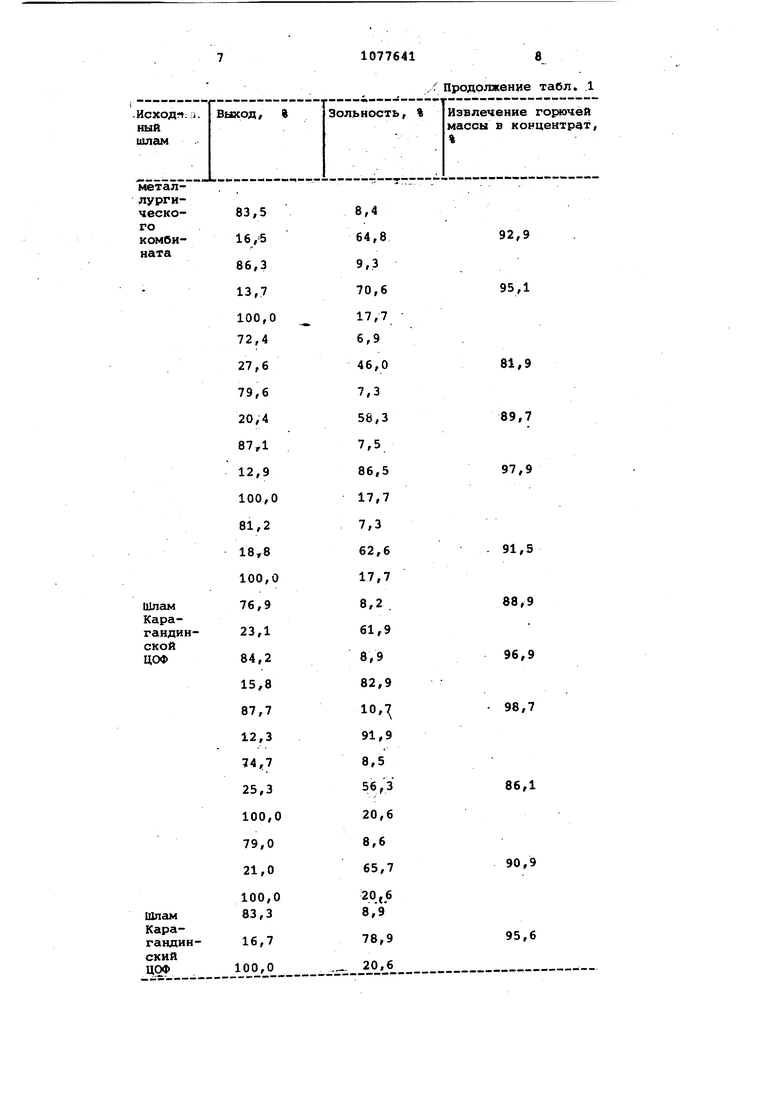

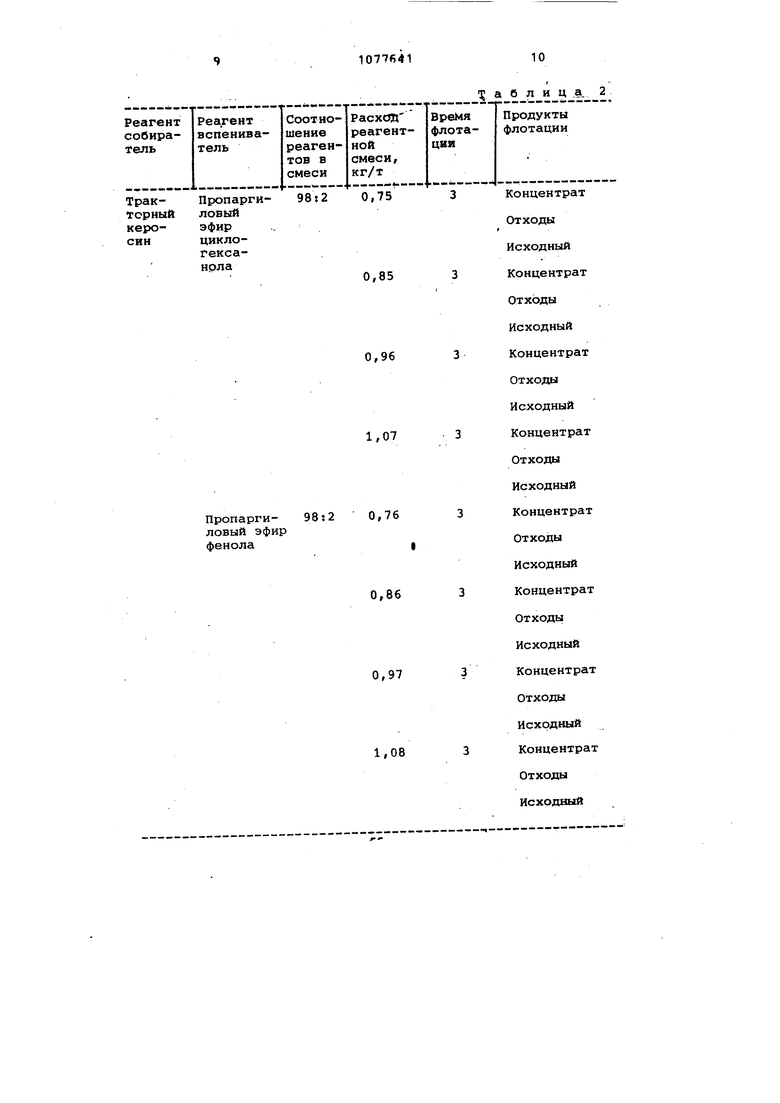

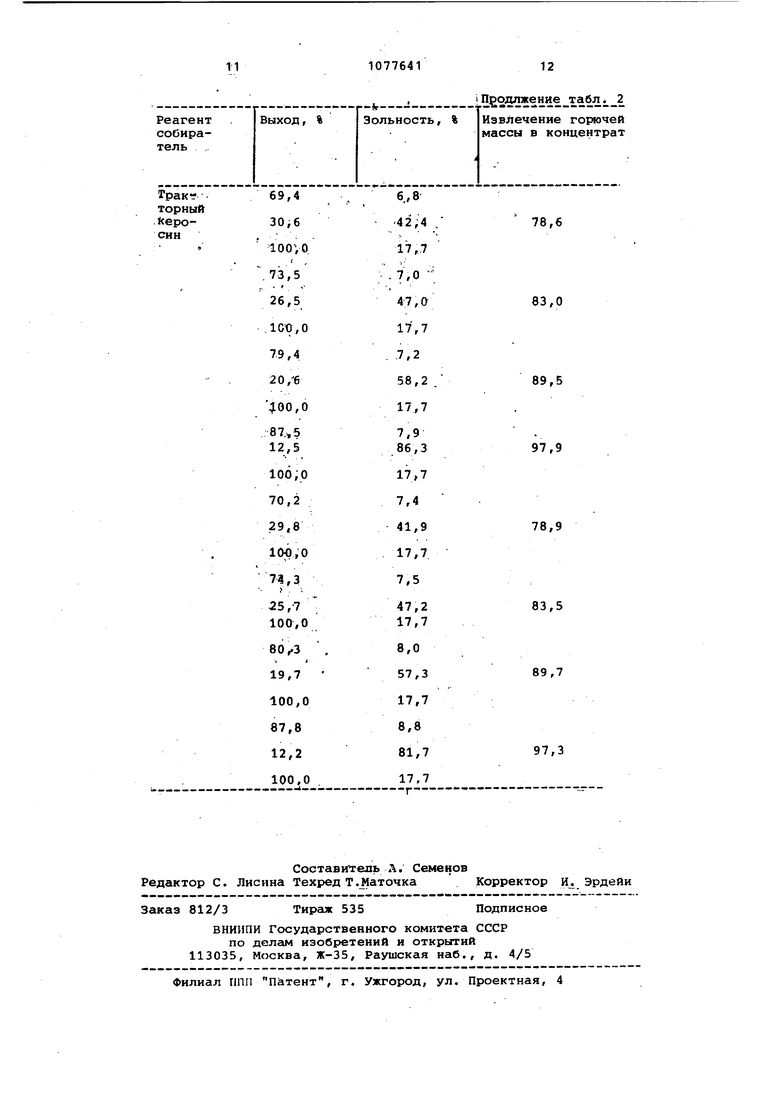

Результаты лабораторных исследований показывают, что использование пропаргилового эфира циклогексанола вместо реагента Караганда позволяет повысить извлечение горючей массы в концентрат на 1,2-3,4% с одновременным снижением расхода реагента 1/5-2 раза и улучшением селективности. При одинаковом выход флотоконцентрата ft 86,8 и 86,3% соот ветственно зольность флотоконцентрата в случае использования пропаргилового эфира на 0,6% ниже по срав нению с реагентом Караганда, а расход в 2 раза ниже (табл. 1). В случае использования пропаргилового эфира циклогексанола в качес ве реагента - вспенивателя вместо зеленого масла получены также положительные результаты. Одинаковые качественно-количественные показатели процесса флотации получены при снижении смеси трактор ного керосина с пропаргилови эфиро циклогексанола в -v 2 раза. При равном расходе смеси реагентов (1,05 кг) извлечение горючей ма сы в концентрат в случае использова НИН пропаргилового эфира циклогекса нола на 6,4% вьаие по сравнению с зеленьм маслом (табл. 1). Следовательно, использование пропаргилового эфира циклогексанола как в качестве самостоятельного реагента, так и в качестве реагента вспенивателя в смеси с тракторным керосине позволяет повысить извле чение горючей массы в концентрат, улучшить селективность процесса флотации угля и снизить расход реагентов. Результаты флотации угольной мелочи.с использов.анием различных реагентньлх режимов приведены в табл. 1. Пример 2. Результаты исследования флотации угля с использованием нового реагента-вспенивателя пропаргилового эфир,а циклогексанола и известного - пропаргилового эфира фенола показали, что предлагаемый реаг.ент имеет прешлущества перед известным. Основным преимуществом нового реагента - пропаргилового эфира циклогексанола - является его повышенная селективность действия. При примерно одинаковом извлечении горючей массы в концентрат зольность его снижается на 0,6-0,9% (табл. 2), что положительно сказьшается при использовании концентрата для получения кокса и использования последнего в данном процессе. Результаты флотации угля с использованием различных реагентоввспенивателей приведены в табл. 2. Снижение зольности кокса, поступающего в доменное производство, на 1,0% приводит к повышению производительности доменных печей на 1,52,0% и уменьшению расхода кокса на 5-7 кг/т чугуна. Таким образом, основное преимущество изобретения состоит в повышении технологических показателей процесса флотации угля. ; Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля | 1982 |

|

SU1077643A1 |

| Способ флотации угля | 1982 |

|

SU1080874A1 |

| Способ флотации угля | 1982 |

|

SU1020162A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| Способ флотации угля | 1982 |

|

SU1082489A1 |

| Вспениватель для флотации угля | 1981 |

|

SU1002018A1 |

| Способ флотации угля | 1982 |

|

SU1079300A1 |

| Способ флотации угля | 1987 |

|

SU1461511A1 |

| Способ обогащения угля | 1981 |

|

SU963566A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2019302C1 |

Пропаргиловый эфир ииклогексаиола

Концентрат

Хвосты

Исходный

Концентрат

Хвосты

Концентрат

Хвосты

Исходный

0,83

Концентрат

98:2 Хвосты

Продолжение табл. 1

10776418

„f Продолжение табл. .1

98:2

Пропаргиловый

эфир

циклогексанрла

Пропарги- 98:2 ловый эфир фенола

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

3

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Авторы

Даты

1984-03-07—Публикация

1982-04-29—Подача