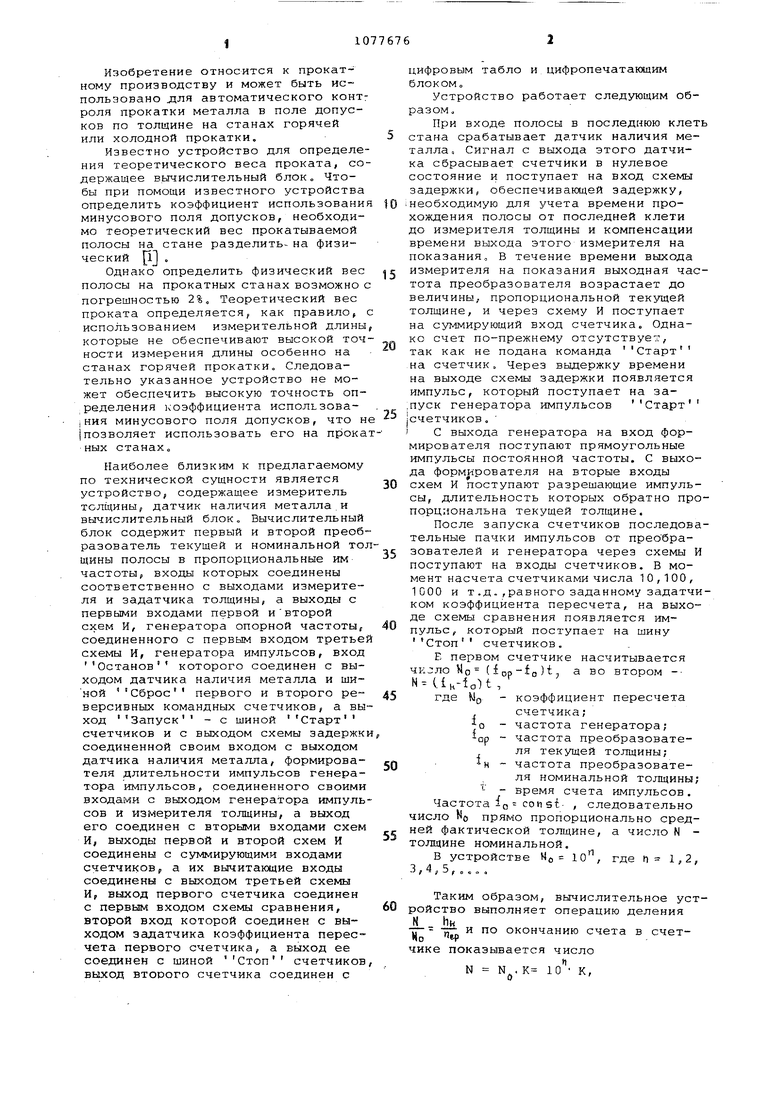

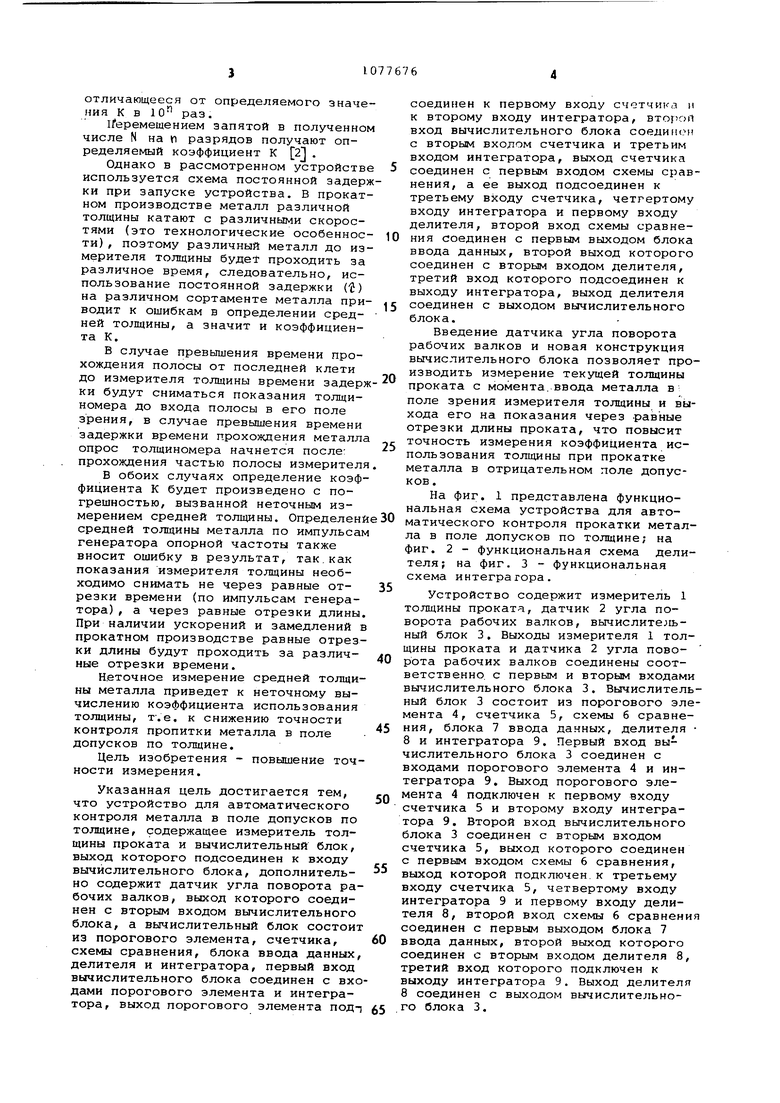

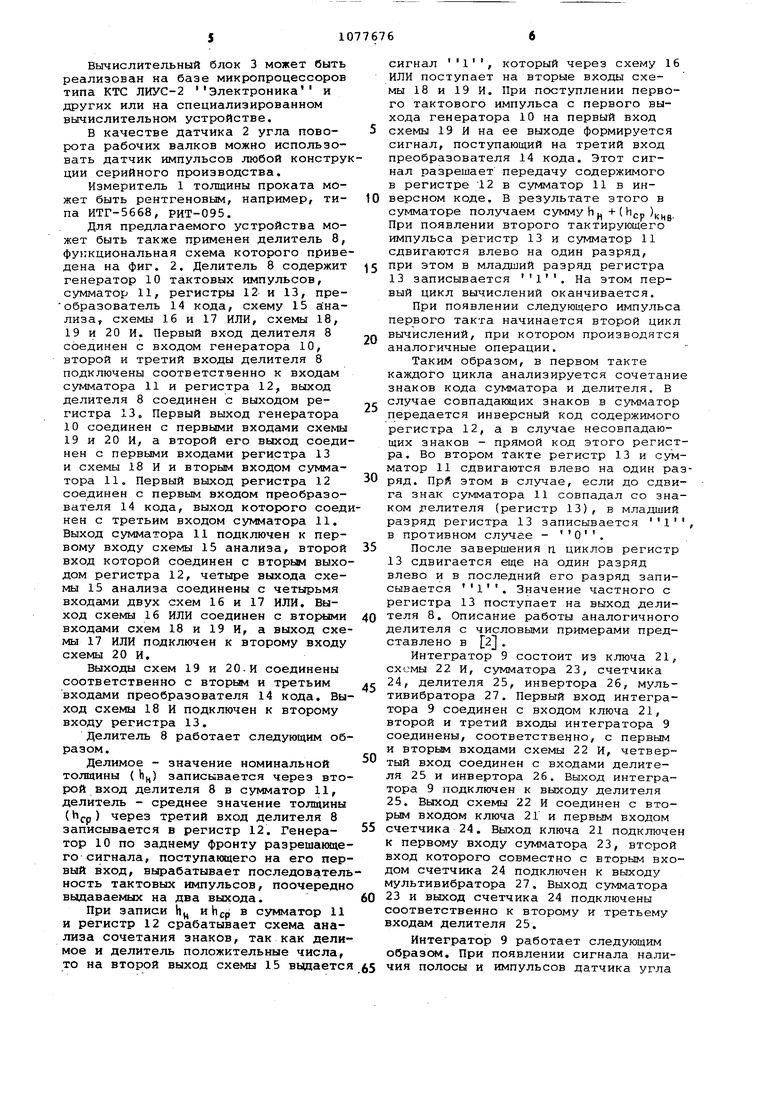

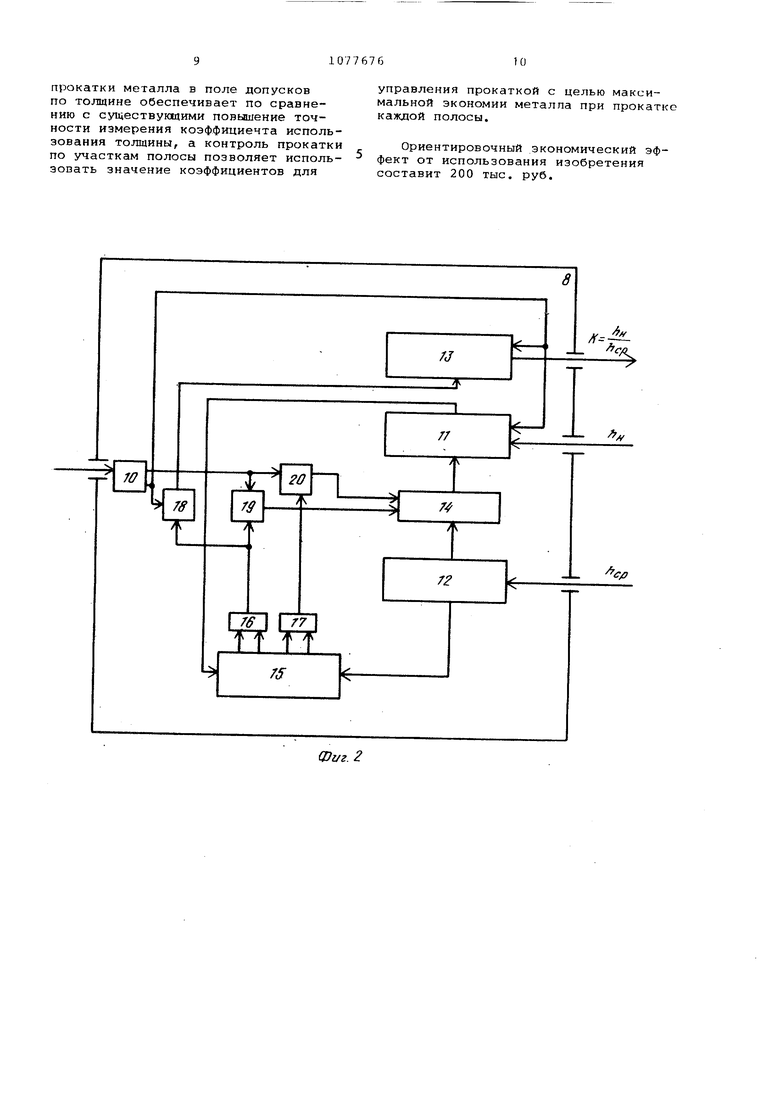

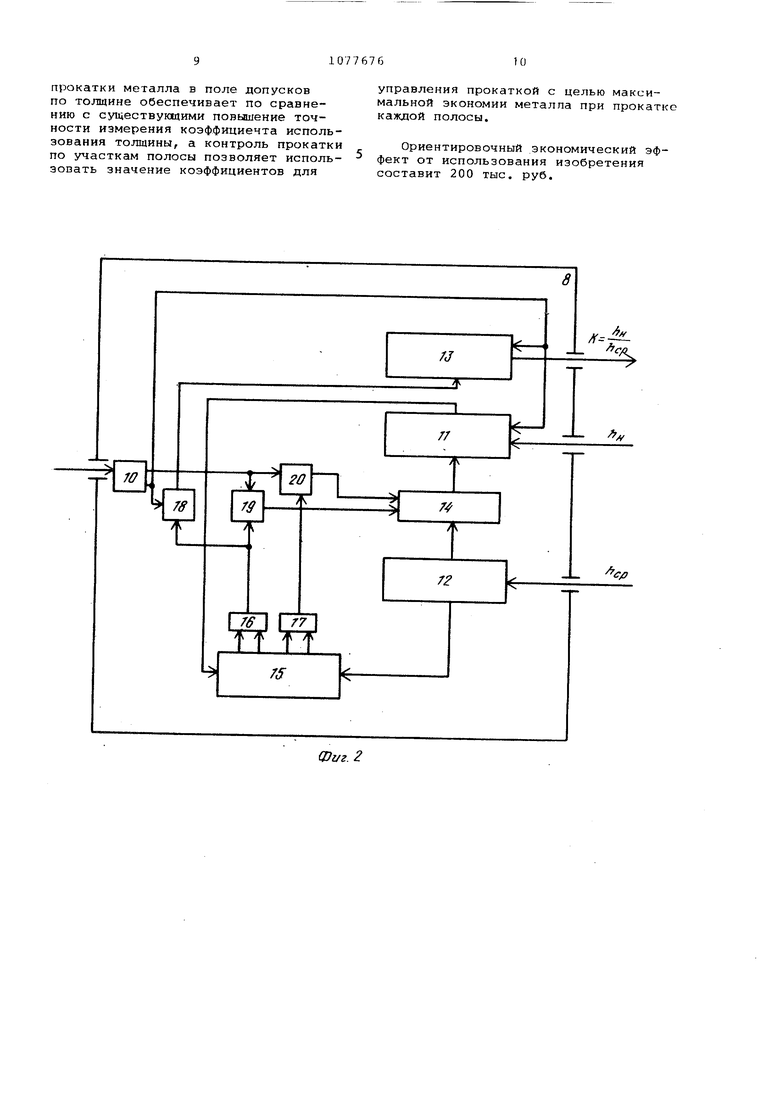

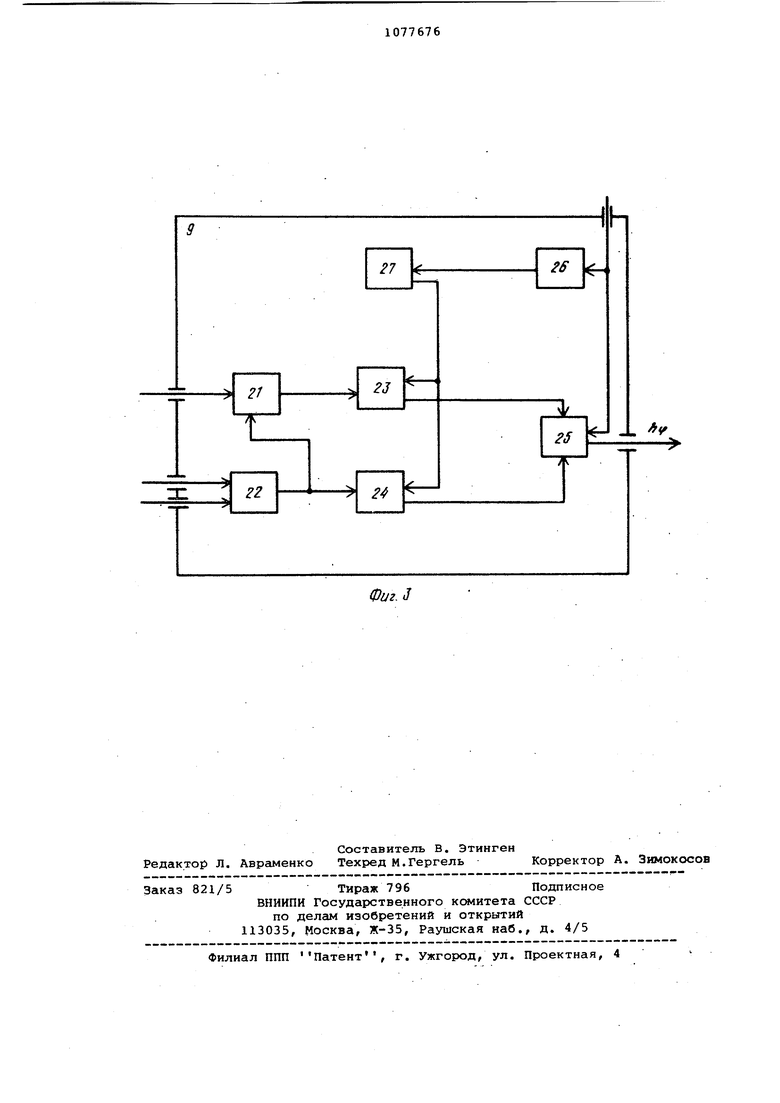

Изобретение относится к прокатному производству и может быть использовано для автоматического конт роля прокатки металла в поле допусков по толщине на станах горячей или холодной прокатки, Известно устройство для определе ния теоретического веса проката, со держащее вычислительный блок Чтобы при помощи известного устройства определить коэффициент использовани минусового поля допусков, необходимо теоретический вес прокатываемой полосы на стане разделить- на физический PJ Однако определить физический вес полосы на прокатных станах возможно погрешностью 2%, Теоретический вес проката определяется, как правило использованием измерительной длины которые не обеспечивают высокой точ ности измерения длины особенно на станах горячей прокатки. Следовательно указанное устройство не может обеспечить высокую точность определения коэффициента использова;ния минусового поля допусков, что н позволяет использовать его на прока ных станах о Наиболее близким к предлагаемому по технической сущности является устройство, содержащее измеритель толщины, датчик наличия металла.и вычислительный блок. Вычислительный блок содержит первый и второй преоб разователь текущей и номинальной то щины полосы в пропорциональные им частоты, входы которых соединены соответственно с выходами измерителя и задатчика толщины, а выходы с первыми входами первой ивторой схем И, генератора опорной частоты, соединенного с первым входом третье схемы И, генератора импульсов, вход Останов которого соединен с выходом датчика наличия металла и ши ной Сброс первого и второго реверсивных командных счетчиков, а вы ход Запуск - с шиной Старт счетчиков и с выходом схемы задержк соединенной своим входом с выходом датчика наличия металла, формирователя длительности импульсов генератора импульсов, соединенного своими входами с выходом генератора импуль сов и измерителя толщины, а выход его соединен с вторыми входами схем И, выходы первой и второй схем И соединены с суммирующими входами счетчиков, а их вычитающие входы соединены с выходом третьей схемы И, выход первого счетчика соединен с первым входом схемы сравнения, второй вход которой соединен с выходом эадатчика коэффициента пересчета первого счетчика, а выход ее соединен с шиной Стоп счетчиков вьосод ВТОРОГО счетчика соединен с цифровым табло и цифропечатаквдим блоком. Устройство работает следующим образом. При входе полосы в последнюю клеть стана срабатывает датчик наличия металла. Сигнал с выхода этого датчика сбрасывает счетчики в нулевое состояние и поступает на вход схемы задержки, обеспечиваклдей задержку, необходимую для учета времени прохождения полосы от последней клети до измерителя толщины и компенсации времени выхода этого измерителя на показания, В течение времени выхода измерителя на показания выходная частота преобразователя возрастает до величины, пропорциональной текущей толщине, и через схему И поступает на суммирующий вход счетчика. Однако счет по-прежнему отсутствуете, так как не подана команда Старт на счетчик. Через выдержку времени на выходе схемы задержки появляется импульс, который поступает на за.пуск генератора импульсов Старт 1счетчиков. I С выхода генератора на вход формирователя поступают прямоугольные импульсы постоянной частоты, С выхода формирователя на вторые входы схем И поступают разрешающие импульсы, длительность которых обратно пропорциональна текущей толщине. После запуска счетчиков последовательные пачки импульсов от преобразователей и генератора через схемы И поступают на входы счетчиков, В момент насчета счетчиками числа 10,100, 1000 и т .д. ,равного заданному задатчиком коэффициента пересчета, на выходе схемы сравнения появляется импульс, который поступает на шину Стоп счетчиков. Е первом счетчике насчитывается чк:;ло УО (iof -io}i а во втором - ,-io)t/ где WQ - коэффициент пересчета счетчика; 0 - частота генератора; ор - частота преобразователя текущей толщины; н частота преобразователя номинальной толщины; - - время счета импульсов, Частота IQ соиst- , следовательно число NO прямо пропорционально средней фактической толщине, а число N толщине номинальной, В устройстве MO Ю, где } - 1.2, т 4 S -5 , ч , Э , „ „ „ . Таким образом, вычислительное устройство выполняет операцию деления Т Пы ° окончанию счета в счетчике показывается число N N. К к, отличающееся от определяемого значе ния К в 10 раз. Г еремешением запятой в полученно числе N на п разрядов получают определяемый коэффициент К 2 . Однако в рассмотренном устройств используется схема постоянной задер ки при запуске устройства. В прокат ном производстве металл различной толщины катают с различными скоростями (это технологические особенное ти), поэтому различный металл до из мерителя толщины будет проходить за различное время, следовательно, использование постоянной задержки (J) на различном сортаменте металла при водит к ошибкам в определении средней толщины, а значит и коэффициента К. В случае превышения времени прохождения полосы от последней клети до измерителя толщины времени задерж ки будут сниматься показания толщиномера до входа полосы в его поле зрения, в случае превышения времени задержки времени прохождения металла опрос толщиномера начнется после: прохождения частью полосы измерител В обоих случаях определение коэф фициента К будет произведено с погрешностью, вызванной неточным измерением средней толщины. Определени средней толщины металла по импульсам генератора опорной частоты также вносит ошибку в результат, так.как показания измерителя толщины необходимо снимать не через равные отрезки времени (по импульсам генератора) , а через равные отрезки длины При наличии ускорений и замедлений в прокатном производстве равные отрезки длины будут проходить за различные отрезки времени. Неточное измерение средней толщины металла приведет к неточному вычислению коэффициента использования толщины, т.е, к снижению точности контроля пропитки металла в поле допусков по толщине. Цель изобретения - повышение точности измерения. Указанная цель достигается тем, что устройство для автоматического контроля металла в поле допусков по толщине, содержащее измеритель толщины проката и вычислительный блок, выход которого подсоединен к входу вычислительного блока, дополнитель но содержит датчик угла поворота рабочих валков, выход которого соединен с вторым входом вычислительного блока, а вычислительный блок состоит из порогового элемента, счетчика, схемы сравнения, блока ввода данных делителя и интегратора, первый вход вычислительного блока соединен с вхо дами порогового элемента и интегратора, выход порогового элемента подсоединен к первому входу сч- тчикл и к второму входу интегратора, втотоп вход вычислительного блока соедирк с вторым вхолом счетчика и третьим входом интегратора, выход счетчика соединен с первым входом схемы сравнения, а ее выход подсоединен к третьему входу счетчика, четгертому входу интегратора и первому входу делителя, второй вход схемы сравнения соединен с первым выходом блока ввода данных, второй выход которого соединен с вторым входом делителя, третий вход которого подсоединен к выходу интегратора, выход делителя соединен с выходом вычислительного блока. Введение датчика угла поворота рабочих валков и новая конструкция вычислительного блока позволяет производить измерение текущей толщины проката с момента.ввода металла в поле зрения измерителя толщины и выхода его на показания через -равные отрезки длины проката, что повысит точность измерения коэффициента использования толщины при прокатке металла в отрицательном поле допусков . На фиг. 1 представлена функциональная схема устройства для автоматического контроля прокатки металла в поле допусков по толщине; на фиг. 2 - функциональная схема делителя; на фиг. 3 - функциональная схема интегратора. Устройство содержит измеритель 1 толщины проката, датчик 2 угла поворота рабочих валков, вычислительный блок 3. Выходы измерителя 1 толщины проката и датчика 2 угла поворота рабочих валков соединены соответственно, с первым и вторым входами вычислительного блока 3. Вычислительный блок 3 состоит из порогового элемента 4, счетчика 5, схемы 6 сравнения, блока 7 ввода данных, делителя 8 и интегратора 9. Первый вход вычислительного блока 3 соединен с входами порогового элемента 4 и интегратора 9, Выход порогового элемента 4 подключен к первому входу счетчика 5 и второму входу интегратора 9. Второй вход вычислительного блока 3 соединен с вторым входом счетчика 5, выход которого соединен с первым входом схемы 6 сравнения, выход которой подключен, к третьему входу счетчика 5, четвертому входу интегратора 9 и первому входу делителя 8, ВТОР.ОЙ вход схемы 6 сравнения соединен с первым выходом блока 7 ввода данных, второй выход которого соединен с вторым входом делителя 8, третий вход которого подключен к выходу интегратора 9. Выход делителя 8 соединен с выходом вычислительного блока 3. Вычислительный блок 3 может быть реализован на базе микропроцессоров типа КТС ЛИУС-2 Электроника и других или на специализированном вычислительном устройстве. В качестве датчика 2 угла поворота рабочих валков можно использовать датчик импульсов любой констру ции серийного производства. Измеритель 1 толщины проката может быть рентгеновым, например, типа ИТГ-5668, РИТ-095. Для предлагаемого устройства может быть также применен делитель 8, функциональная схема которого приве дена на фиг. 2. Делитель 8 содержит генератор 10 тактовых импульсов, сумматор 11, регистры 12 и 13, пре образователь 14 кода, схему 15 анализа схемы 16 и 17 ИЛИ, схемы 18, 19 и 20 И. Первый вход делителя 8 соединен с входом генератора 10, второй и третий входы делителя 8 подключены соответственно к входам сумматора 11 и регистра 12, выход делителя 8 соединен с выходом регистра 13. Первый выход генератора 10 соединен с первыми входами схемы 19 и 20 И, а второй его выход соеди нен с первыми входами регистра 13 и схемы 18 И и вторым входом сумматора 11, Первый выход регистра 12 соединен с первым входом преобразователя 14 кода, выход которого соед нен с третьим входом сумматора 11. Выход сумматора 11 подключен к первому входу схемы 15 анализа, второй вход которой соединен с вторьм выхо дом регистра 12, четыре выхода схемы 15 анализа соединены с четырьмя входами двух схем 16 и 17 ИЛИ. Выход схемы 16 ИЛИ соединен с вторыми входами схем 18 и 19 И, а выход схе мы 17 ИЛИ подключен к второму входу схемы 20 И, Выходы схем 19 и 2О-И соединены соответственно с вторым и третьим входами преобразователя 14 кода. Вы ход схемы 18 И подключен к второму входу регистра 13. Делитель 8 работает следующим об разом. Делимое - значение номинальной TOJHUHHH ( Ьц) записывается через вто рой вход делителя 8 в сумматор 11, делитель - среднее значение толщины (hj.p) через третий вход делителя 8 записывается в регистр 12. Генератор 10 по заднему фронту разрешакнце го сигнала, поступакяцего на его пер вый вход, вырабатывает последовател ность тактовых импульсов, поочередн выдаваемых на два выхода. При записи Ьц и hep в сумматор 11 и регистр 12 срабатывает схема анализа сочетания знаков, так как дели мое и делитель положительные числа, то на второй выход схемы 15 выдаетс сигнал , который через схему 16 ИЛИ поступает на вторые входы схемы 18 и 19 И. При поступлении первого тактового импульса с первого выхода генератора 10 на первый вход схемы 19 И на ее выходе формируется сигнал, поступающий на третий вход преобразователя 14 кода. Этот сигнал разрешает передачу содержимого в регистре 12 в сумматор 11 в инверсном коде. В результате этого в сумматоре получаем сумму Н + (hep )кцд. При появлении второго тактирующего импульса регистр 13 и сумматор 11 сдвигаются влево на один разряд, при этом в младший разряд регистра 13 записывается , На этом первый цикл вычислений оканчивается. При появлении следующего импульса первого такта начинается второй цикл вычислений, при котором производятся аналогичные операции. Таким образом, в первом такте каждого цикла анализируется сочетание знаков кода сумматора и делителя. В случае совпадающих знаков в сумматор передается инверсный код содержимого регистра 12, а в случае несовпадающих знаков - прямой код этого регистра. Во втором такте регистр 13 и сумматор 11 сдвигаются влево на один разряд. При этом в случае, если до сдвига знак сумматора 11 совпадал со знаком делителя (регистр 13), в младший разряд регистра 13 записывается , в противном случае - О. После завершения гг циклов регистр 13 сдвигается еще на один разряд влево и в последний его разряд записывается , Значение частного с регистра 13 поступает на выход делителя 8. Описание работы аналогичного делителя с числовыми примерами представлено в 2 . Интегратор 9 состоит из ключа 21, схемы 22 и, сумматора 23, счетчика 24,делителя 25, инвертора 26, мультивибратора 27. Первый вход интегратора 9 соединен с входом ключа 21, второй и третий входы интегратора 9 соединены, соответственно, с первым и вторым входами схемы 22 И, четвертый вход соединен с входами делителя 25 и инвертора 26. Выход интегратора 9 подключен к выходу делителя 25.Выход схемы 22 И соединен с вторым входом ключа 2Г и первым входом счетчика 24. Выход ключа 21 подключен к первому входу сумматора 23, второй вход которого совместно с вторым входом счетчика 24 подключен к выкоду мультивибратора 27. Выход сумматора 23 и выход счетчика 24 подключены соответственно к второму и третьему входам делителя 25. Интегратор 9 работает следующим образом. При появлении сигнала наличия полосы и импульсов датчика угла поворота на втором и третьем входе интегратора 9 на выходе схемы 22 И формируется сигнал во время наличия импульса от датчика угла поворота. Сигнал с выхода схемы 22 И поступае на второй вход ключа 21 и первый вход счетчика 24. Ключ 21, открываемый этим сигналом, пропускает значения толщины с первого вход интегратора 9 на первый вход сумматора 23. Следующий им .пульс с выхода схемы 22 и также откроет ключ и новое значение толщины снова поступает в сумматор 23, где происходит сложение с предыдущим зн чением. Так с каждым поступлением и пульса с датчика угла поворота рабочих валков при наличии полосы (сигнал на втором входе интегратора 9) происходит суммирование значений полосы с предыдущим. Импульсы, поступающие на первый вход счетчика 24, подсчитываются. При поступлении сигнала на четверты вход происходит запуск делителя 25 передним фронтом сигнала,поступающего на его первый вход. Делимое ) поступает на второй вход из сумматора 23, а делитель (п;) посту пает с выхода счетчика 24 на третий вход. В делителе 25 производится вы числение средней толщины ЬСР Ь, /и, . Так как сигнал, проходящий на четве тый вход интегратора 9 соответствует прохождению заданной длины полос проката, то на вы.оде интегратора 9 получается среднее значение толщины полосы на этой длине. Устройство работает следующим об разом. Полоса, выходящая из последней клети стана входит в зону измерителя 1 толщины, в результате чего на его выходе формируется сигнал текущей толщины металла, поступающий на первый вход вычислительного блока 3 На второй вход вычислительного блока 3 поступают импульсы датчика 2 уг ла поворота рабочих валков последней клети. С первого входа вычислительного блока 3 сигнал поступает на вхо порогового элемента 4 и на первый вход интегратора 9. При поступлении сигнала на вход порогового элемента 4, превышающего минимально возможную толщину металла, на выходе формируется сигнал Наличие металла) который сохраняется до выхода металла из зоны измерения толщины. Сигнал Наличие металла с выхода порогового элемента 4 поступает на первый вход счетчика 5 и на второй вход интегратора 9. С второго входа вычислительного блока 3 импульсы поступают на второй вход счетчика 5, где подсчитываются при поступлении разрешающего сигнала на первый вход счетчика 5, В счетчике 5 подсчитывается количество импульсов, пропорциональное длине проката. Через блок 7 ввода данных задают номинальное JH значение (Нц) толщины прокатываемого металла и величину отрезка (лЦ) проката, через которые необходимо получать значения коэффициентов использования толщины. Величина Ц выбирается в конкретном случае после анализа следующих факторов: как используется текущее значение коэффициента , использования толщины (индицируется оператору или используется в системе автоматического регулирования толщины); быстродействие технических средств; разнотолщинность по длине; расстояние между подовыми трубами методических печей; величина обжатия металла на стане. С выхода блока 7 ввода данных значение aL, выраженное в количестве импульсов датчика 2 угла поворота рабочих валков, поступает на второй вход схемы 6 сравнения, на первый вход которой поступает текущая информация счетчика 5. При достижении заданного количества импульсов в счетчике 5 (соответствующего &Ь ) на выходе схемы 6 сравнения формируется сигнал, поступающий на третий вход счетчика 5, первый вход делителя 8 и на четвертый вход интегратора 9. Интегратор 9 работает по сигналу Наличие металла, поступающего с выхода порогового элемента 4. При поступлении каждого импульса датчика 2 угла поворота на третий вход интегратора 9 в последнем производится опрос и усреднение текущих значений толщины, поступающих на первый его вход. Усреднение толщины происходит до поступления сигнала с выхода схемы 6 сравнения на четвертый вход интегратора 9. Таким образом, на выходе интегратора 9 получается . значение средней толщины металла на участке bU , которое поступает на третий вход делителя 8, на второй вход которого поступает значениеНц . По разрешению, поступающему на первый вход делителя 8, последний производит вычисление коэффициента использования толщины. Значение коэффициента -с выхода делителя 8 поступает на выход вычислительного блока 3. Сигнал, поступающий на трэетий вход счетчика 5, сбрасывает его, и подсчет импульсов в нем начинается снова. Таким образом, происходит определение коэффициента использования толщины на каждом участке полосы до выхода ее из поля зрения измерителя 1 толщины. Использование предлагаемого устойства для автоматического контроля

прокатки металла в поле допусков по толщине обеспечивает по сравнению с существукадими повышение точности измерения коэффициента использования толщины, а контроль прокатки по участкам полосы позволяет использовать значение коэффициентов для

управления прокаткой с целью максимальной экономии металла при прокатке каждой полосы.

Ориентировочный экономический эффект от использования изобретения составит 200 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения средней толщины проката | 1983 |

|

SU1068192A1 |

| Устройство для автоматического управления процессом непрерывного отжига полосы | 1984 |

|

SU1235950A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| РАСХОДОМЕР ТОПЛИВА | 1990 |

|

RU2035699C1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| СПОСОБ И УСТРОЙСТВО СЕЛЕКЦИИ СИГНАЛОВ НАДВОДНОЙ ЦЕЛИ В МОНОИМПУЛЬСНОЙ РЛС | 2004 |

|

RU2278397C2 |

| РАДИОЛОКАЦИОННАЯ СТАНЦИЯ | 1993 |

|

RU2037842C1 |

| Устройство для определения веса проката | 1980 |

|

SU945869A1 |

| Устройство для регулирования температуры полосы в чистовой группе стана горячей прокатки | 1978 |

|

SU768514A1 |

УСТРОЙСТВО ДЛЯ АВТОКРАТИЧЕСКОГО КОНТРОЛЯ МЕТАЛЛА В ПОЛЕ ДОПУСКОВ ПО ТОЛЩИНЕ, содержащее вычислительный блок и измеритель толщины проката, выход которого подсоединен к входу вычислительного блока, о тличающееся тем, что, с целью повышения точности измерения, оно дополнительно содержит датчик угла поворота рабочих валков, выход которого соединен с вторым входом вычислительного блока, а вычислительный блок состоит из порогового элемента, счетчика, схемы сравнения, блока ввода данных, делителя и ингтегратора, первый вход вычислительного блока соединен с входами порогового элемента и интегратора, выход порогового элемента подсоединен к первому входу счетчика и к второму входу интегратора, второй вход вычислительного блока соединен с вторым ;входом счетчика и третьим входом интегратора, выход счетчика соединен с первым входом схемы сравнения, а ее выход подсоединен к третьему входу счетчика, четвертому входу интегратора и первому входу делителя, второй § вход схемы сравнения соединен с пер- (Л вым входом блока ввода данных, второй выход которого соединен с вторым входом делителя, третий вход которого подсоединен к выходу интегратора, выход делителя соединен с выходом вычислительного блока. 4j з: vi 05

Фг/г.2 . J- Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения теоретического веса проката | 1976 |

|

SU560145A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Устройство для автоматического конт-РОля пРОКАТКи МЕТАллА B пОлЕ дОпуС-KOB пО ТОлщиНЕ | 1979 |

|

SU850242A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-07—Публикация

1982-11-03—Подача