(5) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскроя сортового проката | 1990 |

|

SU1734996A1 |

| Устройство контроля потерь металла при прокатке | 1977 |

|

SU717551A1 |

| Система управления раскроем сортового раската летучими ножницами | 1989 |

|

SU1632660A2 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Способ повышения скорости прокатки на мелкосортном прокатном стане и устройство для его осуществления | 1978 |

|

SU910248A1 |

| Устройство для учета массы заготовок обжимных станов | 1983 |

|

SU1081427A1 |

| Устройство контроля потерь металла в линии сортопрокатного стана | 1985 |

|

SU1307240A1 |

| Устройство для раскроя проката | 1988 |

|

SU1555069A1 |

| Система управления раскроем сортового проката | 1989 |

|

SU1632770A1 |

| Устройство для безотходного раскроя проката | 1987 |

|

SU1493397A1 |

1

Изобретение относится к весоизмерительной технике и может быть использовано в специализированных системах для автоматической обработки информации при производстве сортового проката.

Известно устройство для определения теоретического веса рулонного материала, содержащее вычислительный блок, регистры .памяти, схему управ- ,Q пения, схему анализа и регистр множителя р ..

Данное устройство не обеспечивает необходимую точность определения тео- is ретйческого веса проката, так как не учитывается фактическая толщина проката.

Наиболее близким к предлагаемому по технической сущности является уст- 20 ройство, содержащее датчик длины, регистры, счетчики, схему сравнения, генератор, элемент И блок регистрации, сумматор Г2.

Однако в известном устройстве вычисление теоретического веса проката производится с использованием информации веса единицы длины проката. Но поскольку эта информация вводится с помощью задатчика вручную, т.е. не учитывaeJcя изменение веса единицы длины по всей длине проката, это приводит к значительной погрешности определения теоретического веса и снижению достоверности информации.

Поскольку вычисление теоретического веса начинается после прокатки и взвешивания изделия, полученная информация не отражает действительных изменений .в настройке стана и, следовательно, не может, оперативно использоваться для своевременной настройки стана.

Цель изобретения - повышение точности и достоверности контроля.

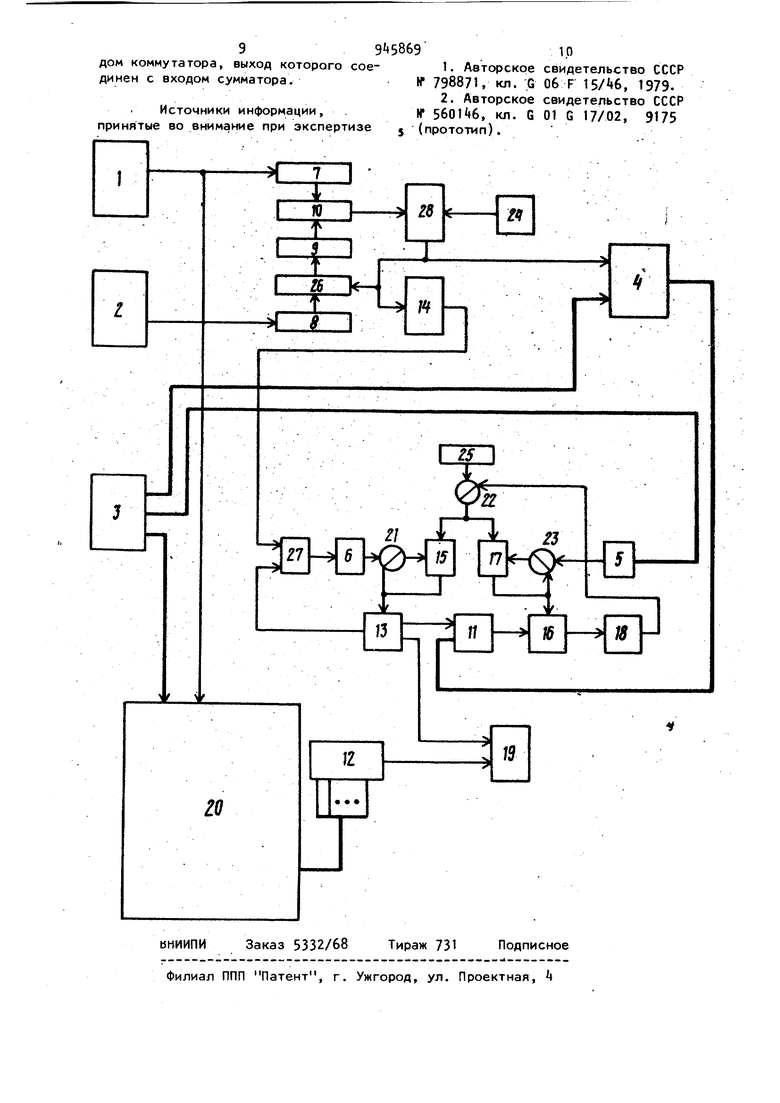

Поставленная цель достигается тем, что в устройство для определения веса проката, содержащее блок ввода 3Э уставок, выходы которого соединены с первыми входами первого регистра, преобразователя двоичного кода в чис ло-импульсный код и с входом второго регистра, первый датчик длины, выход которого соединен с вторым вхо дом преобразователя двоичного кода в число-импульсный код, выход которого через первый счетчик соединен с первым входом блока регистрации, второй вход которого соединен с первым выходом второго счетчика, третий четвертый и пятый регистры, сумматор выход которого соединен с rfepBbiM вхо . дом схемы сравнения, выход которого соединен с элемента И, пе:рвый генератор, введены четыре счетчика, второй генератор, коммутатор узел элементов ИЛИ, элемент ИЛИ, три элемента запрета, деимфратЬр, второй датчик длины причем выход первого генератора через элемент И соединен с вторым вхо/|6м первого регистра, пер вым входом коммутатора и входом трет его счетчи, ВЫХОД которого соединен С первым вхойо Элемента ИЛИ, выход которого через третий регистр соединен с первым входом первого элемента запрета, выход которого соединен с первым входом четвертого счетчика, выход которого соединен с вторым входом первого элемента запрета и входом второго счетчика, второй и третий выход которого соединены соответственно с вторым входом элемента ИЛИ и с первым входом узла элементов ИЛИ, выход которого соединен с первым входом пятого счетчика, выход которого через дешифратор соединен с первым входом еторйго элемента запрета, второй вход которого соединен с выходом второго генератора, выход второго регистра соединен с первым входом треть его элемента запрета, выход которого соединен с первым входом шестого счет чика, выход которого соединен с вторы ми входами пятого счет1)ка и третьего элемента запрета, выход второго элемента запрета соединен с вторыми входами четвертого и шестого счетчиков, выходПервого регистра соединен с вторым входом узла элементов ИЛИ, выход первого датчика длины через четвертый регистр соединен с вторым входом схемы сравнения, выход второго датчика длины через пятый регистр соединен с вторым входом коммутатора, выход которого соединен с входом сумматора. На чертеже представлена блок-схема устройства. Устройство содержит датчики 1 и 2 длины, блок 3 ввода уставок, регистры 4-8, сумматор 9, схему 1Q сравнения, узел 11 элементов ИЛИ, счетчики 12-17, дешифратор 18, блок 19 регистрации, преобразователь 20 двоичного кода в число-импульсный код, элементы 21-23 запрета, генераторы 2k и 25, коммутатор 26, элемент ИЛИ 27, элемент И 28. Датчики длины 1 и 2 представляют собой измерители длины проката(издеЛИЯ на выходе стана) соответ-ственно и раската (т.е. изделия в головной части стана). Устройство работает следующим образом. В исходном состоянии датчики 1 и 2 длины выдают нулевые коды. Регистры 7 и 8, сумматор 9 и счетчик 14 находятся в исходном нулевом состоянии. При этом схема 10 формирует вы одчой сигнал, который запрещает прохождение импульсов с генератора 24 через элемент И 28. Регистры 5 и 6 находятся в состоянии 1 во всех разрядах, а счетчики 13, 15, 16 и 17 в нулевом состоянии. Дешифратор 18 фиксирует совпадение кодов всех разрядов счетчика 16 и формирует на своем выходе запрещающий сигнал для элемента 22. Импульсы с генератора 25 через элемент 22 не проходят. В начале работы оператор вводит при.помощи блока 3 номинальное значение веса Рцу, 1 п.м профиля, который предстоит прокатывать на стане. Эта информация заносится в регистр 4 и преобразователь 20, Затем после окончательной настройки стана на данный профилеразмер выполняют контрольную прокатку. В процессе контрольной прокатки при помощи датчиков 1 и 2 получают информацию о длине контрольного раската dpi и проката ctp,. После поступления полученной информации в регистры 7 и 8 соответственно начинается вычисление полученного в процессе контрольной прокатки коэффициента вытяжки Вычисление К., производится следуюим образом. С момента подачи кода oLj. в регистр 7 схема 10 снимает запрещающий сигнал с элемента И 28, и импульсы с генератора начинают поступать на входы коммутатора 2б и счетчика k, а также в регистр k. Каждый пришедши импульс обеспечивает передачу через коммутатор 2б информации регистра 8 (cipi) а сумматор 9, информация которого при помощи схемы 10 непрерывн сравнивается с информацией регистра (делимого). Процесс деления будет . продолжаться до момента сравнения ко дов в блоках 9 и 7, при котором схема 10 сформирует запрещающий сигнал на элемент 28. Процесс деления на это закончится, а в регистр k и в счетчик Ц будет выдано количество импульсЬв, численно равное значению Кц контрольного коэффициента вытяжки проката. По окончании контрольной прокатки производится отбор пробы, в результате которого определяется значение f( фактического веса 1 п.м проката и при помощи блока 3 вводится в регистр 5 для вычисления значения Рр, 1 п.м контрольного фактического веса раската Вычисление Рр. производится слёдующим образом. В счетчик 16 через узел-11 из регистра j заносится значение К, в обратном коде. С.этого момента дешифра тор 18 снимает запрещающий сигнал с элемента 22, и импульсы с генератора 25 начинают поступать на входы счетчиков 15 и 17 для выполнения вычисли тельной операции. Поскольку в регистре 6 во всех ра рядах записаны 1 (исходное состоя|Ние), то управляемый делитель состоящий из регистра 6, элемента 21 и счетчика 15 будет работать с коэффи(циентом деления, равным 1, т.е. каждый приходящий на вход счет1« ка 15 импульс проходит на его выход и пода ется на вход счетчика 17, на его выходе появится импульс, который пройдет в счетчик 16 и на элемент запрета 23 для новой переписи обратного кода значения Р, из регистра 5 в счетчик 17- Операция умножения будет продолжаться до момента наступления состояния О в счетчике 1б, при котором дешифратор 18 сформирует запре щающий сигнал для элемента 22. В (Э счетчике 13 будет зафиксировано значениекоторое хранится в одном из его регистров и выдается через второй выход счетчика на вход элемента ИЛИ 27Значение Ррц веса 1 п.м раската используется в последующих расчетах при прокатке контролируемых изделий. Для каждого i-ro контролируемого изделия расчет контрольных весовых параметров осуществляется следующим образом. После прокатки t-го контролируемого изделия по информации о длинах с датчиков 1 и 2 рассчитывается коэффициент вытяжки К;. Затем значение К- с выхода счетчика 14 подается через элемент ИЛИ 27 в регистр 6, а в счетчик 16 - значение Рр, хранящееся в регистре счетчика 18 после прокатки и обсчета контрольного изделия. Оба операнда записываются в обратном коде. С этого момента дешифратор 18 открывает элемент 22 и начинается операция вычисления веса 1 п.м 1-го контролиру емого проката по формуле Р - PfiK - К. где Ppj Pp. , так как сечение и, следовательно, вес 1 п.м каждого раската практически не .отличаются от сечения и веса 1 п.м контрольного раската в сипу отсутствия износа калиброб в течение небольшого отрезка времени (например, времени между двумя отборами пробы). Поскольку в регистре 5 при этом записаны 1 во все разряды (исходное состояние), то управляемый делитель (регистр 5 элемент 23 счетчика 17) работает с коэффициентом деления , равным 1. Операция деления закончится, когда на входы счетчиков 15 и 17 поступит количество импульсов, равное Ррц , обратный код которого записан в счетчик 16. При этом сработает дешифратор 18 и закроется элемент 22, запретив прохождение тактовых импульсов. Поступившее на вход счетчика 15 число импульсов Рр, будет поделено на содержимое регистра 6, т.е. на К-. Частное от деления в виде значения Р«„ фактического веса 1 п.м 1-го проката зафиксируется в счетчике 13. Затем значение Р, через элемент ИЛИ 27 записывается в регистр 6 для расчета следующего весового контрольного параметра - крэффициента теоретического веса - по формуле ( л . - Значение Р цf записывается в счет чик 16 через узел II из регистра k. Операция деления осуществляется ана логично расчету значения Вычисляется теоретический вес i-ro изделия по формуле PI Рнп-« П1. Операнды для расчета поступают и блока 3 и с датчика 1. Вычисление теоретического веса проката осуществляется следующим образом. От каждого импульса 1 п.м длины проката с датчика 1 преобразбватель 20 преобразовывает двоичный код Р в число-импульсный для каждого десятичного разряда и передает в счетчик 12. По окончании цикла суммирова ния преобразователь 20 обеспечивает . перенос информации между декадами счетчика . Таким образом в процес прокатки каждого изделия в счетчике 12 формируется информация о теоретическом весе всего изделия в цело Значение К j-g,i характеризует откло нение фактического сечения каждого прокатанного профиля от номинального S так как S. где у - плотность металла. Полученные значения контрольных весовых параметров P:j и Ку„ каждо го контролируемого изделия и значен Р. поступают в блок 9 для регистрации и оперативного оповещения техно логического персонала о состоянии настройки стана. Эта оперативная информация испол зуется для контроля настройки стана непосредственно по ходу технологичес кого процесса. Использование предлагаемого изобретения позволяет повысить точность и достоверность контроля, поскольку можно производить точную настройку стана непосредственно в процессе про катки. Формула изобретения Устройство для определения веса проката, содержащее блок ввода уста98 вок, вь|ходы которого соединены с первыми входами первого регистра, преобразователя двоичного кода в числоимпульсный код и.с входом второго регистра, первый датчик длины, выход которого соединен, с вторым входом преобразователя двоичного кода в число-импульсный код, выход которого через первый счетчик соединен с первым входом блока регистрации, второй вход которого соединен с первым входом второго счетчика, третий, четвертый и пятый регистры, сумматор, выход которого соединен с первым входом схемы сравнения, выход которой соединен с входом элемента И, первый генератор, отличающееся тем, что, с целью повышения точности и достоверности, в него введены четыре счетчика, второй генератор, коммутатор, узел элементов ИЛИ, элемент ИЛИ, три элемента запрета, дешифратор, второй датчик длины, причем, выход первого генератора через элемент И соединен вторым входом первого регистра, первым входом коммутатора и входом третьего счетчика, выход которого соединен с первым входом элемента ИЛИ, выход которого через третий регистр соединен с первым входом первого элемента запрета, выход которого соединен с первым входом четвертого счетчика, выход которого соединен с вторым входом первого элемента запрета и входом второго счетчика, второй и третий выход которого соединены соответственно с вторым входом элемента ИЛИ и с первым входом узла элемента ИЛИ, выход которого соединен с первым входом пятого счетчика, выход которого через дешифратор соединен с первым входом второго элемента запрета, второй вход которого соединен с выходом второго генератора, выход второго регистра соединен с первый входом третьего элемента запрета, выход которого соединен с первым вхо- дом шестого счетчика, выход которого соединен с вторыми входами пятого счетчика и третьего элемента запрета, выход второго элемента запрета соединен с вторыми входами четвертого и шестого счетчиков, выход первого регистра соединен с вторым входом узла элементов ИЛИ, выход первого датчика длины через четвертый регистр соединен с вторым входом схемы сравнения, выход второго датчика длины через пятый регистр соединен с вторым входом коммутатора, выход которого соединен с входом сумматора. Источники информации, принятые во внимание при экспертизе 9 1.Авторское свидетельство СССР N- 798871, кл. G Об F 5/Н, 1979. 2.Авторское свидетельство СССР (Г SfeOl te, кл. G 01 G 17/02, 9175 5 (прототип).

Авторы

Даты

1982-07-23—Публикация

1980-03-20—Подача