Изобретение относится к иэмерительной технике и может найти применение при автоматизации прокатного производства.

Известен ультразвуковой измеритель толщины полосы, состоящий из генератора ультразвуковых импуль сов., акустического -фильтра, усилителя эхо-сигналов с-автоматическим регулятором усиления, усилителя промежуточной частоты, детектора илинейного индикатора: Устройство позволяет измерять толщину любого материала р диапазоне от 2,00 до 20,00 мм. Импульсы-уль.тразвукового генератора вводятся в измеряемую полосу через акустический фильтр Результирующий сигнал поступ-ает в усилитель -промежуточной частоты, который настраивается в соответствии с собственной частотой колебаний ультразвукового пьезокристалла., Омибки в.измерениях, вызываемые прохождением ультразвука через плоскость контакта между пьезокристаллами и Материалом, исключаются .при помощи , измерения времени прохождения эхосигнала, многократно -пересекающего толщину контролируемого образца Ц Одн.ако необходимость контакта

пьезокри-сталла с контролируемым металлом, не -позволяет использ.овать данное устройство на станах горячей прокатки- из-за высокой температуры поверхности металла, вертикальных Перемещений полосы и вибраций оборудования.. , Известен также рентгеновский измеритель толщины металла С21, предназначенный для измерения мгновен-, ных значений толщины проката как в станах холодной, так и на станах горячей прокатки, состоящий из рентге«новского., блока, двух приемников - излучения , блока обработки рыходных сигналов приемников., блока стабилизации параметров приемников излучения, блока введения Поправок и вторичных приборов. Источник и приемники рентгеновского излучения располагаются в нижней и верхней частях рамы, между консолью и основанием которой движется стальная полоса, пересекающая поток рентгеновского излучения. Степень поглощения рентгеновских лучей зависит от плотности металла, :оторая в свою очередь зависитг от температуры и марки стали полосы, поэтому результат измерения корректируют и приводят к температуре .охлажденной полосы. Снимая показания с вторичных приборов, в качестве которых используются реохорды, и обрабатывая эти показания с помощью вычислительной техники, получают среднее значение прокатываемых полос по зависимости

г-где Ц -: текущие значения толщины, снимаемые с измерителя ,

л - количество замеров текущей толщины,

ОднакЪ этот рентгеновский измеритель- имеет высокую погрешность измерения, а дальнейшая обработка показаний измерителя еще несколько увеличивает погрешность определения средней толщины металлаГЗХ

Кроме того, большое влияние на точность измерения оказывает и высокая инерционность измерителя, поэтому он не обеспечивает высокой то ности измерения средней толщины проката. . .

Наиболее, близким к изобретению по технической сущности является устройство измерения средней толщины проката на станах холодной прокатки, содержащее два импульсных генератора (датчика угла поворота)) , один из Которых устанавливается на оси рабочего валка последней клети, другой - на оси барабана моталки, два счетчика, входы которых соединены через вентильные схемы (схемы ,совпадений) с выходами генераторов импульсов,.управляющие входы вентилей соединены с выходом второго генератора импульсов, счетно-решающее устройство, входы которого соединены с выходами счетчиков. При намотке полосы на барабан моталки генератор- вырабатывает импульсы, пропорциональные угловой скорости барабана. импульс открывает вентили, и начинается подсчет импульсов обоих генераторов в соответствующих счетчиках. При окончании работы стана, т.е. при отсутствии сигналов на. выходе генератора, подсчет оканчивается и в счетно-решающем устройстве происходит вычисление средней толщины листа по зависимости

X, ТЗлМл-Г г№ V V|

где - диаметры рабочего вал, ка и барабана моталки/

Ц, Hi - число оборотов рабочего валка и барабана моталки-.

Указанная зависимость справедлива для жестко связанной механической системы, когда отсутствуют проскальзывания валков и барабана относительно полосы СЗ.

Однако на станах горячей прокатки наблюд 1ются явления опережения и отставания, т.е. весоотзетстаия между скоростью находящейся в валках полосы и окружной скорости валков. Опережение тем больше, чем менше толщина прокатываемой полосы, и колеблется в пределах 2-10%. Боль-. шое влияние на точность измерения средней толщины полосы оказывают естественный износ бочки рабочих валков, изменения диаметра валков при перевалках, величины опережения при переходе от прокатки одного сортамента к другому и величины опережения во время прокатки Из-за . температурной, неравномерности проката по его длине. Таким образом, измрение средней.толщины полосы с использованием датчиков угла поворота рабочего валка является неточным Проскальзывание барабан:амоталки относительно внут реннего витка рулона ,в начальный момент -смотки до завата полосы моталкой) тоже вносит ошибку в конечный результат.

Кроме ТОГО,- закрытие вентилей по окончании смотки полосы на стане горячей прокатки делает устройство неработоспособным, так как барабан моталки,после смотки полосы снижает Скорость и останавливается,: в то время как рабочие валци клетей вращаются для приема следующей полосы, смотка которой производится .на другую моталку, поэтому останов счетчика подсчета импульсов генераторов по останову барабана моталки также вносит определенную погреш.ность при определении средней толщины полосы. Все эти недостатки не позволяют исполь.зовать известное устройство для измер ения средней толщи-ны металла на станах горячей прокатки.

Цель изобретения - повышение точ ности.

Поставленная цель достигается тем, что устройство измерения средней толщины проката, содержащее дат чик угла поворота барабана моталки и два счетчика, снабжено двумя датчиками положения конца полосы, установленными перед моталкой на фиксированном расстоянии один от другого вдоль линии прокатки, и . датчиком нагрузки привода моталки, двумя схемами совпадения, двумя делителями и сумматором, причем датчи угла поворота моталки соединен с первым входом первой схемы совпадения и первым входом второй схемы совпадения, датчик нагрузки приво|да моталки .соединен с вторым входом первой схемы совпадения, первый дат чик положения конца полосы соединен через инвертор с вторым входом второй схемы совпадения, второй датчик положения конца полосы соединен с третьим входом первой схемы совпадения и третьим входом второй схемы совпадения,выход первой схемы совладения соединен с входом первого

счетчика, выход которого соединен с первые; выходом первого делителя, выход которого является выходом устройства выход второй схейы совпадения соединен с входом второго счетчика, выход которого соединен с первым входом второго делителя, второй и третий входы крторого соединены с первым и- вторым задатчиками,,а выход соединен с первым входом сумма0тора, .второй вход которого соединен с третьим задатчиком, а выход соединен с вторым входом первого делителя .

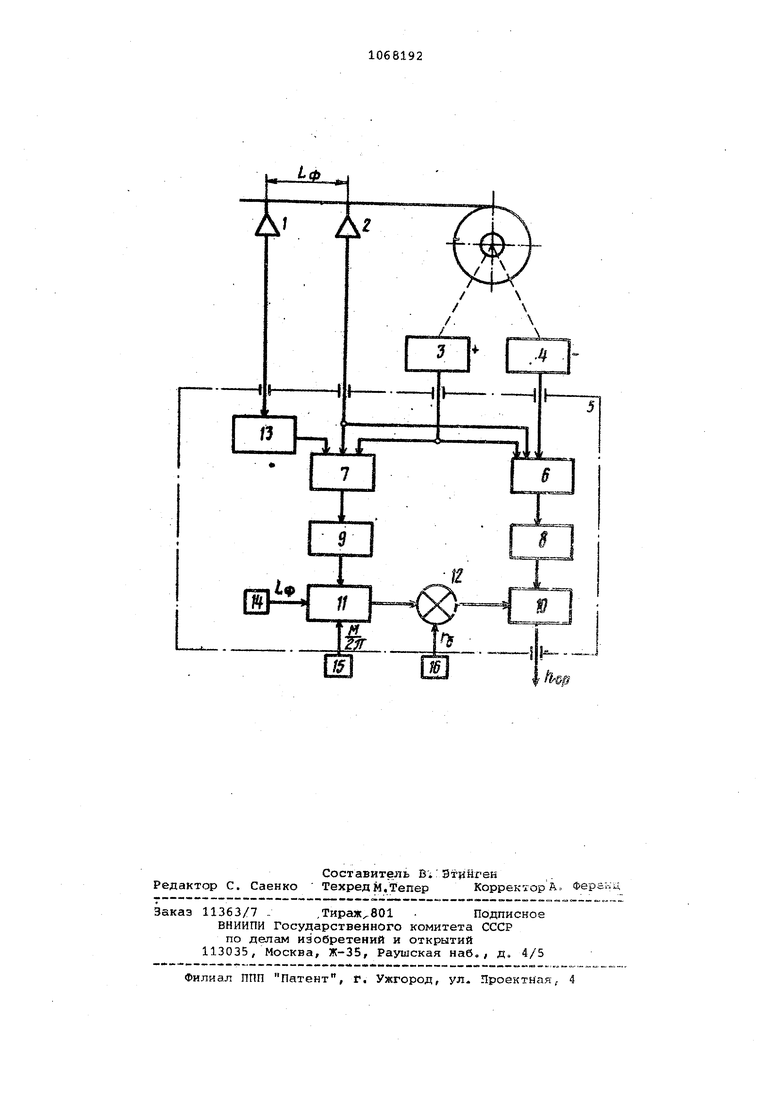

На чертеже представлена блок-схе5ма устройств-а.

Устройство измерения средней толщины проката содержит датчики 1 и 2 положения конца полосы, установленные на фиксированном расстоянии ( Ь один от другого вдоль линии прокат- .

0 ки перед моталкой, датчик 3 угла поворота барабана моталки, датчик 4 нагрузки привода моталки, вычисли-тельНый блок 5. Датчики 1 и 2 положения конца полосы, датчик 3 угла

5 поворота барабана моталки и датчик :4 нагрузки привода моталки соеди- ... вены соответственно с четырьмя входами вычислительного блока5.

Вычислительный блок 5 содержит

0 две схемы б , совпадения, два счетчика 8 и 9, два делителя 10 и 11 и сумматор 12. Первый вход вычислительного блока 5 соединен с первым входом схемы 6 совпадения, второй вход с Бторы -1и входами схем б и 7 совпа5дения, -третий вход - с третьими входами схем 6 и 7 совпадения, четвертый вход вычислительного блока

5-- с первым входом схемы 7 совпаде-ния. Выходы схем 6-.и 7 совпадения

0

соединены соответственно -с входами счетчиков 8 и 9, выходы которых подключены соответственно к входам делителей 10 и 11, а выходы делителей 10 и 11 подключены к двум

5 входам сумматора 12. Кроме того, устройство содерлсит инвертор 13 и задатчики 14 - 16 величин.

Датчики 1 и 2 положения конца металла могут быть струйными, фото0электрическими , пирометрическими И др. В качестве датчика 3 угла поворота барабана моталки можно использовать датчик импульсов любой конструкции.

5

Устройство работает следующим образом.

В исходном состоянии при отсутствии металла в поле зрения датчиков 1 и 2 на их выходах сигналы, соот0ветствующие логическому О, схем

6и 7 совпадения закрыты по второму управл.тазщемз входу. Схема 6 совпадения закрыта также и по первому входу сигналом с датчика 4 нагруз5ки привода моталки, поступающего че

pe9 четвертый вход вычислительного блока 5, сигналы с датчика 3 угла поворота барабана моталки, поступающие через третий вход вычислительного блока 5 на третьи входы схем б И 7 совпад ения, не проходят на входы счетчиков 8 и 9. При входе полосы в поле зрения датчика 1 сигнал на его выходе изменится I на 1, а с выхода инвертора 13 поступает О на ;первый вход схемы 7 .совпадения. ripi попадании полосы в поле .зрения датчика 2 сигнал 1, с его выхода поступает на вторые входы схем б и 7 совпадения, которые закрыты по первым входам. При захвате полосы барабаном моталки срабатывает датчик 4 нагрузки привода и сигнал 1, поступакяций на первый вход схемы 6 совпадения, открывает ее, в результате чего импульсы датчика 3 угла . поворота барабана поступают в счетчик; 8. При окончании смотки и подхода крнца полосы в поле зрения датчика 1 сигнал на его выходе изменяется на О, а .на выходеинвертора 13 - на 1, и открывает по пер вому входу схему 7 совпадения, после чего импульсы с выхода датчика 3 угла поворота барабана поступают

на вход счетчика 9, При попадании

заднего конца полосы в поде зрения датчика 2 сигнал на его. выходе становится равным О и закрывает схемы Ъ и 7 совпадения по вторым входам. Таким образом, в счетчике 9 подсчитывается количество (ПдУ импульсов датчика 3, соответствующее смотке конечного участка полосы длиной Uqj., а в счетчике 8 - количество СП импульсов датчика 3, соответствующее смотке всей полосы - от захва та переднего конца до достижения задним концом датчика 2. Расстояние от датчика 2 до оси моталки можно не учитывать, так как. оно может составлять 0,05-0,1% всей длины полосы и на среднюю толщину не окажет влияния. Значение 1Лл с выхода счетчика 9 поступает на вход делителя 11, на других входах которого

вводится значение фиксированного расстояния Lqp и значение М - числб импульсов датчика 3 на один оборот барабана моталки. Таким образом, в делителе 11 вычисляется значение радиуса смота 1ного рулона

, . р .Lq- v. .

которое поступает на вход сумматора 12, на второй вход которого вводится значение радиуса барабана мот ки (Zg). С выхода сумматора 12 значениэ ((J-Z) поступает на второй вход делителя 10,, на первый вход которог с выхода счетчика 8 поступает значение rij . В делителе10 вычисляется значение средней толщины полосы по формуле .

О-т

Ьео

S

На выходе вычислительного блока 5 находится- -величина средней толщины .

ПpeдJIaгaeмoe устройство по сравнению с. известным иМеет расширенную область применения, так как его конструкция по оляет измерять значение средней толщины полосы как на станах холодной, так и на станах горячей прокатки.

. Устройство облсщает повышенной точностью измерения толщины полосы .за счет точного определения радиса рулона по прохождению концом полосы фиксированного расстояния между датчиками положения конца полосы и определению количества вит ков в рулоне по импульсам датчика угла поворота барабана моталки, под счет которых производится по сигналу датчика нагрузки привода моталкй, т.е. после захвата полосы барабаном.

Экономическая эффективность по использовании изобретения ориентировочно 90,0 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

| Устройство для управления моталкой прокатного стана | 1981 |

|

SU984533A1 |

| Измеритель длины проката | 1974 |

|

SU496458A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| Устройство для точного останова барабана моталки | 1980 |

|

SU902891A1 |

| Измеритель длины полосы | 1979 |

|

SU875205A1 |

| Система автоматического сопровожде-Ния зЕВОВ пЕчНыХ МОТАлОК K РЕВЕРСи-ВНОМу лиСТОВОМу СТАНу гОРячЕй пРОКАТКи | 1979 |

|

SU812365A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Система управления реверсивным станом холодной прокатки | 1983 |

|

SU1156755A1 |

. УСТРОЙСТВО ИЗМЕРЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ ПРОКАТА, содержащее датчик угла поворота барабана моталки и два счетчика, отличающееся тем, что, с целью, повышения точности, оно снабжено двумя датчиками положения конца полосы, установленными перед моталкой на фиксированном расстоянии один от другого 1вдоль линии прокатки, и датчиком нагрузки привода моталки, двумя схемам сов падения, двумя делителями и сумматором, причем датчик угла поворота моталки соединен с первым входом первой схемы совпадения и первым входом второй схемы совпадения, датчик нагрузки привода моталки соединен .с вторым входом первой схемы совпадения, первый датчик положения конца полосы соединен через инвертор с вторым входом второй схемы совпадения, второй датчик положения, конца полосы соединен с.третьим входом первой схемысовпадения и третьим входом второй схема совпадения , выход первой cxeNfj. совпадения соединен с входом первого счетчика, выход которого соединен .с первым выходом первого делителя, g выход которого является выходом сл с устройства, выход второй схемы совпадения соединен с входом второго счетчика, выход которого соединен с первым входом второго делителя, второй и третий входы которого соединены с первым и вторым задатчиками, а выход соединен с первым входом сумматора, второй вход которого соединен с третьим задатчиком, а о выход соединен с вторым входом первого делителя. 35 X со 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Beatson С., Cooper В | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Прокатка и прокатное оборудование | |||

| Экспресс-информация ВИНИТИ , 1971, 26, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для механической съемки листов асбестоцементного шифера с барабана папмашины рулонами | 1928 |

|

SU10603A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-01-23—Публикация

1983-02-11—Подача