Изобретение относится к прокатному производству, а именно к средствам автоматизации прокатного производства и может быть использовано на станах холодной прокатки.

Известно устройство для автоматической стабилизации толщины полосы на прокатном стане , содержащее нажимное устройство с блоком управления на входе, гидравлическое устройство распора клети с регулятбром давления жидкости на входе, прямой измеритель толщины полосы на выходе клети, прямой измеритель толщины полосы на входе в клеть, регулятортолщины по возмущению, датчик давления жидкости в цилиндрах гидравлического устройства распора клети, второй регулятор толТцины по отклонению, причем выход косвенного измерителя толщины полосы соединен соответственно с первым и вторым входами первого регулятора толщины по отклонению, выход которого соединен с входом ре- гулятора давления жидкости, выход прямого измерителя толщины полосы на входе в клеть соединен с входом регулятора толщины по возмущению, выход которого соединен с первым входом блока управления, второй вход блока управления соединен с выходом второго регулято ра толщины по отклонению, вход которого соединен с выходом датчика давления жидкости в цилиндрах гидравлического устройства распора клети

Однако это устройство не обеспечивает высотой точности регулирования толщины полосы на стане холодной прокатки, особенно на последних пропусках из трудно деформируемых сталей, когда эффективность регулирования нажимных устройств резко снижается.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для автоматической стабилизации толщины полосы на прокатном стане, содержащее толщиномеры, установленные на входе и выходе клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера, вычислитель расчетной длины полосы, стробирующийузел, узел задержки, сдвигающий регистр, вход первой ячейки которого соединен с выходом стро- бирующего узла, измерительные ролики на входе и выходе клети, первый и второй датчики импульсов, механически связанные с измерительными роликами соответственно на входе и выходе клети, счетчик, выход которого соединен с тактирующим входом сдвигающего регистра и через узел задержки - с управляющим выходом стробирующего узла, регулятора валков и натяжения, реверсивный счетчик, регистр, задатчик заданной длины полосы, при этом выход задатчиком заданной длины полосы соединен с выходом записи счетчика, счетный вход которого подсоединен к выходу второго датчика импульсов, вход вычислителя расчетной длины полосы соединен с выходом аналого-цифрового преобразователя, а

выход- с информационным входом строби- рующего узла, выход последней ячейки сдвигающего регистра соединен с входом записи реверсивного счетчика, счетный вход которого подсоединен к выходу первого датчика импульсов, стробирующий вход- к выходу счетчика, а выход - к информационному входу регистра, тактирующий вход которого подсоединен к выходу счетчика, выход регистра соединен с регуляторами

раствора валков и натяжения.

Это устройство работает .следующим образом. С начала значения относительного отклонения толщины полосы на входе в клеть, полученные АЦП от толщиномера, поступают на вычислитель. Определенные вычислителем значения расчетной длины передаются нэ информационный вход стробирующего узла. При этом счетчик отсчитывает число поступающих от датчика

импульсов, соответствующие заданной длине, и формирует тактирующий импульс, означающий окончание интервала измерения. При поступлении этого импульса одновременно на тактирующий сдвигающего регистра и регистра хранения и стробирующий вход реверсивного счетчика происходит передача из последней ячейки сдвигающего регистра значения Up, записанного в нее на предыдущем интервале

измерения по входу записи реверсивного

счетчика и перемещения значений Lip в

сдвигающем регистре на одни ячейку, riepe дача с выхода реверсивного счетчика на

вход регистра и с выхода последнего на

входы регуляторов раствора валков и натяжения результата отсчета импульсов, поступающих от датчиков импульсов за время выхода из очага деформации длины . Регулятор раствора валков вызывает переме0 щение нажимного механизма, а регулятор натяжения изменяет заднее натяжение полосы, направленные на уменьшение ее отклонения от заданной толщины.

В результате использования вустройст5 ве относительного значения отклонения толщины полосы на входе клети (3i AHi/AH2 вводят в вычислитель на каждом интервале измерения лишь одной величины 5i, выполнение вычислителем

лишь одной арифметической операции, реализующей путем табличного преобразования концов, и использования цепи для передачи обладающего транспортным запаздыванием сигнала от толщиномера на выходе клети для коррекции вычисления расчета длины повышается точность регулирования толщины полосы.

Однако это устройство не позволяет обеспечить требуемую точность регулирования толщины полосы в связи с недостаточным быстродействием каналов регулирования, причем на первых проходах, а также при прокатке полос из хрупких материалов наиболее эффективно использовать электрогидравлические нажимные устройства.

Целью изобретения является повышение точности регулирования толщины полосы при случайном измерении толщины полосы со случайной помехой.

Это достигается тем, что в известном устройстве для автоматической стабилизации толщины полосы на прокатном стане, содержащем два толщиномера, установленные на входе и выходе клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера, вычислитель расчетной длины полосы, вход которого соединен с выходом аналого-цифрового преобразователя, стро- бирующий узел, информационный вход которого соединен с выходом вычислителя расчетной длины полосы, узел задержки, сдвигающий регистр, вход первой ячейки которого соединен с выходом стробирую- щего узла, измерительные ролики на входе и выходе клети, первый и второй датчики импульсов, механически связанные с измерительным роликом соответственно на входе и выходе клети, счетчик, выход которого соединен с тактирующим входом сдвигающего регистра и через узел задержки - с управляющим входом стробмрующего узла, реверсивный счетчик, регистр, задатчик заданной длины полосы, выход которого соединен с входом записи счетчика, счетный вход которого соединен с выходом второго датчика импульсов выход последней ячейки сдвигающего регистра соединен с входом записи реверсивного счетчика,-счетный вход которого подсоединен к выходу первого датчика импульсов, стробирующий выход - к выходу счетчика, а выход - к информационному входу регистра, тактирующий вход которого подсоединен к выходу счетчика, выход регистра соединен с входом цифроа- налогового преобразователя, дополнительно введены три сумматора, два интегратора, электрогидравлический усилитель, беспоршневой гидравлический исполнительный механизм, расположенный между нажимным винтом и подушкой верхнего опорного валка, датчики скорости и положе5 ния, кинематически связанные с выходом беспоршневого гидравлического исполнительного механизма, датчик положения золотника электрогидравлического усилителя, датчик давления, причем выход первого

0 сумматора соединен с входом первого интегратора, выход которого соединен с первым входом первого сумматора, с первыми входами второго и третьего сумматоров, выход второго сумматора соединен с входом

5 второго интегратора, выход которого соединен со вторым сумматором, выход третьего сумматора соединен с входом электрогидравлического усилителя, выход которого со- единен с беспоршневым гидравлическим

0 исполнительным механизмом и с входами датчиков давления и положения, выходы которых соединены с третьим и четвертым входами третьего сумматора, пятый и шестой входы которого соединены с выходами

5 датчиков положения и скорости соответственно, входы которых соединены с выходами беспоршне-iorc гидравлического исполнительного механизма, третьи входы первого и второго сумматоров соединены с

0 выходом датчика положения, а четвертые входы - с выходом аналого-цифрового преобразователя.

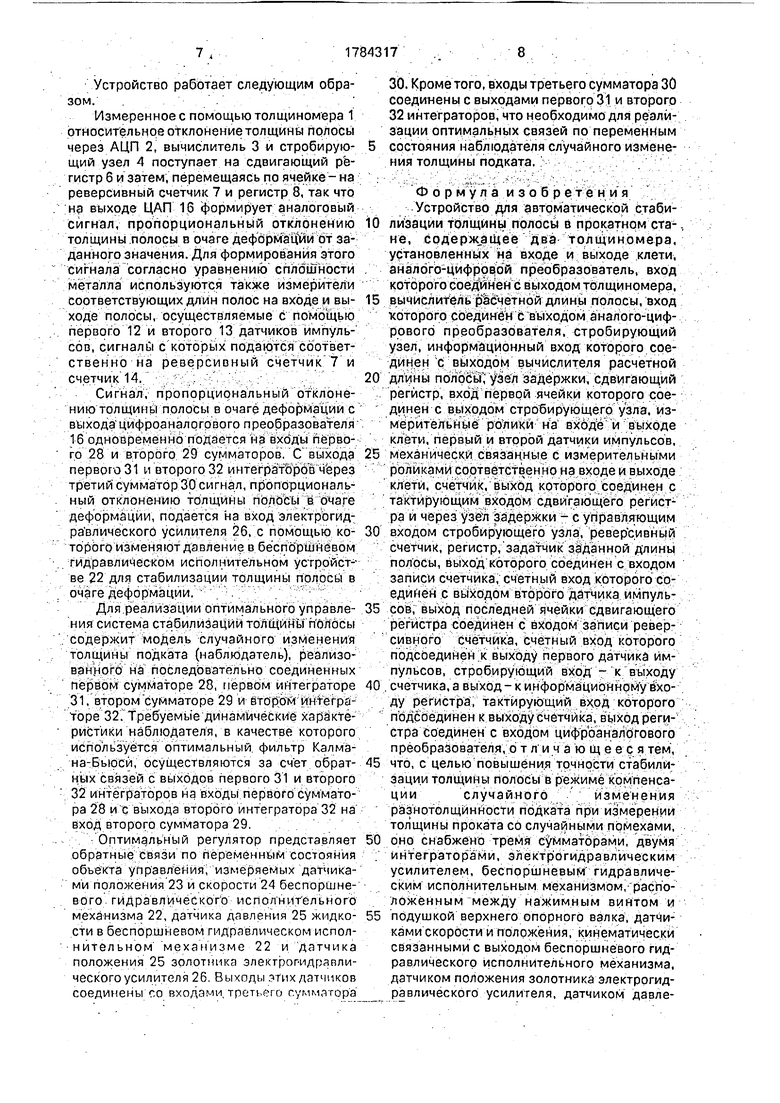

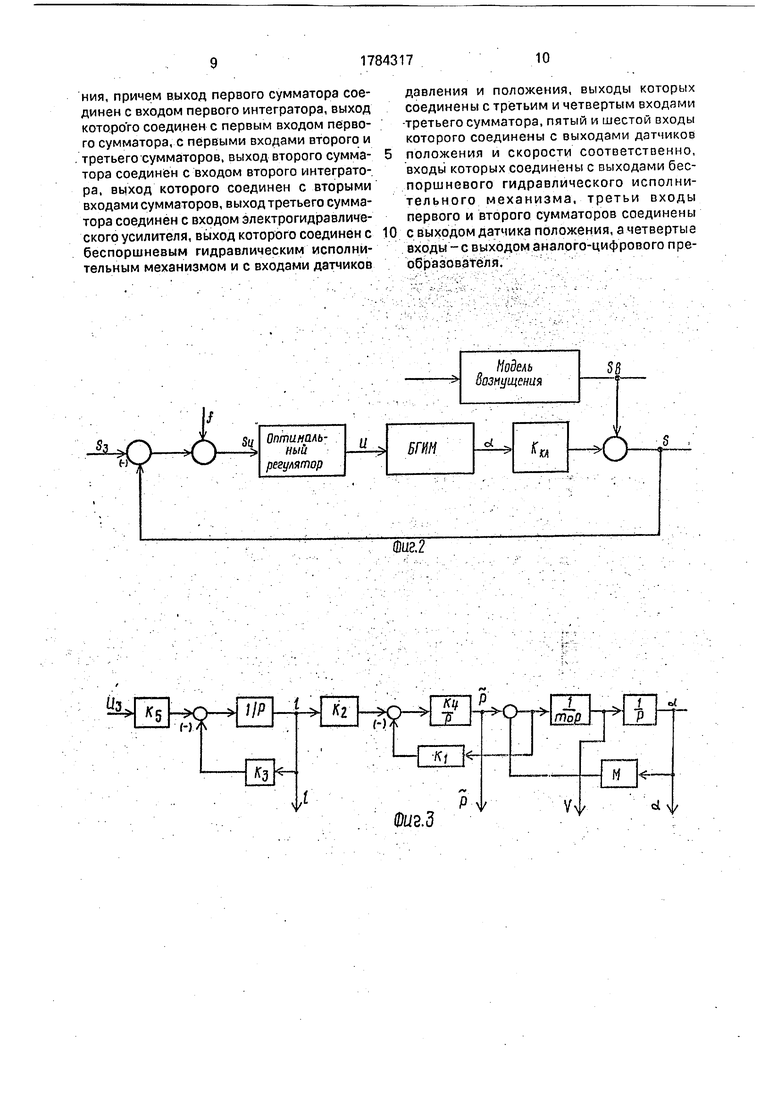

На фиг. 1-4 даны схемы предлагаемого устройства.

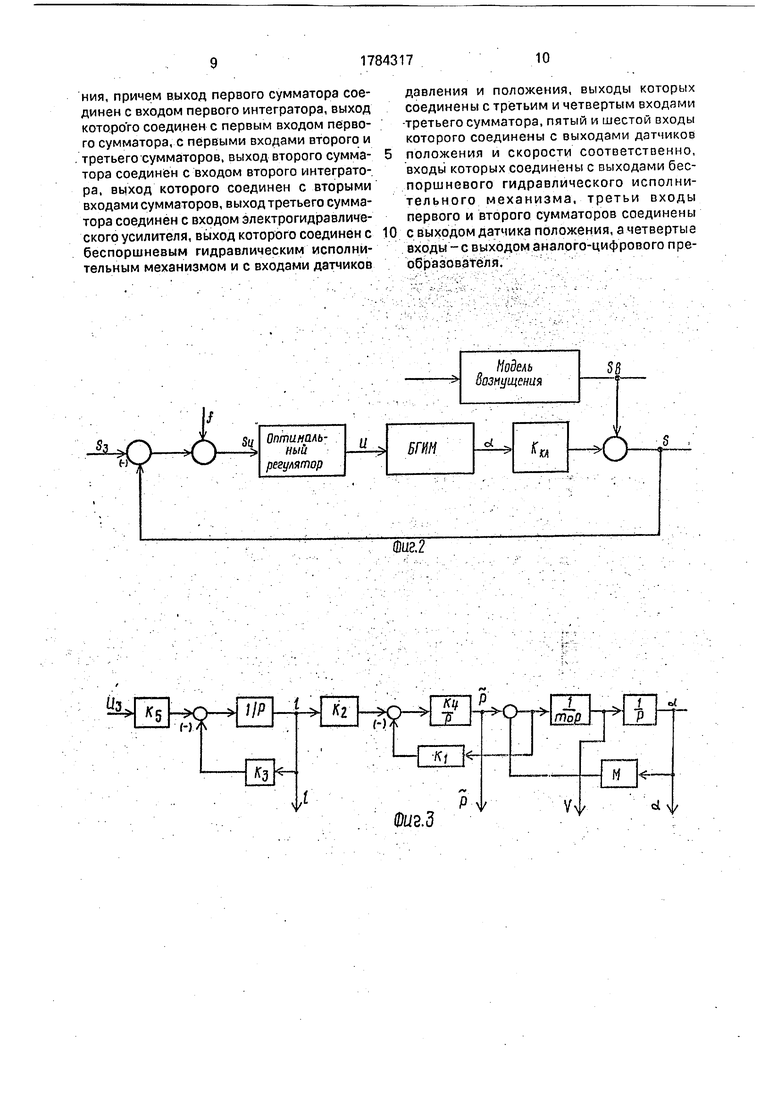

5 Устройство содержит толщиномзр 1. аналого-цифровой преобразователь (АЦП) 2, вычислитель 3 расчетной длины полосы на входе в клеть, стробирующий узел 4, узел 5 задержки, сдвигающий регистр 6, ревер0 сивный счетчик 7, регистр 8, измерительные ролики 9 и 10 соответственно на входе и выходе клети, частично охватываемые полосой 11, первый датчик 12 импульсов (ДИ), механически связанный с роликом 9, второй

5 датчик 13 импульсоо, механически связанный с роликсм 10, счетчик 14, задатчик 15 длины полосы цифроаналогового преобразователя (ЦАП) 16 на выходе, толщиномер 17 на выходе клети, разматывающий 18 и

0 наматывающий 19 механизмы, валки 20 и 21, беспоршневой гидравлический исполнительный механизм 22, датчики положения 23 и скорости 24 беспоршневого гидравлического исполнительного механизма, дат5 чик давления 25 жидкости в беспоршневом гидравлическом исполнительном механизме, электрогидравлический усилитель 26 датчиком положения 27 золотника, первый 28, второй 29 и третий 30 сумматоры, первый 31 и второй 32 интеграторы

Устройство работает следующим образом.

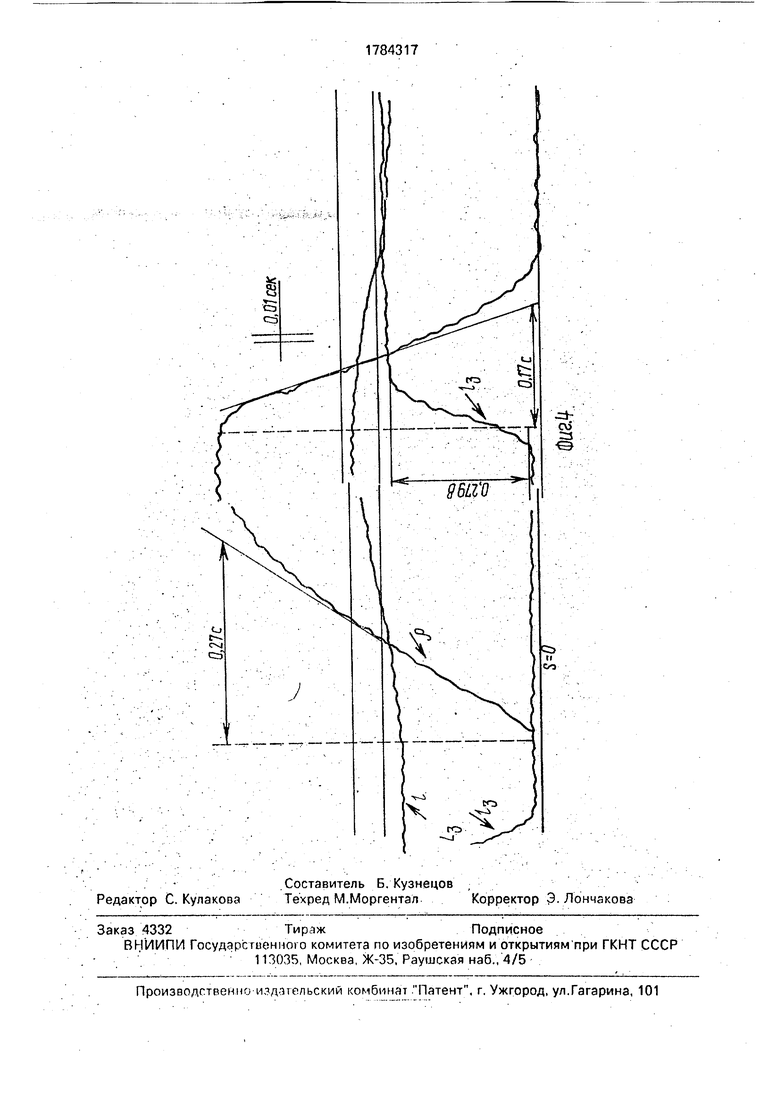

Измеренное с помощью толщиномера 1 относительное отклонение толщины полосы через АЦП 2, вычислитель 3 и стробирую- щий узел А поступает на сдвигающий регистр 6 и затем, перемещаясь по ячейке- на реверсивный счетчик 7 и регистр 8, так что на выходе ЦАП 16 формирует аналоговый сигнал, пропорциональный отклонению толщины полосы в очаге деформации от заданного значения. Для формирования этого сигнала согласно уравнению сплошности металла используются также измерители соответствующих длин полос на входе и выходе полосы, осуществляемые с помощью первого 12 и второго 13 датчиков импульсов, сигналы с которых подаются соответственно на реверсивный счетчик 7 и счетчик 14.

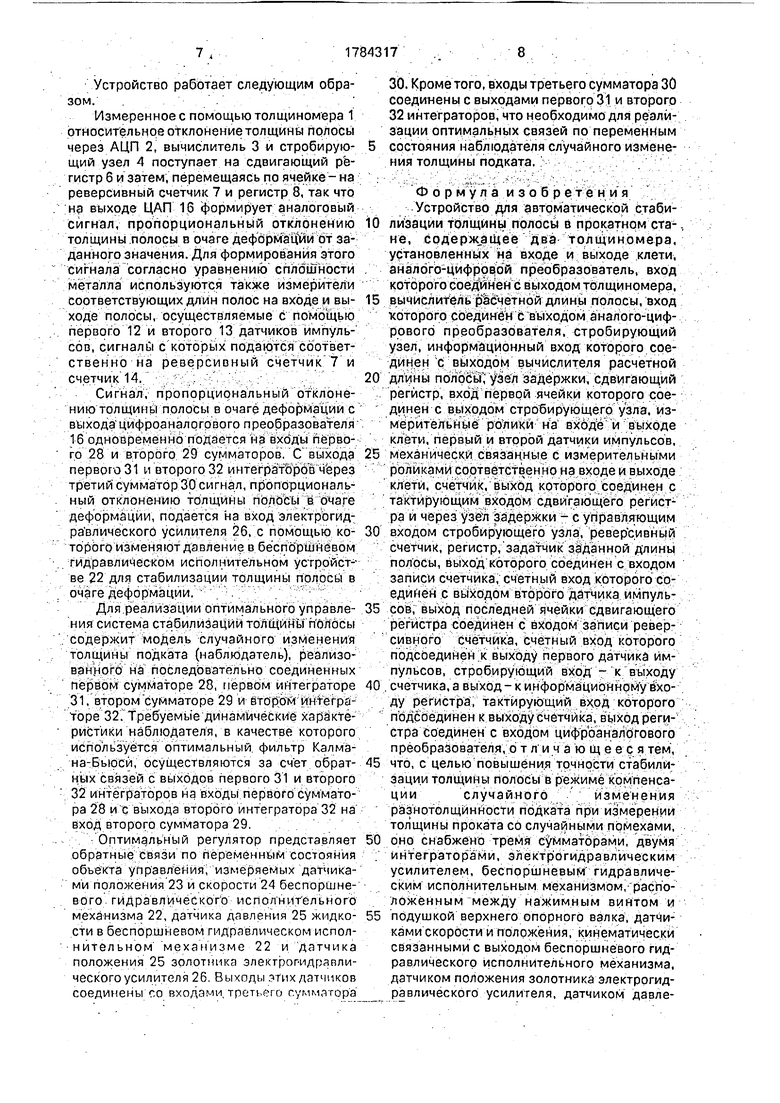

Сигнал, пропорциональный отклонению толщины полосы в очаге деформации с выхода цифроаналогового преобразователя 16 одновременно подается на входы первого 28 и второго 29 сумматоров, С выхода первого 31 и второго 32 интеграторов через третий сумматор 30 сигнал, пропорциональный отклонению толщины ПОЛОСУ в очаге деформации, подается на вход электрогид- ра влического усилителя 26, с помощью которого изменяют давление в беспоршневом гидравлическом исполнительном усгройст-- ве 22 для стабилизации толщины полосы в очаге деформации.

Для реализации оптимального управления система стабилизации толщины полосы содержит модель случайного изменения толщины подката (наблюдатель), реализованного на последовательно соединенных первом сумматоре 28, первом интеграторе 31, втором сумматоре 29 и втором интеграторе 32. Требуемые динамические характеристики наблюдателя, в качестве которого используется оптимальный фильтр Калма- на-Быоси, осуществляются за счет обратных связей с выходов первого 31 и второго 32 интеграторов на входы первого сумматора 28 и с выхода второго интегратора 32 на вход второго сумматора 29.

Оптимальный регулятор представляет обратные связи по переменным состояния объекта управления, измеряемых датчиками положения 23 и скорости 24 беспоршневого гидравлического исполнительного механизма 22, датчика давления 25 жидкости в беспоршневом гидравлическом испол- нительном механизме 22 и датчика положения 25 золотника электрогидравли- ческогоусилителя 26 Выходы -mix датчиков соединены -о входами треного гумма гора

30. Кроме того, входы третьего сумматора 30 соединены с выходами первого 31 и второго 32 интеграторов, что необходимо для реализации оптимальных связей по переменным состояния наблюдателя случайного изменения толщины подката.

Формула изобретения Устройство для автоматической стабилизации толщины полосы в прокатном стане, содержащее два толщиномера, установленных на входе и выходе клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера,

вычислитель расчетной длины полосы, вход хоторого соединён с выходом аналого-цифрового преобразователя, стробирующий узел, информационный вход которого соединен с выходом вычислителя расчетной

длины полосы, узел задержки, сдвигающий регистр, вход первой ячейки которого соединен с выходом стробирующего узла, измерительные ролики на входе и выходе клети, первый и второй датчики импульсов,

механически связанные с измерительными роликами соответственно на входе и выходе клети, счетчик, выход которого соединен с тактирующим входом сдвигающего регистра и через узел задержки - с управляющим

входом стробирующего узла, ревер сивный счетчик, регистр, задатчик заданной длины полосы, выход которого соединен с входом записи счетчика, счетный вход которого соединен с выходом второго датчика импульсов, выход последней ячейки сдвигающего регистра соединен с входом записи реверсивного счетчика, счетный вход которого подсоединен к выходу первого датчика импульсов, стробирующий вход - к выходу

счетчика, а выход - к информационному входу регистра, тактирующий вход которого подсоединен к выходу счетчика, выход регистра соединен с входом цифроаналогового преобразователя, отличающееся тем,

что, с целью повышения точности стабилизации толщины полосы в режиме компенсациислучайногоизмененияразнотолщинности подката при измерении толщины проката со случайными помехами,

оно снабжено тремя сумматорами, двумя интеграторами, электрогидравлическим усилителем, беспоршневым гидравлическим исполнительным механизмом, расположенным между нажимным винтом и

подушкой верхнего опорного валка, датчиками скорости и положения, кинематически связанными с выходом беспоршневого гидравлического исполнительного механизма, датчиком положения золотника электрогидравлического усилителя, датчиком давления, причем выход первого сумматора соединен с входом первого интегратора, выход которого соединен с первым входом первого сумматора, с первыми входами второго и третьего сумматоров, выход второго сумматора соединен с входом второго интегратора, выход которого соединен с вторыми входами сумматоров, выход третьего сумматора соединен с входом электрогидравлического усилителя, выход которого соединен с беспоршневым гидравлическим исполнительным механизмом и с входами датчиков

0

давления и положения, выходы которых соединены с третьим и четвертым входами третьего сумматора, пятый и шестой входы которого соединены с выходами датчиков положения и скорости соответственно, входы которых соединены с выходами беспоршневого гидравлического исполнительного механизма, третьи входы первого и второго сумматоров соединены с выходом датчика положения, а четвертые входы-с выходом аналого-цифрового преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Шифровое устройство для измерения толщины материала в процессе непрерывной прокатки | 1977 |

|

SU682299A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки | 1989 |

|

SU1678478A1 |

| Устройство для измерения толщины полосы в процессе прокатки | 1976 |

|

SU662181A1 |

| Устройство автоматического регулирования толщины полосы на непрерывном прокатном стане | 1987 |

|

SU1435347A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

Использование: прокатное производство, автоматическое управление. Сущность изобретения: толщиномеры 1, 17, АЦП 2, выделитель расчетной длины полосы на входе, клеть 3, стробирующий узел 4, узел 5 задержки, сдвигающий регистр б, реверсивный счетчик 7, регистр 8, измерительные ролики 9,10, датчики импульсов 12,13, счетчик 14, задатчик длины полосы, ЦАП 16, гидравлический 22, датчик 24 скорости, датчик 23 положения, датчик 25 давления жидкости, электрогидравлический усилитель 26/ датчик 27 положения золотника, сумматоры 28-30, два интегратора. 4 ил. (/«- СП Ч 00 4 00

Sti

Us.

Модель Возмущения

S-l-

-О

| Филатов А.С., Зайцев А.П., Смирнов А.А | |||

| Автоматические системы стабилизации толщины полосы при прокатке | |||

| М.: Металлургия, 1982 | |||

| Патент США N 3636743, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство автоматического регулирования толщины полосы на стане холодной прокатки | 1977 |

|

SU768511A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-05-17—Подача