О 1чЭ

Изобретение относится к порошковой металлургии, в частности к способу получения составных изделий из железографитового материала.

Известен способ изготовления составных изделий, заключающийся в раздельном прессовании и спекании деталей, их последующем соединении горячим прессованием через промежуточный порошкообр азный слой 1.

Недостатками известного способа являются трудоемкость и сложность технологии.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ изготовления составных изделий из железографитового материала, заключающийся в том, что раздельно прессуют и спекают охватываемую и охватывающую части изделия, а после сборки изделия осуществляют термическую обработку в порошкообразном сплаве сормайт C2J.

Недостатками известного способа являются низкая прочность соединения высокая трудоемкость процесса.

Цель изобретения - повьлпение прочности соединения и снижение трудоемкости процесса.

Поставленная цель достигается тем, что согласно способу изготовления составных изделий из железографитового материала, включаюиему раздельное прессование охватывающей и охватываемой частей изделия, их сборку и спекание, охватываемую часть изделия прессуют из материала, содержащего 0,5-8 вес.% порошка литого твердого сплава на основе железа марки сормайт.

Введение в состав материала охватываемой части изделия порошка сплава сормайт, кроме образования физичеркого контакта за счет разницы в коэффициентах термического расширения, приводит к объемному взаимодействию путем развития охватывания соединяемых деталей по поверхности контакта за счет диффузионного взаимодействия частиц сормайта, находящихся на внешней образующей поверхности охватываемой детали с железографйтовой поверхностью охватывающей детали, что обеспечивает высокую прочность соединения.

При спекании собранных прессовок происходит интенсивное диффузионное взаимодействие на контактных поверхностях, т.е. поверхностя;х соприкосновения охватываемой и охватывающей деталей между частицами сплава сормайт и железографитом. В результате реакционно-химического взаимодействия хрома, содержащегося в частицах

сплава на поверхности охватываемой детали и углерода материала охваты вающей детали, образуется избыточная фйза карбидов хрома, которая выделяется по границе контакта, диффузионно, проникая вглубь охватывающей детали, тем самым залечивая последнюю и повышая прочность соединения.

Способ осуществляют следующим образом.

0 П р и м е р . Из смеси железного порошка ПЖ4КЗ ГОСТ 9849-74 (97%/ с порошком графита ТКБ ГОСТ 4440-73 (2%) и порошком сплава сормайт ПГС-1 ГОСТ 31448-75 (Сг- 25-31%,

с Ni 3 - 5%, Fe 54 - 65%, 5i 2,8 4,2%, Mnl,5%, С 2,5 - 3,3%) прессуют при удельном давлении 600 МПа охватываемую втулку наружным диаметром 20Дд41 внутренним - 12 мм, высотой 30 мм. Охватывающую втулку

0

поессуют из смеси железного порошка ПЖ4МЗ (98%)и графита ТКБ (2%), наружный диаметр 25 мм, внутренний 20 + 0,01 мм и высота 20 мм.

Затем детали собирают в изделие

5 путем установки охватываемой детали

в охватывающую и спека1дт при 1000 °С ,в течение 3ч.

На полученных таким образом образцах определяют величину усилия, не0 обходимого для выпрессовки охватываемой детали из охватывающей.

По известному способу из смеси железного порошка ПЖ4МЗ (98 %) и порошка графита ТКБ (2%) прессуют

5 детали изделия с размерами, аналогичными указанным. Затем прессовки спекают в среДе водорода при 1080°С 1,5 ч, проводят механическую обработку посадочных мест соединяемых

д деталей, сборку изделия и термичес, кую обработку собранного изделия в порошковой смеси, содержащей 70% сплава сормайт, 29% шамота и 1% хлористого аммония.

Усилие распрессовки деталей сос5тавного изделия, полученного известным способом составляет 1250 кг. Прочность соединений деталей при получении изделий предложенным способом при следующемколичестве вве0 денной добавки сплава сормайт,%: 0,2; 0,5; 2,0; 6,0; 8,0; 9,0, соответственно равна, кг: 825; 1134; 2140; 2360; 2385; 2080. При введении более 8% сормайта на поверхнос5 ти изделия появляется сетка микротрещин вследствие резкого возрастания сил упругост1Г-1 оследействия.

Данные о трудоемкости изгртовлеQ ния составных порошковых изделий

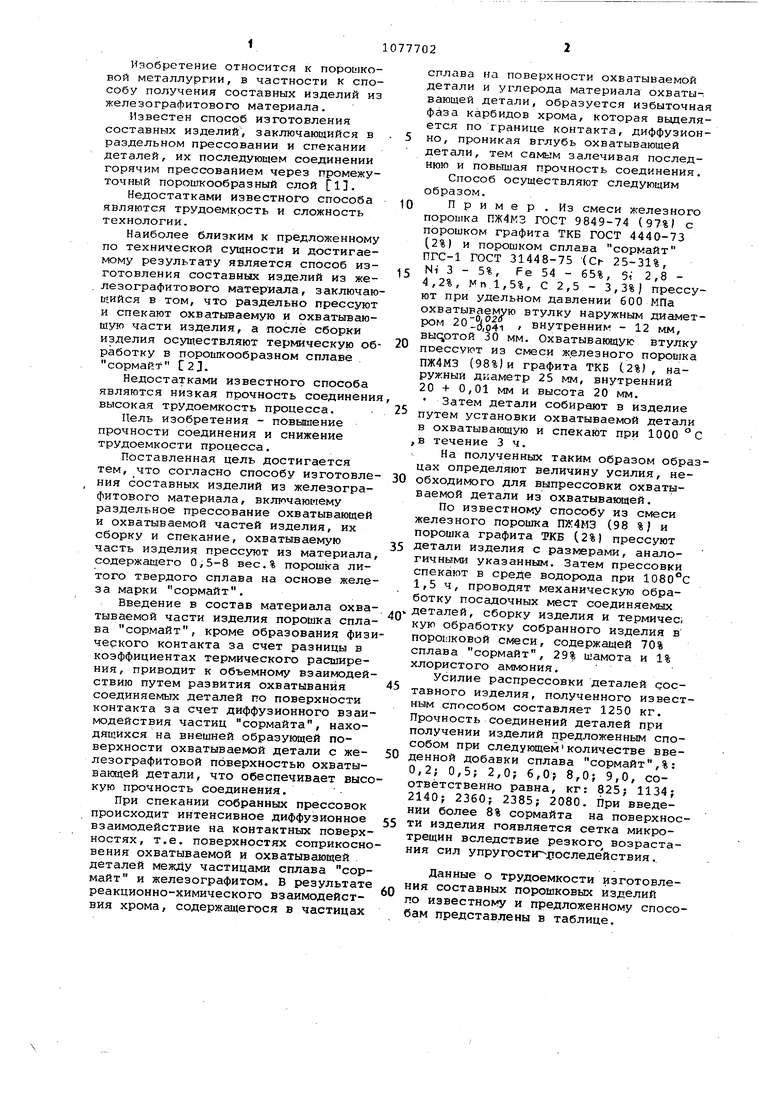

по известному и предложенному способам представлены в таблице. Известный Предлагае8,2 мый Операция отсутствует

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2198070C2 |

| Способ изготовления распылителя форсунки | 1979 |

|

SU872034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| Способ изготовления спеченных составных железомедно-графитовых изделий | 1985 |

|

SU1323235A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОГРАФИТОВОГО МАТЕРИАЛА, включающий раздельное прессование охватывающей и охватываемой частей изделия, их сборку и спекание, отличающийся тем, что, с целью повышения прочности соединения и снижения трудоемкости процесса, охватываемую часть изделия прессуют из материала, содержащего 0,5-8 вес,% порошка литого твердого сплава на основе железа марки сормайт.

Как следует из полученных данных, использование предложенного способа изготовления составных порошковых

изделий позволяет снизить трудоемкость процесса в 1,6 раза и повысить прочность соединения в 1,8 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| D, 1973, 2, Авторское свидетельство СССР № 831367, кл, В 22 F 7/06, 1979, | |||

Авторы

Даты

1984-03-07—Публикация

1982-02-15—Подача