н

vj

Изобретение относится, к порошковой металлургии, в частности к получению порошков у-окиси железа для рабочего слоя носителя магнитной записи.

Известен способ получения игольчатых кристаллов j-OKHCH железа путем высокотемпературного восстановления моногидрата окиси железа в присутствии алифатической кислоты при 350-420 С с последующим окислением полученного продукта при повышенной температуре ClJНедостатками этого способа являются невысокое значение коэрцитивной силы и высокое значение копирэффекта в магнитной ленте.

Наиболее близким к предлагаемому по технической сущностии и достигаемому результату является способ получения игольчатой у-окиси железа путем высокотемпературного восстановления моногидрата окиси железа при 550-650 °С в присутствии.алифатической кислоты с числом углеродных атомов 10-25 с последующим окислением полученного продукта при 250 280 °С t2.

Однако известный способ характеризуется недостаточной высокой износостойкостью магнитной ленты.

Цель изобретения - повышение износостойкости магнитной ленты.

Поставленная цель достигается тем, что согласно способу получения игольчатой 9 -окиси железа, включающему осаждение окиси железа из раст вора при рН 13-14 и последующую термическую обработку полученного порошка при 550-650 °С, перед термообработкой порошок обрабатывают О,1-0,15%-ным раствором серной кислоты или 2-2,5%-ным раствором сернокислого аммония при 16-20 ® С.

Приме . .Получение игольчатых магнитных частиц-у-окиси железа известным способом.

В реактор емкостью 12 м заливают 2 м раствора едкого кали с концентрацией 440 + 10 г/л и прибавляют б м раствора сернокислого железа с концентрацией 126 + 2 г/л ё атмосфере азота. Избыток едкого кали после осаждения 40 г/л, рН 13,5. Содержимое реактора подогревают до 50-55°С и подают воздух со скоростью 30 м /ч при непрерывном перемешивании со скоростью 250 об/мин.

Окончание процесса окисления фиксируют по изменению окислительновосстановительного потенциала, величина которого изменяется от 900 мВ до - 100 мВ.

В суспензию прибавляют 15 кг стеариновой кислоты и перемешивают 2 ч. Свежеприготовленную суспензию гетита перекачивают на пресс-фильтр, где промывают водой от ионов 504 ч избЫ

тка щелочи. При этом рН водной вытяжки из пигмента составляет 9,5. Вес порошка на фильтре 500 кг. Термообработку полученного порошка осуществляют путем высокотемператур ного восстановления моногидрата окиси железа при 550-650 .

Пример 2. Получение магнитных частиц у-окиси железа предложенным способом.

0 Порошок, полученный в соответствии с примером 1, обрабатывают 2,5 м 0,1-0,15%-ного раствора серной кислоты при 2 О с. После обработки рН водной вытяжки из пигмента 5 составляет 3,5. Термообработку полученного пdt)oшкa проводят по способу, описанному в примере 1.

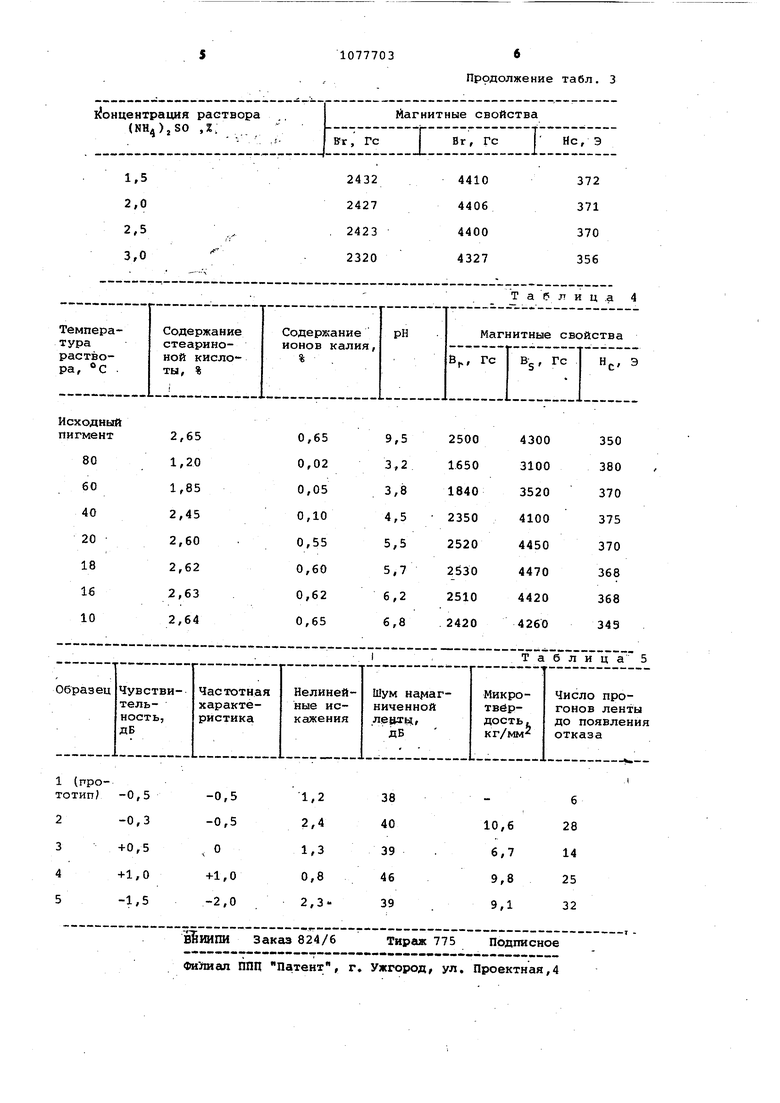

Зависимость магнитных свойств порошка от концентрации серной кисло0 ты приведена в табл. I.

Влияние концентрации серной кисло ты и величины рН на свойства магнитных лент приведено в табл. 2.

Примерз. Гетит, полученный 5 в соответствии с примером 1, обраба;тывают 2,5 м 2,5%-ного раствора ( с величиной рН 5,5 при 16° С. После обработки рН водной вытяжки из пигмента составляет 7,5.

Термообработку полученного моногидрата окиси железа проводят по примеру 1.

Пример 4. Гетит, полученный в соответствии с примером 1, обрабатывают 2,5 м 2%-ного раствора

5 (NH),., SOjj. Значение рН полученного раствора (f)2 составляет 2,5, температура раствора 18 ° С. После , промывки рН водной вытяжк-и из пигмента составляет 6,0. Термообработ0 ку данного пигмента проводят по примеру 1.

Пример 5. Гетит, полученный в соответствии с примером 1, обрабатывают по режиму примера 4,

5 только температура обрабатываемого раствора составляет 40с. Термообработку полученного гетита проводят по режиму примера 1.

Зависимость магнитных свойств

Q порошка J. -окиси железа от концентрации сернокислого аммония приведены в табл. 3.

Выбор температуры обработки железоокисного пигмента серной кислотой

5 или сернокислым аммонием (1Б-20 CJ обосновывается тем, что исходный пиг мент содери ит 2-3% стеариновой кислоты, которая в процессе термообработки играет роль восстановителя,

0 и 0,5-1% ионов калия, которые придают магнитному поретпку термостабильность. При повышенных температурах обработки пигмента стеариновая кислота и ионы калия частично вымыва5 ются. Влияние температуры обработки пигмента на свойства порошказ окиси железа приведены в табл. 4. На игольчатых магнитных частицах, полученных.по способам, описанным в примерах 1-5, изготовлены образцы магнитных лент. Степень отверж даемости рабочего слоя магнитной ленты определяют химическим способом по величине экстракции, по величине микротвердости и количеству прогонов в лентопротяжном тракте. Основные рабочие характеристики образцов магнитных лент приведены в табл. 5. Из приведенных примеров видно, что предложенный способ получения игольчатой у-окиси железа позволяет получить магнитные ленты с высокой износостойкостью (число прогонов ленты до появления отказа составляет 14-32 вместо б у лент, на которые нанесена игольчатая -окись железа, полученная по известному способу). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1983 |

|

SU1148835A1 |

| Способ получения игольчатой гамма-окиси железа для изготовления магнитных носителей | 1982 |

|

SU1089052A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1982 |

|

SU1030315A1 |

| КОМПОЗИЦИОННЫЙ СОРБИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2313387C2 |

| Способ получения железоокисныхпигМЕНТОВ и СульфАТОВ щЕлОчНыХ ME-ТАллОВ | 1979 |

|

SU804679A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ОКСИДА ЖЕЛЕЗА(III) | 2012 |

|

RU2501737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА | 2012 |

|

RU2489358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТИТОВ | 2019 |

|

RU2780863C2 |

) СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОЙ у-ОКИСИ ЖЕЛЕЗА, включающий осаждение окиси железа из раствора при рН 13-14 и послед тсщую термообработку полученного порошка при 550-650 ° С, отличающийся тем, что, с целью повыотения износостойкости магнитной ленты, перед термообработкой порошок обрабатывают 0,1-0,15 %-ным раствором серной кислоты или 2-2,5%-ным раствором сернокислого аммония при 16-20 °С. S

4,5

7,5 .

6,0. 3,5 3,0

5,7 2,5

5,6 1,0

2,5 0,5

1,5

0,5

1,0

10

-0,5

1,2

20

20

1,2

1,4

22

-2,8

е

4

-3,6

Таблица 3

4420

370 4415 374

1 (проПродолжение табл. 3

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газовый двухтактный двигатель внутреннего сгорания с кривошипно-камерной продувкой | 1950 |

|

SU91017A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения игольчатой - ОКиСи жЕлЕзА | 1979 |

|

SU835962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1982-08-11—Подача