Изобретение относится к технологии получения железоокисных магиитных материалов, используемых для изготовления магнитных носителей, и может найти применение в химико-фотографической промышленности.

Известен способ получения игольчатой -г -окиси железа для изготовления магнитных носителей, включающий взаимодействие водных растворов соли двухвалентного железа и аммиака, оки|ления полученной гидрозакиси желе. за кислородсодержащим газом, обработку образовавшихся частиц моногидрата окиси железа гидроокисью при рН 5,0-5,5)оканчивая процесс при рН 7,0-7,3, и последующую термообработку с получением игольчатой gf -окиси железа С ВОднако указанный способ не позволяет получать Г-окись железа с высокими показателями магнитных свойств и магнитные носители, изготовленные на ее основе, имеют неудовлетворительные элект роакустические показатели.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения игольчатой 3 -окиси железа для изготовления магнитных носителей включающий взаимодействие воднь1Х растворов соли двухвалентного железа и гидроокиси до получения суспензии гидрозакиси железа концентрации 2080 г/л, окисление последней кислородсодержащим газом со скоростью 0,1-0,2 г-ион Fed 1)/л.ч при 0-24 С, последовательную обработку образовавшихся частиц моногидрата окиси железа гидроокисью при -20-60 С до рН 10-12 и ПАВ на основе жирной кислоты, отмывку при рН 8,0-9,5,восстановление при 30-б50с и окисление при 300-550С: моногидрата окиси же.леза 2.

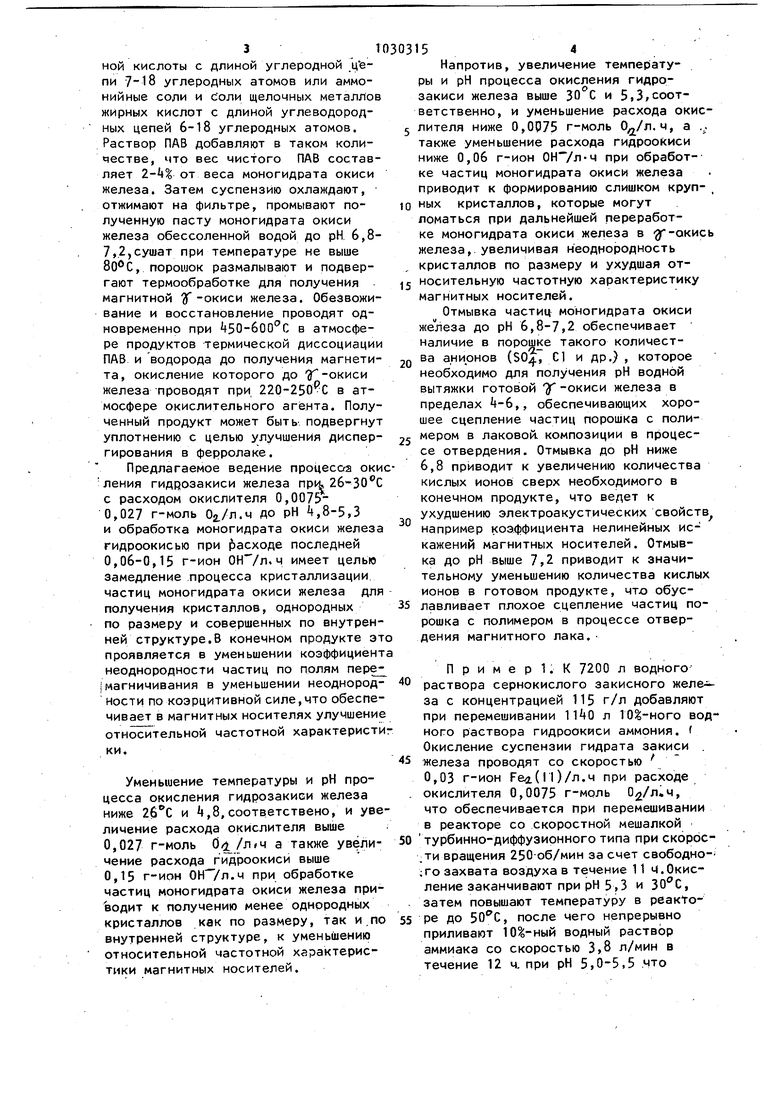

Однако продукт, полученный известным способом, не обеспечивает достаточно внсоких значений относительной частотной характеристики магнитных носителей (равной около i дб ) из-за неоднородности частиц -окиси железа по размеру, а следовательно, по коэрцитивной силе (26,30 кА/м).

Цель изобретения - увеличение относительной частотной характеристики магнитных носителей за счет повышения однородности продукта.

Поставленная цель достигается тем, что согласно способу получения игольчатой 2 -окиси железа для изготовления, магнитных носителей, , 5 включающему взаимодействие водных растворов соли двухвалентного железа и гидроокиси, окисление полученной гидрозакиси железа, последовательную обработку образовавшихся частиц моногидрата окиси железа гидроокисью и поверхностно-активным веществом и последующую отмывку, обезвоживание, восстановление и окисление моногидрата окиси железа, окисление гидро5 закиси железа ведут при гб-ЗО С с расходом окислителя 0,00750,027 г-моль 0,/л.ч до рН Д ,8-5,3, а обработку частиц моногидрата окиси железа гидроокисью осуществляют

Q при расходе последней О,Об- , 0,15 г-ион .ч.

.Кроме того, для окисления гидрозакиси железа используют воздух. При этом отмывку частиц моно- гидрата окиси железа ведут до рН 6,8г7,2.

Способ.осуществляют следующим образом.

В реактор синтеза с водным раствором соли двухвалентного железа приливают рассчитанное количество водного раствора гидроокиси, обеспечивающее осаждение в виде гидрата закиси железа 5-70% соли при концентрации суспензии 45-60 г/л. Реакционную смесь выдерживают в течение 1 ч при перемешивании, а затем вводят окислитель, например воздух с расходом 0,0075-0,027 г-моль ,. ч, тем самым обеспечивают скорость окисления 0,03-0,09 г-ион . Ре 2:/л.ч, и процесс ведут до рН ,8-5,3 после чего проводят обра.ботку частиц моногидрата окиси-железа при 0-50°С раствором гидроокиси с расходом 0,06-0,15 г-ион , обеспечивающем рН среды 5,0-5,5 и скорость роста кристаллов моногидрата окиси железа 1-18 А /мин до исчезновения ионов Ре(М).

По окончании указанного процесса рН суспензии доводят до 7,$-8,5, температуру повышают до 55-б5 С и, не прекращая перемешивания, в суспензию вводят подогретый до 80-90 0

раствор поверхностно-активного вещества СПАВ), в качестве которого могут быть использованы, например, триметаноламиновые соли алкилфосфорной кислоты с длиной углеродной цепи 7-18 углеродных атомов или аммонийные соли и соли щелочных металлов жирных кислот с длиной углеводородных цепей 6-18 углеродных атомов. Раствор ПАВ добавляют в таком количестве, что вес чистого ПАВ составляет 2-4 от веса моногидрата окиси железа. Затем суспензию охлаждают, отжимают на фильтре, промывают полученную пасту моногидрата окиси железа обессоленной водой до рН. 6,87,.2,сушат при температуре не выше , порошок размалывают и подвергают термообработке для получения магнитной -окиси железа. Обезвоживание и восстановление проводят одновременно при 50-600 С в атмосфере продуктов термической диссоциации ПАВ и водорода до получения магнетита, окисление которого до 3 -окиси железа-проводят при 220-250 0 в атмосфере окислительного агента. Полученный продукт может быть- подвергнут уплотнению с целью улучшения диспергирования в ферролаке. Предлагаемое ведение процессга оки ления гидрозакиси железа npt 2б-30 С с расходом окислителя 0,00750,027 г-моль 02./Л.Ч до рН ,8-5,3 и обработка моногидрата окиси железа гидроокисью при расходе последней 0,06-0,15 г-ион OH/л, ч имеет целью замедление процесса кристаллизации частиц моногидрата окиси железа для получения кристаллов, однородных по размеру и совершенных по внутренней структуре.В конечном продукте эт проявляется в уменьшении коэффициент неоднородности частиц по полям пере |магничивания в уменьшении неоднородности по коэрцитивной силе, что обеспечивает в магнитных носителях улучшение относительной частотной характеристи ки. Уменьшение температуры и рН процесса окисления гидрозакиси железа ниже 2бС и ,8,соответствено, и уве личение расхода окислителя выше 0,027 г-моль 0-1/л ч а также увеличение расхода гидроокиси выше 0,15 г-ион .ч при обработке частиц моногидрата окиси железа приводит к получению менее однородных кристаллов как по размеру, так и,по внутренней структуре, к уменьшению относительной частотной характеристики магнитных носителей. Напротив, увеличение температуи рН процесса окисления гидропроцесса окисления закиси железа выше 30 С и 5i3 соответственно, и уменьшение расхода окислителя ниже 0,0075 г-моль . ч, а ... также уменьшение расхода гидроокиси ниже 0,06 г-ион при обработке частиц моногидрата окиси железа приводит к формированию слишком круп- ных кристаллов, которые могут ломаться при дальнейшей переработке моногидрата окиси железа в -gr-окись железа, увеличивая неоднородность кристаллов по размеру и ухудшая относительную частотную характеристику магнитных носителей. Отмывка частиц моногидрата окиси железа до рН 6,8-7,2 обеспечивает наличие в порошке такого количества анионов (SO, С и др.) , которое необходимо для получения рН водной вытяжки готовой У -окиси железа в пределах -6,, обеспечивающих хорошее сцепление частиц порошка с полимером в лаковой, композиции в процессе отвердения. Отмывка до рН ниже 6,8 приводит к увеличению количества кислых ИОНОВ сверх необходимого в конечном продукте, что ведет к ухудшению электроакустических свойств например коэффициента нелинейных искажений магнитных носителей. Отмывка до рН выше 7,2 приводит к значительному уменьшению количества кислых ионов в готовом продукте, что обуславливает плохое сцепление частиц порошка с полимером в процессе отвердения магнитного лака. ПримерТ.К 7200 л водного раствора сернокислого закисного желе за с концентрацией 115 г/л добавляют при перемешивании 1140 л 10%-ного водного раствора гидроокиси аммония. Окисление суспензии гидрата закиси . железа проводят со скоростью 0,03 г-ион (Гl)/л.ч при расходе окислителя 0,0075 г-моль ,ч, что обеспечивается при перемешивании в реакторе со скоростной мешалкой турбинно-диффузионного типа при скорости вращения 250 об/мин за счет свободного захвата воздуха в течение 11 М.Окисление заканчивают при рН 5,3 и , затем повышают температуру в peaKtoре до , после чего непрерывно приливают 10%-ный водный раствор аммиака со скоростью л/мин в течение 12 ч. при рН 5,0-5,5 .что

обеспеуивает скорость роста кристаллов 1 А /мин. По окончании указанной обработки добавлением водного раствора аммиака доводят рН до ) нагревают суспензию до 60 С, вводят 200 л водного раствора ПАВ - стеарата натрия, подогретого до BS°C, перемешивают в течение 1ч, охлаждают суспензию при перемешивании до , фильтруют ее и промывают /)о рН промывной воды 6,8. Сушку пасты ведут в вакуум-сушилках при . После размола порошок подвергают термообработке во вращающейся печи. Обезвоживание и восстановление проводят при в атмосфере продуктов разложения ПАВ и водорода, а окисление проводят д токе воздуха при 220°С, .

П р и мер 2. Условия осуществле ния способа аналогичны примеру 1, но процесс окисления гидрозакиси железа ведут при до рН ,8 с расходом окислителя 0,027 г-моль 02./Л. ч что обеспечивает скорость окисления гО,09 г-ион Fe(l1)/л. ч, обработку частиц моногидрата окиси железа гидроокисью аммония ведут при расходе последнего 0,15 г-ион ОНУл.ч (скорость роста кристаллов составляет 18 А /мин), в качестве ПАВ используют гексадецилфосфат триэтаноламина, кристаллы моногидрата окиси железа промывают до рН 7,2.

П р и м е р 3. Условия осуществления способа аналогичны примеру 1,, но процесс окисления ведут при до рН 5,0 с расходом окислителя 0,02 г-моль ,ч, обеспечивающий скорость окисления 0,046 г-ион Fe(ll) /л,,ч, обработку частиц моногидрата окиси железа гидроокисью .аммония ведyt при расходе последнего 0,1 г-ион ОН,/л,, м (скорость роста кристаллов составляет 10 А /мин), в качестве ПАВ используют додецилфосфат три- этаноламина, кристаллы моногидрата окиси железа промывают до рН 7,0.

Свойства образцов З -окиси железа, полученной по предлагаемому и известному способам и свойства ме(.гнитных носителей, изготовленных с использованием этихпродуктов, приведены в-таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1983 |

|

SU1148835A1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| Способ получения игольчатой гамма-окиси железа для изготовления магнитных носителей | 1982 |

|

SU1089052A1 |

| Способ получения игольчатой гамма-окиси железа для носителей магнитной записи | 1987 |

|

SU1493617A1 |

| Способ получения игольчатой @ окиси железа для изготовления магнитных носителей | 1981 |

|

SU1036456A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ a-FeOOH | 1973 |

|

SU397218A1 |

| Способ получения магнитной окиси железа | 1978 |

|

SU861322A1 |

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| Способ получения игольчатой @ -окиси железа | 1982 |

|

SU1077703A1 |

| Способ приготовления зародыша для непосредственной кристаллизации красной окиси железа | 1981 |

|

SU1713891A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОЙ Т -ОКИСИ ЖЕЛЕЗА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ НОСИТЕЛЕЙ включающий взаимодействие, водных растворов соли двухвалентного железа и гидроокиси, окисление полученной гидрозакиси железа, последователь-нуй обработку образовавшихся частиц моногидрата окиси железа гидроокисью и поверхностно-активным ве- ществЬй и последующую отмывку, обезвоживание, восстановление и окисле ние моногидрата окиси железа, отличающийся тем, что, с целью увеличения относительной частотной характеристики магнитных носителей за счет повышения однородности продукта, окисление гидрозакиси железа ведут при 2б-30 С с расходом окислителя 0,,027 г-моль до рН t,8-5,3, а обработку частиц моногидрата окиси железа гидроокисью осуществляют при расходе последней 0,06-0,15 г-ион ОН Ул..ч. 2.Способ по П.1, о т л и ч. а ю(Л щ с я тем, что для окисления гидрозакиси железа используют воздух, 3.Способ по па. 1 и 2 о т л и чающийся тем, чт отмывку частиц моногидрата окиси железа вё- дут до рН 6,8-7,2. с о САЭ ел

Авторы

Даты

1983-07-23—Публикация

1982-02-17—Подача