о

00

Изобретение относится к устройствам для обработки металлов резанием и может быть применено для обработки длинномерных деталей типа прутка.

Известен бесцентровый токарный станок-автомат, предназначенный для обработки длинномерных деталей типа прутка, шпиндель которого оснащен устройством подачи и фиксации обрабатываемого прутка, представлягацим собой подающую втулку, в наклонных прорезях которой установлены зажимные кулачки (толкатели, контактирующие с поверхностью копира радиальных перемещений и имеющие возможность осевого перемещения совместно с подающей втулкой. При этом рабочие поверхности зажимных кулачков захватывают и перемещают подаваемый пруток при вращающемся шпинделе 1 .

Недостатком известного станка является прерывистый характер движе ния подаваемого прутка, что значительно ухудшает условия резания, снижая точность и чистоту обработав ной поверхности, а также производительность оборудования.

Целью изобретения является повышение точности и производительности оборудования путем обеспечения непрерывной равномерной подачи прутка

Поставленная цель достигается тем, что в бесцентровотокарном станке для обработки длинномерных деталей типа прутка, содержащем установленный на станине шпиндельный узел с приводом, оснащенный устройством подачи и зажима прутка, выполненным в виде подвижной втулки, в наклонных прорезях которой установлены с возможностью перемещения в осевом и радиальном направлениях толкатели с зажимными кулачками, каждый из которых имеет возможность взаимодействовать одним концом с копиром радиального перемещения, а другим с подаваемым прутком, шпиндельный узел оснащен дополнительным копиром возвратно-поступательных перемещений зажимных кулачков, выполненным в виде замкнутой винтовой поверхности, с которой взаимодействуют боковые поверхности толкателей.

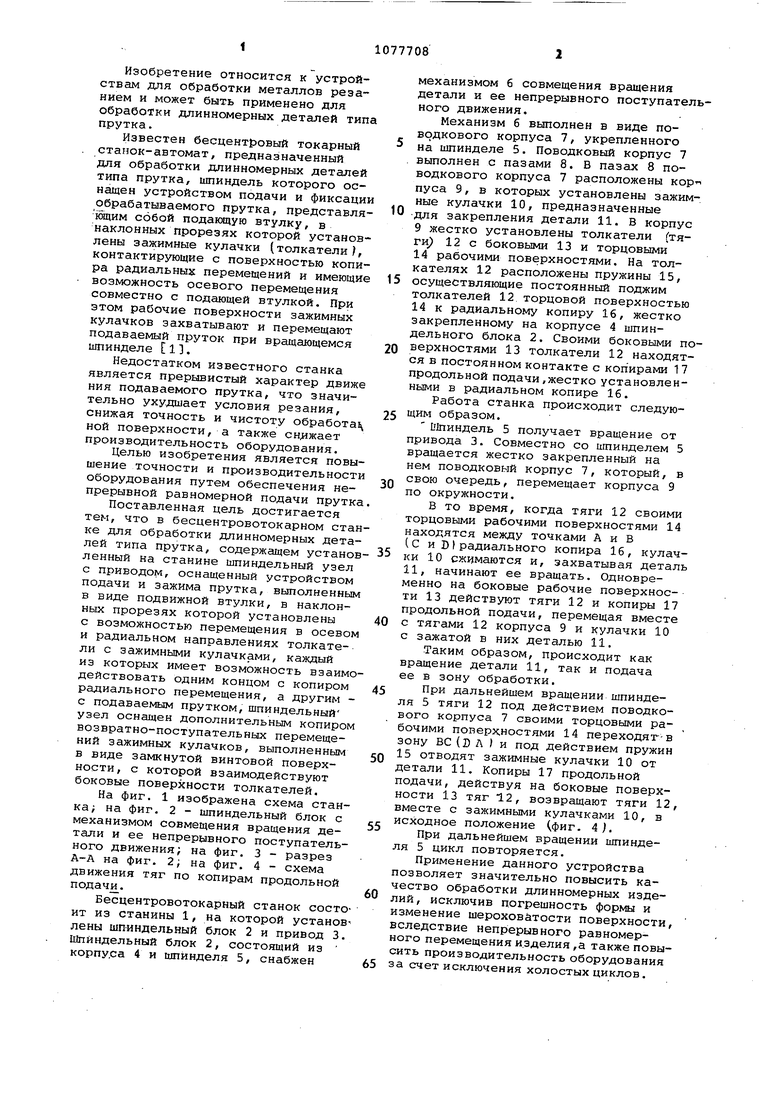

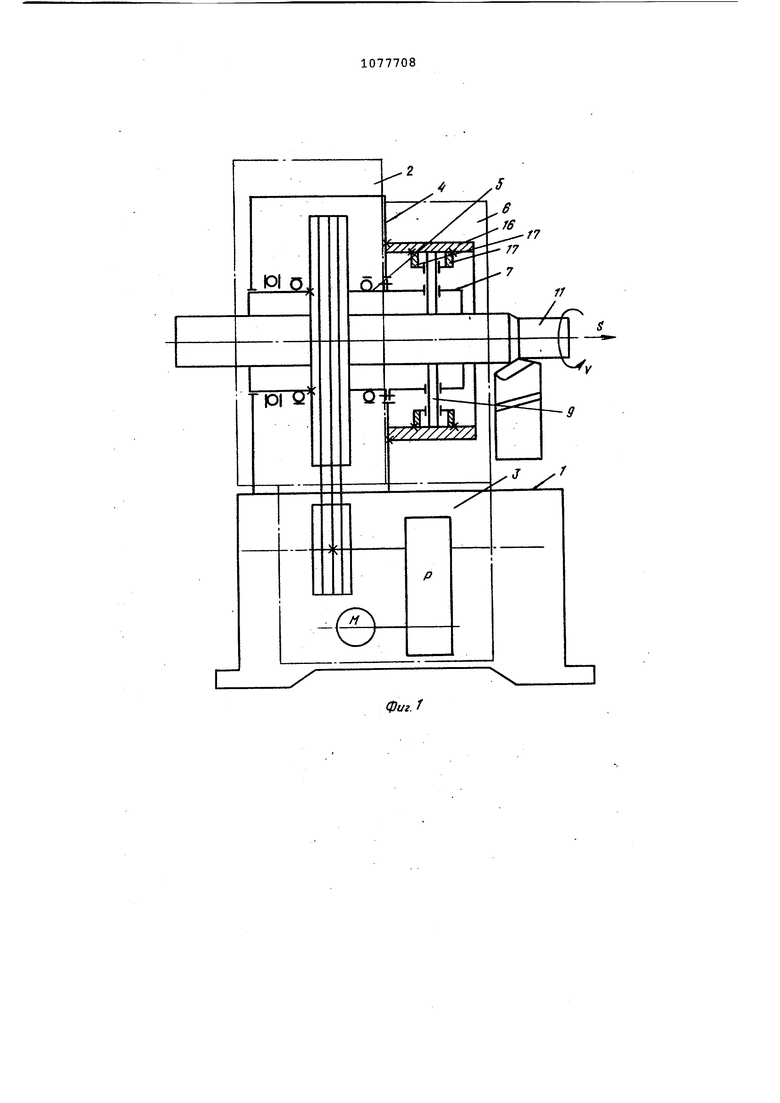

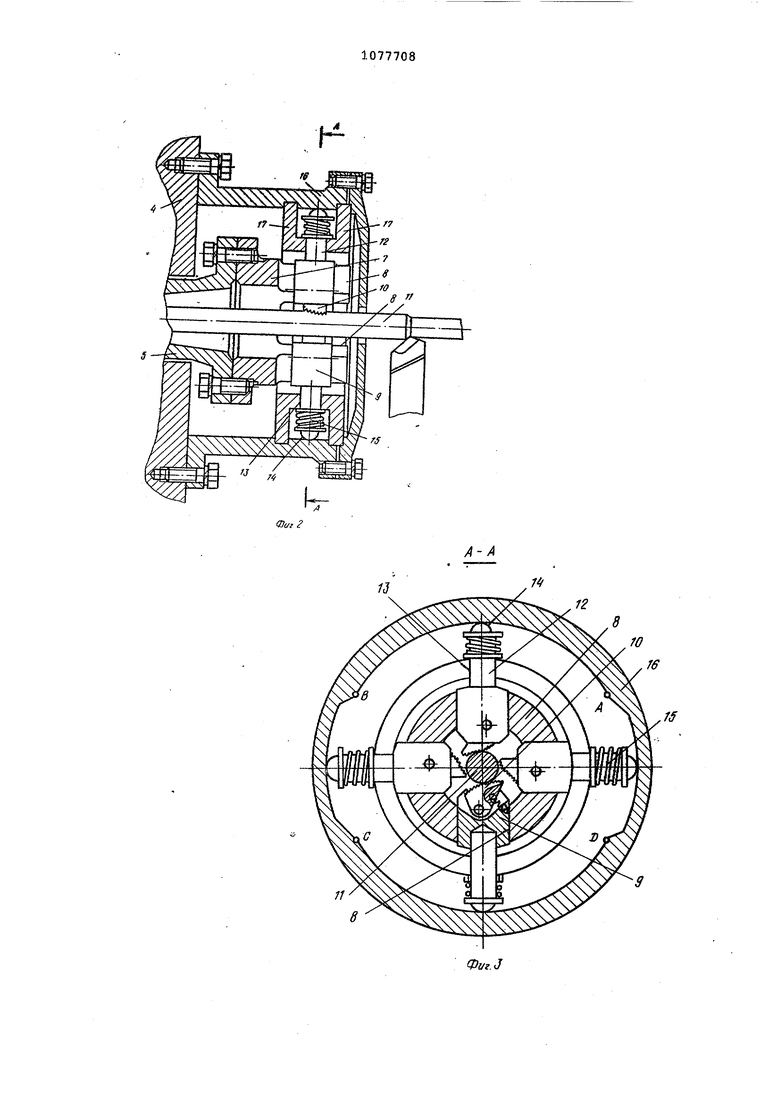

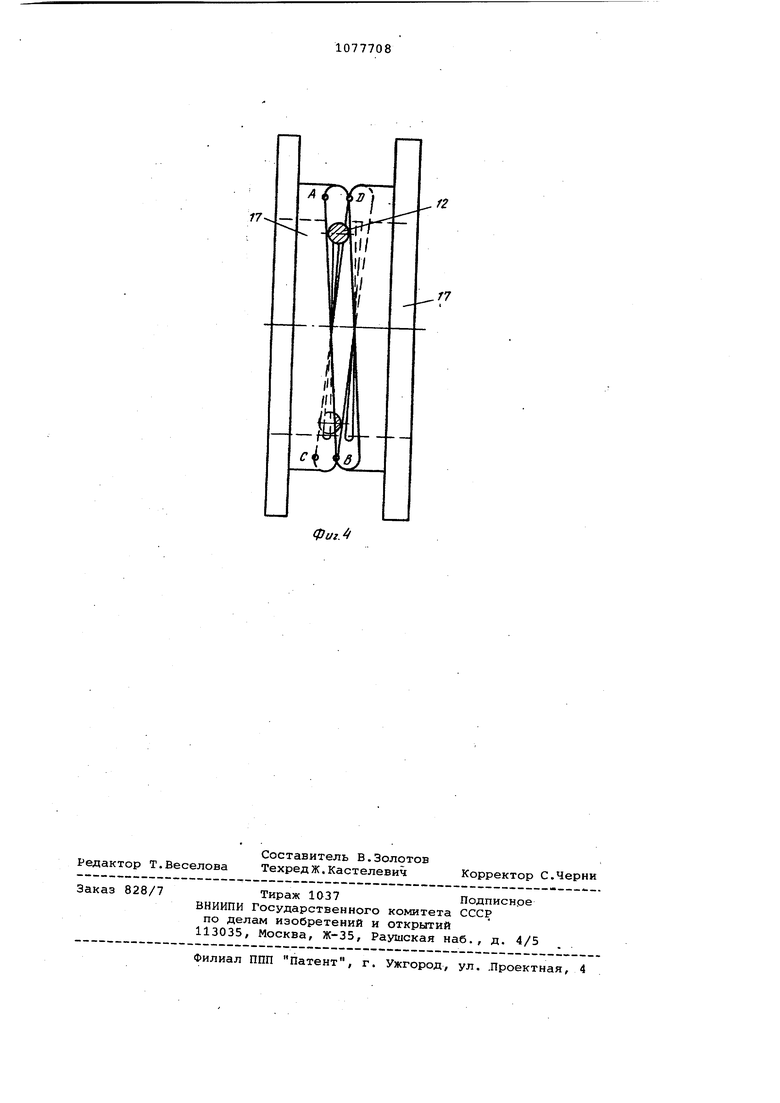

На фиг. 1 изображена схема станка; на фиг. 2 - шпиндельный блок с механизмом совмещения вращения детали и ее непрерывного поступательного движения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема движения тяг по копирам продольной подачи.

Бесцентровотокарный станок состоит из станины 1, на которой установ лены шпиндельный блок 2 и привод 3. Шпиндельный блок 2, состоящий из корпу.са 4 и шпинделя 5, снабжен

механизмом б совмещения вращения детали и ее непрерывного поступательного движения.

Механизм б выполнен в виде поводкового корпуса 7, укрепленного

на шпинделе 5. Поводковый корпус 7 выполнен с пазами 8, В пазах 8 поводкового корпуса 7 расположены кор пуса 9, в которых установлены зажимные кулачки 10, предназначенные

для закрепления детали 11. В корпус 9 жестко установлены толкатели (тяги 12 с боковыми 13 и торцовыми 14 рабочими поверхностями. На толкателях 12 расположены пружины 15,

осуществляющие постоянный поджим толкателей 12 торцовой поверхностью 14 к радиальному копиру 16, жестко закрепленному на корпусе 4 шпиндельного блока 2. Своими боковыми поверхностями 13 толкатели 12 находятся в постоянном контакте с копирами 17 продольной подачи,жестко установленными в радиальном копире 16.

Работа станка происходит следующим образом.

Пйиндель 5 получает вращение от привода 3. Совместно со шпинделем 5 вращается жестко закрепленный на нем поводковый корпус 7, который, в

свою очередь, перемещает корпуса 9 по окружности.

В то время, когда тяги 12 своими торцовыми рабочими поверхностями 14 находятся между точками А и В (С и Dfрадиального копира 16, кулачки 10 сжимаются и, захватывая деталь 11, начинают ее вращать. Одновременно на боковые рабочие поверхности 13 действуют тяги 12 и копиры 17 продольной подачи, перемещая вместе

с тягами 12 корпуса 9 и кулачки 10 с зажатой в них деталью 11,

Таким образом, происходит как вращение детали 11, так и подача ее в зону обработки.

При дальнейшем вращении шпинделя 5 тяги 12 под действием поводкового корпуса 7 своими торцовыми рабочими поверхностями 14 переходят-в зону ВС (D Л I и под действием пружин

15 отводят зажимные кулачки 10 от детали 11. Копиры 17 продольной подачи, действуя на боковые поверхности 13 тяг 12, возвращают тяги 12, вместе с зажимными кулачками 10, в исходное положение (фиг. 4).

При дальнейшем вращении шпинделя 5 цикл повторяется.

Применение данного устройства позволяет значительно повысить качество обработки длинномерных издеЛИЙ, исключив погрешность формы и изменение шероховатости поверхности, вследствие непрерывного равномерного перемещения изделия,а также повысить производительность оборудования

за счет исключения холостых циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель бесцентрово-токарного станка для обработки длинномерных деталей | 1989 |

|

SU1808469A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Металлорежущий станок для обработки отверстий | 1987 |

|

SU1570855A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Станок для вибрационного накатывания | 1976 |

|

SU653097A1 |

БЕСЦЕНТРОВОТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ТИПА ПРУТКА, содержащий установленный на станине шпиндельный узел с приводом, оснащенный устройством подачи и зажима прутка, выполненным в виде подвижной втулки, в наклонных прорезях которой установлены ( ЬйЬ«й01ЖА I с возможностью перемещения в осевом и радиальном направлениях толкатели с зажимными кулачками, каждый из которых имеет возможность взаимодействовать одним концом с копиром радиальной подачи, а другим - с подаваемым прутком, отличающийся тем, что, с целью повышения точности обработки производительности оборудования путем обеспечения непрерывной равномерной подачи прутка, шпиндельный узел оснащен дополнительным копиром возвратно-поступательных перемещений зажимных кулачков, выполненным в виде замкнутой винтовой поверхности, с которой взаимодействуют боковые поверхности толкателей. (Л

12

8

Ю

Г6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для затяжки резьбовых соединений | 1989 |

|

SU1752532A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-03-07—Публикация

1982-11-26—Подача