Изобретение относится к станкостроению и может быть использовано для точной обработки внутренних поверхностей длинномерных цилиндрических деталей, в том числе при выполнении ремонтных работ.

Цель изобретения - повышение точности за счет обеспечения надежного базирования инструментальной головки при ее перемещении относительно обрабатываемой детали и повышение удобства обслуживания за счет возможности выполнения наладки станка в удобной для оператора зоне.

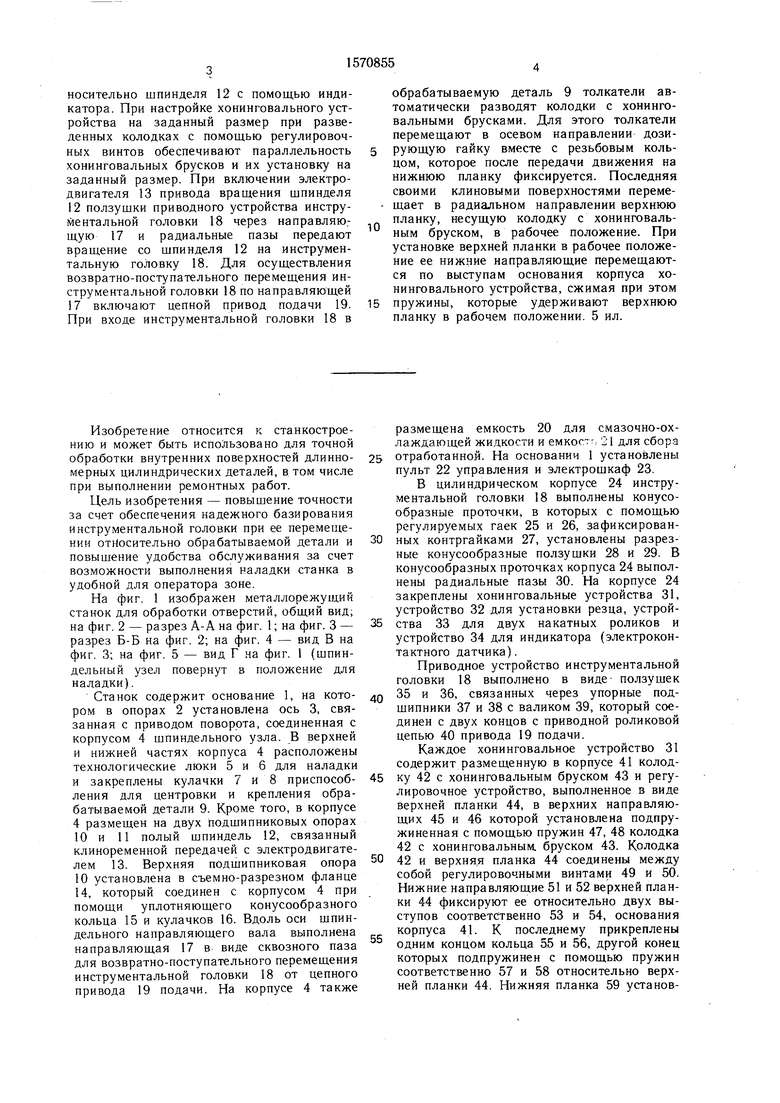

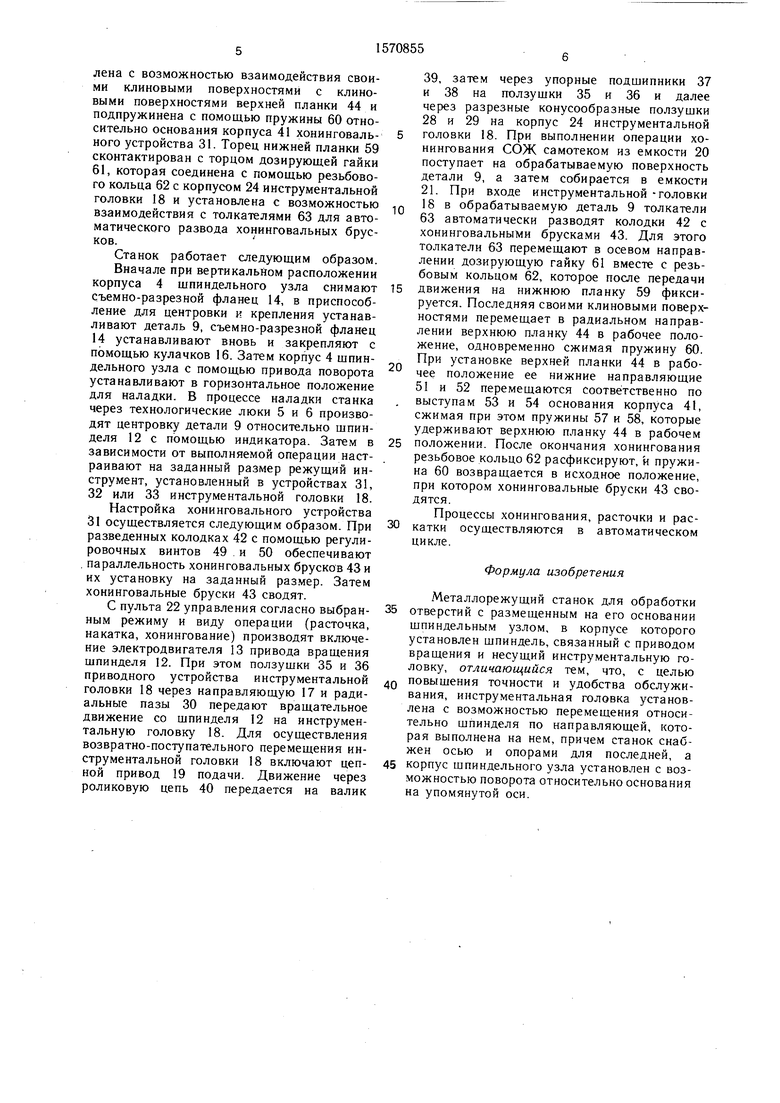

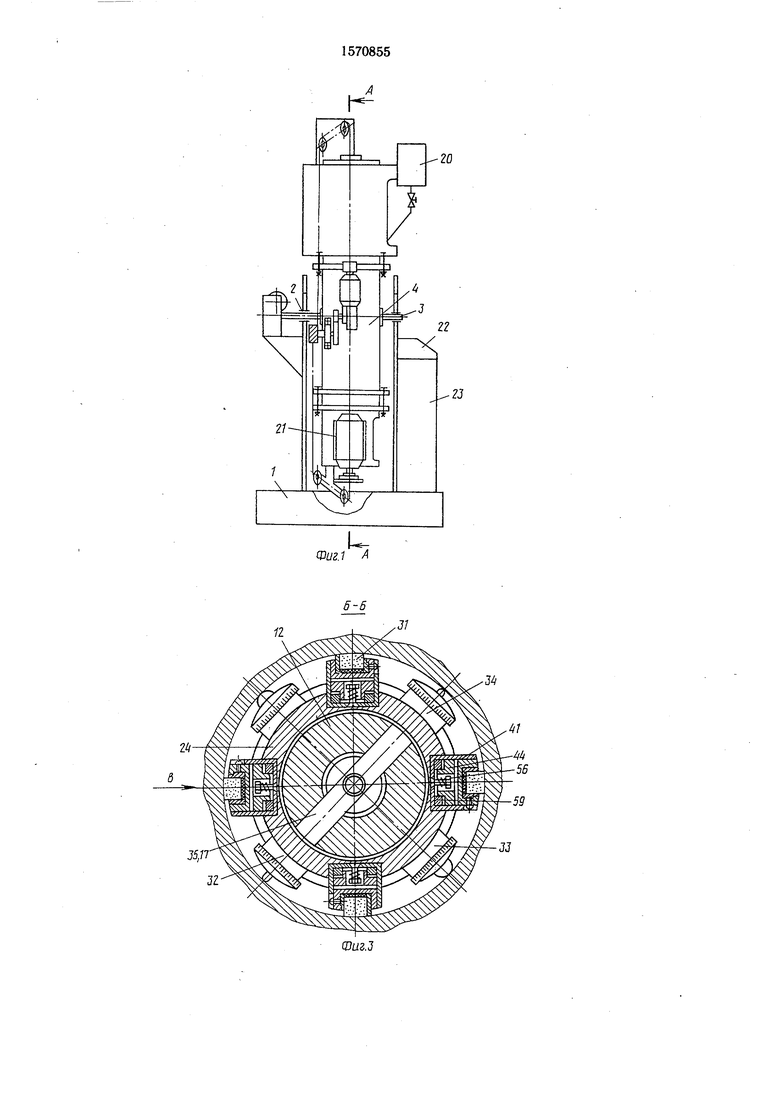

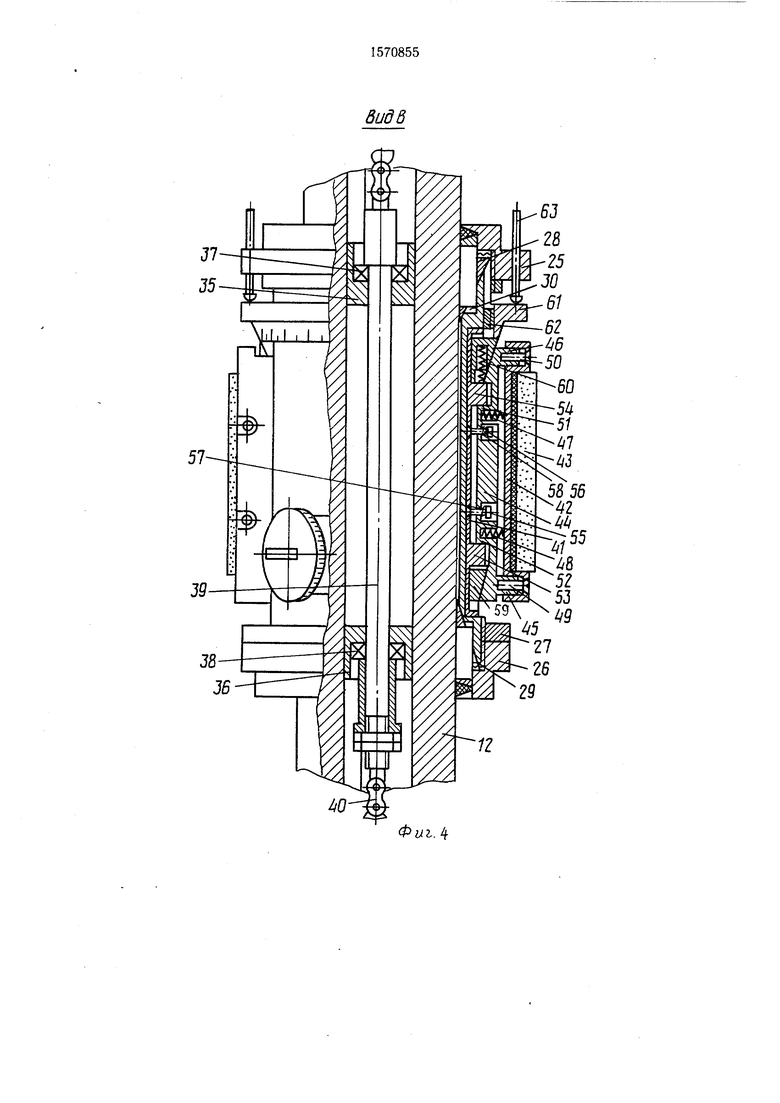

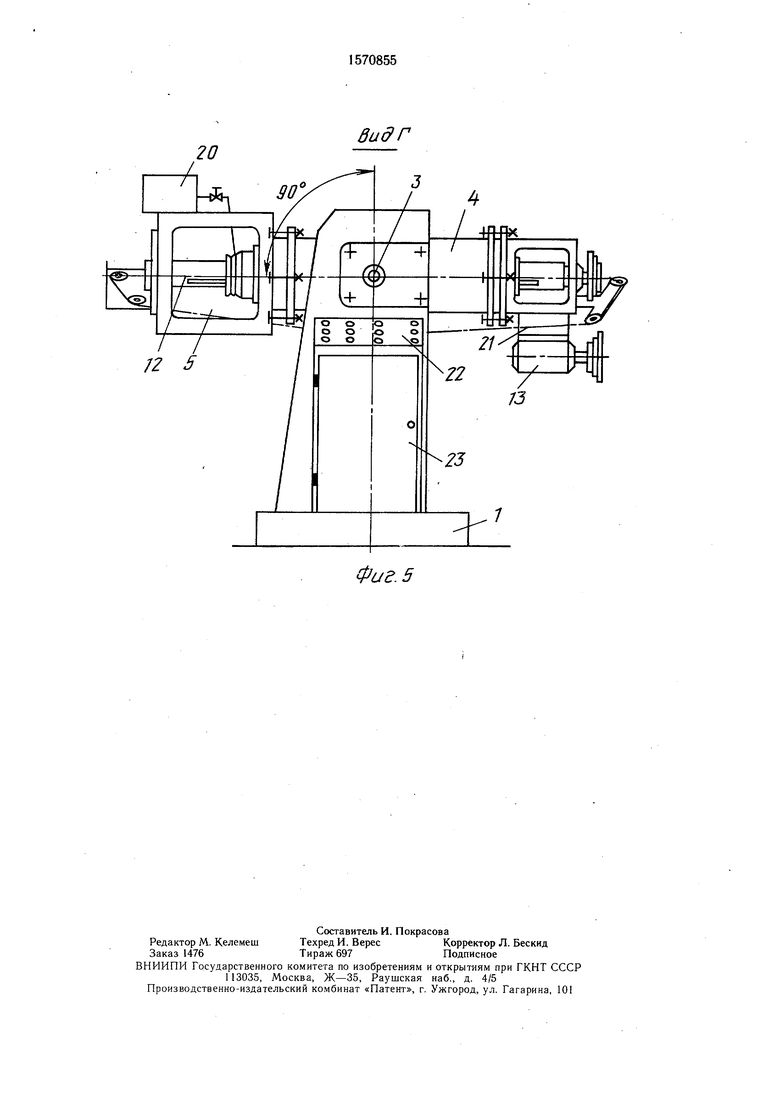

На фиг. 1 изображен металлорежущий станок для обработки отверстий, общий вид, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - вид Г на фиг. 1 (шпиндельный узел повернут в положение для наладки).

Станок содержит основание 1, на котором в опорах 2 установлена ось 3, связанная с приводом поворота, соединенная с корпусом 4 шпиндельного узла. В верхней и нижней частях корпуса 4 расположены технологические люки 5 и 6 для наладки и закреплены кулачки 7 и 8 приспособления для центровки и крепления обрабатываемой детали 9. Кроме того, в корпусе 4 размещен на двух подшипниковых опорах 10 и 11 полый шпиндель 12, связанный клиноременной передачей с электродвигателем 13. Верхняя подшипниковая опора 10 установлена в съемно-разрезном фланце 14, который соединен с корпусом 4 при помощи уплотняющего конусообразного кольца 15 и кулачков 16. Вдоль оси шпиндельного направляющего вала выполнена направляющая 17 в виде сквозного паза для возвратно-поступательного перемещения инструментальной головки 18 от цепного привода 19 подачи. На корпусе 4 также

размещена емкость 20 для смазочно-ох- лаждающей жидкости и емког- 21 для сборз

5 отработанной. На основании 1 установлены пульт 22 управления и электрошкаф 23.

В цилиндрическом корпусе 24 инструментальной головки 18 выполнены конусообразные проточки, в которых с помощью регулируемых гаек 25 и 26, зафиксирован0 ных контргайками 27, установлены разрезные конусообразные ползушки 28 и 29. В конусообразных проточках корпуса 24 выполнены радиальные пазы 30. На корпусе 24 закреплены хонинговальные устройства 31, устройство 32 для установки резца, устрой5 ства 33 для двух накатных роликов и устройство 34 для индикатора (электроконтактного датчика).

Приводное устройство инструментальной головки 18 выполнено в виде ползушек

Q 35 и 36, связанных через упорные подшипники 37 и 38 с валиком 39, который соединен с двух концов с приводной роликовой цепью 40 привода 19 подачи.

Каждое хонинговальное устройство 31 содержит размещенную в корпусе 41 колод5 ку 42 с хонинговальным бруском 43 и регулировочное устройство, выполненное в виде верхней планки 44, в верхних направляющих 45 и 46 которой установлена подпружиненная с помощью пружин 47, 48 колодка 42 с хонинговальным. бруском 43. Колодка

0 42 и верхняя планка 44 соединены между собой регулировочными винтами 49 и 50. Нижние направляющие 51 и 52 верхней планки 44 фиксируют ее относительно двух выступов соответственно 53 и 54, основания корпуса 41. К последнему прикреплены одним концом кольца 55 и 56, другой конец которых подпружинен с помощью пружин соответственно 57 и 58 относительно верхней планки 44. Нижняя планка 59 установ

лена с возможностью взаимодействия своими клиновыми поверхностями с клиновыми поверхностями верхней планки 44 и подпружинена с помощью пружины 60 относительно основания корпуса 41 хонинговаль- ного устройства 31. Торец нижней планки 59 сконтактирован с торцом дозирующей гайки 61, которая соединена с помощью резьбового кольца 62 с корпусом 24 инструментальной головки 18 и установлена с возможностью взаимодействия с толкателями 63 для автоматического развода хонинговальных брусков.

Станок работает следующим образом.

Вначале при вертикальном расположении корпуса 4 шпиндельного узла снимают съемно-разрезной фланец 14, в приспособление для центровки и крепления устанавливают деталь 9, съемно-разрезной фланец 14 устанавливают вновь и закрепляют с помощью кулачков 16. Затем корпус 4 шпиндельного узла с помощью привода поворота устанавливают в горизонтальное положение для наладки. В процессе наладки станка через технологические люки 5 и 6 производят центровку детали 9 относительно шпинделя 12 с помощью индикатора. Затем в зависимости от выполняемой операции настраивают на заданный размер режущий инструмент, установленный в устройствах 31, 32 или 33 инструментальной головки 18.

Настройка хонинговального устройства 31 осуществляется следующим образом. При разведенных колодках 42 с помощью регулировочных винтов 49 и 50 обеспечивают параллельность хонинговальных брусков 43 и их установку на заданный размер. Затем хонинговальные бруски 43 сводят.

С пульта 22 управления согласно выбранным режиму и виду операции (расточка, накатка, хонингование) производят включение электродвигателя 13 привода вращения шпинделя 12. При этом ползушки 35 и 36 приводного устройства инструментальной головки 18 через направляющую 17 и радиальные пазы 30 передают вращательное движение со шпинделя 12 на инструментальную головку 18. Для осуществления возвратно-поступательного перемещения инструментальной головки 18 включают цепной привод 19 подачи. Движение через роликовую цепь 40 передается на валик

0

39, затем через упорные подшипники 37 и 38 на ползушки 35 и 36 и далее через разрезные конусообразные ползушки 28 и 29 на корпус 24 инструментальной

головки 18. При выполнении операции хо- нингования СОЖ самотеком из емкости 20 поступает на обрабатываемую поверхность детали 9, а затем собирается в емкости 21. При входе инструментальной -головки

0 18 в обрабатываемую деталь 9 толкатели 63 автоматически разводят колодки 42 с хонинговальными брусками 43. Для этого толкатели 63 перемещают в осевом направлении дозирующую гайку 61 вместе с резьбовым кольцом 62, которое после передачи

5 движения на нижнюю планку 59 фиксируется. Последняя своими клиновыми поверхностями перемещает в радиальном направлении верхнюю планку 44 в рабочее положение, одновременно сжимая пружину 60. При установке верхней планки 44 в рабочее положение ее нижние направляющие 51 и 52 перемещаются соответственно по выступам 53 и 54 основания корпуса 41, сжимая при этом пружины 57 и 58, которые удерживают верхнюю планку 44 в рабочем

5 положении. После окончания хонингования резьбовое кольцо 62 расфиксируют, и пружина 60 возвращается в исходное положение, при котором хонинговальные бруски 43 сводятся.

Процессы хонингования, расточки и рас0 катки осуществляются в автоматическом цикле.

Формула изобретения

Металлорежущий станок для обработки 5 отверстий с размещенным на его основании шпиндельным узлом, в корпусе которого установлен шпиндель, связанный с приводом вращения и несущий инструментальную головку, отличающийся тем, что, с целью 0 повышения точности и удобства обслуживания, инструментальная головка установлена с возможностью перемещения относительно шпинделя по направляющей, которая выполнена на нем, причем станок снабжен осью и опорами для последней, а 5 корпус шпиндельного узла установлен с возможностью поворота относительно основания на упомянутой оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Устройство для хонингования | 1986 |

|

SU1419868A1 |

| Шлицехонинговальный станок | 1981 |

|

SU1044455A1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

| СТАНОК ДЛЯ ОСЕВОГО ХОНИНГОВАНИЯ | 1971 |

|

SU313646A1 |

Изобретение относится к станкостроению и может быть использовано для точной обработки внутренних поверхностей длинномерных цилиндрических деталей. Цель изобретения - повышение точности за счет обеспечения надежного базирования инструментальной головки при ее перемещении относительно обрабатываемой детали и повышение удобства обслуживания. Корпус 4 шпиндельного узла с помощью привода поворота устанавливают в горизонтальное положение. В процессе наладки производят центровку детали 9 относительно шпинделя 12 с помощью индикатора. При настройке хонинговального устройства на заданный размер при разведенных колодках с помощью регулировочных винтов обеспечивают параллельность хонинговальных брусков и их установку на заданный размер. При включении электродвигателя 13 привода вращения шпинделя 12 ползушки приводного устройства инструментальной головки 18 через направляющую 17 и радиальные пазы передают вращение со шпинделя 12 на инструментальную головку 18. Для осуществления возвратно-поступательного перемещения инструментальной головки 18 по направляющей 17 включают цепной привод подачи 19. При входе инструментальной головки 18 в обрабатываемую деталь 9 толкатели автоматически разводят колодки с хонинговальными брусками. Для этого толкатели перемещают в осевом направлении дозирующую гайку вместе с резьбовым кольцом, которое после передачи движения на нижнюю планку фиксируется. Последняя своими клиновыми поверхностями перемещает в радиальном направлении верхнюю планку, несущую колодку с хонинговальным бруском, в рабочее положение. При установке верхней планки в рабочее положение ее нижние направляющие перемещаются по выступам основания корпуса хонинговального устройства, сжимая при этом пружины, которые удерживают верхнюю планку в рабочем положении. 5 ил.

12

Д77

JZ

34

JJ

31 35

Видв

Фиг. 4

вид Г

Фиг. 5

| Куликов С | |||

| И | |||

| и др | |||

| Хонингование | |||

| Справочное пособие | |||

| М.: Машиностроение, 1973, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1990-06-15—Публикация

1987-11-30—Подача