Изобретение относится к металлургии и литейному производству, в частности к изысканию литых теплостойких сталей, предназначенных для машин/и агрегатов, работающих под действием статических и динамических нагрузок при температурах до 600°С. и предназначенных для изготовления сварной нефтехимической аппаратуры.

Известна стальС1Деледующего химического состава, мас.%:

0,35-0,45

Углерод

0,17-0,37

Кремний

0,50-0,80

Марганец

1,00-1,50

Хром

Молибден

0,15-0,55

0,08-0,12

Ванадий

0,002-0,010

Кальций

0,006-0,020

Азот

0,005-0,025

Алюминий

Железо

Остальное

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2, содержащая, вес.%:

Углерод0,1-0,24

Марганец0,4-1,5

Кремний0,17-0,5

ёанадий0,02-0,2

Азот0.005-0,03

Хром0,5-2,0

Бор0,001-0,006

Церий0,001-0,008

5 ЖелезоОстальное

. эта сталь имеет низкую жидкотекучесть и неудовлетворительную свари- ;ваемость и также недостаточно высокую теплостойкость..

10 Целью изобретения является повышение жидкостекучести, теплостойкости .и свариваемости стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, крем-.

15 НИИ, марганец, хром, азот, ванадий церий, бор и железо, дополнительно содержит кальций и алюминий при слеIдующем соотношении компонентов.

мас.%:

20

0,25-0,32

Углерод 0,2а-0,40 Кремний 0,40-0,80 Марганец 0,80-0,90 Хром 0,005-0,025

A3QT

25

0,04-0,25

Вансщий

0,001-0,01

Церий

0,004-0,006

Бор

0,001-0,004

Кальций

0,01-0,06

Алюминий

Железо

Остальное

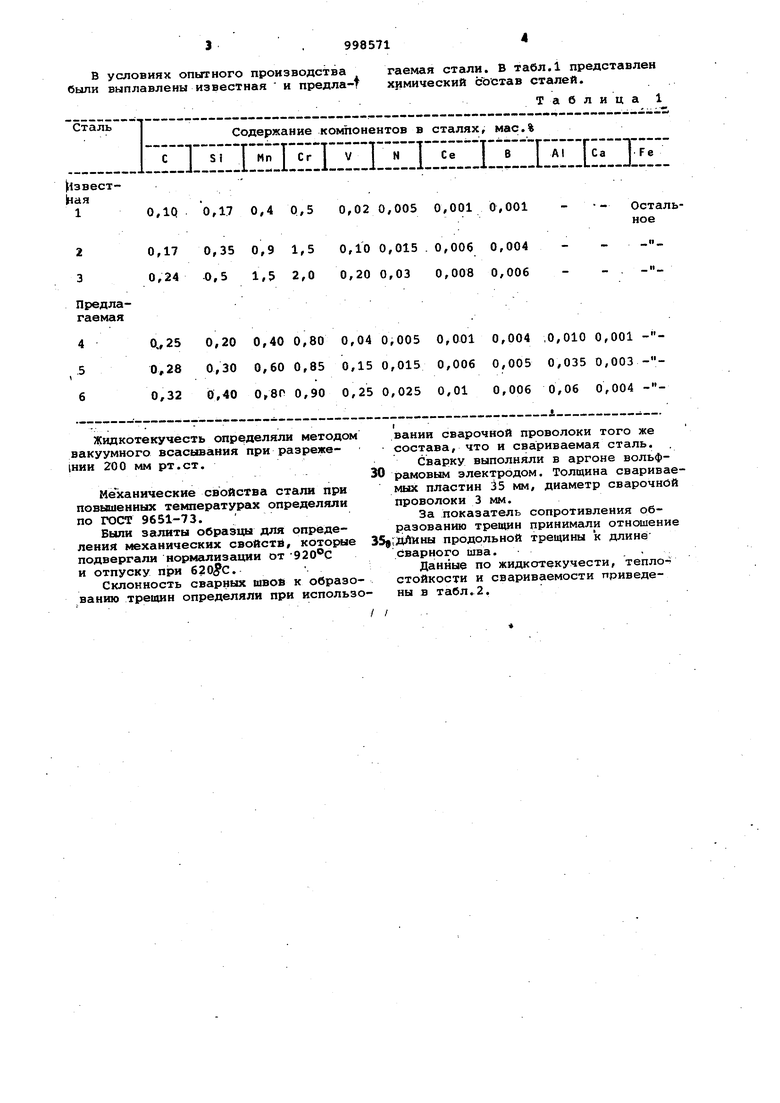

В условиях опытного производства были выплавлены известная и предла-Т

Сталь

Содержание компонентов в сталях, мас.% С J SI Т Нп I Сг Т V j N 1 Се Т Извест0,10 0,17 0,4 0,5 0,17 0,35 0,9 1,5 0,24 0,5 1,5 2,0 Предлагаемая0,,25 0,20 0,40 0,80 0,28 0,30 0,60 0,85 0,32 0,40 Ог8П 0,90 Жидкотекучесть определяли методо вакуумного всасывания при разреже нии 200 мм рт.ст. Механические свойства стали при повышенных температурах определяли по ГОСТ 9651-73. Были залиты образцы для определения механических свойств, которые подвергали нормализации от 920°С и отпуску при . Склонность сварных швоВ к образо ванию трещин определяли при использ

гаемая стали. В табл.1 представлен химический состав сталей.

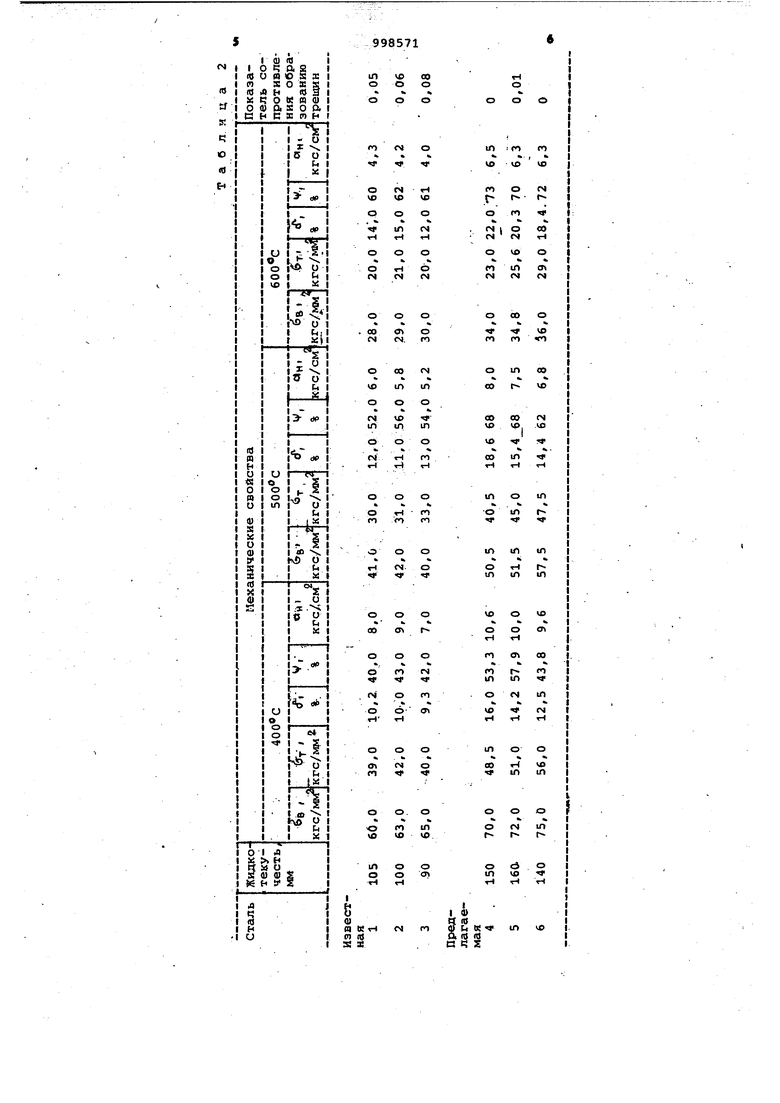

Таблица В Г А1 ГСа 1 Fe 0,020,005 0,001 0,001 Остальное0,10 0,015.0,006 0,004 0,20 0,03 0,008 0,006 0,04 0,005 0,001 0,004 0,010 0,001 ,15 0,015 0,006 0,005 0,035 0,003 ,25 0,025 0,01 0,006 0,06 0,004 .вании сварочной проволоки того же состава, что и свариваемая сталь. Сварку выполняли в аргоне вольфрамовым электродом. Толщина свариваеых пластин 35 мм, диаметр сварочной проволоки 3 мм. За показатель сопротивления образованию трещин принимали отношение продольной трещины к длине сварного шва.. Данные по жидк отеку чести, теплостойкости и свариваемости приведены в табл.2. .

Как видно из табл.2 жидкотекучесть стали предлагаемого состава выше, чем у известной 1,5-1,8 раз.а, теплостойкость - в 1,2-1,4 раза и свариваемость повысилась в 5-8 раз.

. Применение.предлагаемой стали позволит уменьшить брак литья на 15-20%, повысить эксплуатационные свойства и срок службь отливок запорной арматуры газовых и нефтяных скважин на 10-20%.

OжидaevIый экономический эффект о внедрения предлагаемой стали составит свыше 150 тыс. руб. в год.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, азот, ванадий, церий, бор «и железо, о т л и ч а ющ а я с я тем, что, с целью повг виения жидкотекучести, теплостойкости и свариваемости, она дополнительно содержит кальций и алюминиЛ при следующем соотношении компонентов, мас.%

Углерод 0,25-0,32 Кремний 0,20-0,40 Марганец 0,40-0,80 . Хром0,80-0,90

Азот 0,005-0,025 Ванадий 0,04-0,25 Церий 0,001-0,01 Бор0,004-0,006

Кальций 0,001-0,004 Алюминий 0,001-0,06 Железо Остальное

Источники информации, принятые,во внимание при экспертиз

1,Авторское свидетельство СССР 694557, КЛ.С 22 С 38/24, 1978.

2.Авторское свидетельство СССР 711150, кл. С 22 С 38/32, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| БРОНЕВАЯ ТЕРМОСТОЙКАЯ СВАРИВАЕМАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2008 |

|

RU2400558C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

Авторы

Даты

1983-02-23—Публикация

1981-06-18—Подача